一种磨峰工艺及其应用的制作方法

1.本发明涉及材料加工技术领域,更具体地,涉及一种磨峰工艺及其应用。

背景技术:

2.目前市场上售卖的牙刷所使用的刷毛材料主要是聚丙烯(pp)毛、聚对苯二甲酸丁二酯(pbt)软毛、尼龙(pa)刷毛、聚对苯二甲酸乙二醇酯(pet)复合材料磨尖丝等等。另外,目前国内外化妆刷的刷毛,一般都是采用人造纤维毛材料pbt纤维。pbt纤维是由高纯度对苯二甲酸(tpa)或对苯二甲酸二甲酯(dmt)与1,4-丁二醇酯化后缩聚的线性聚合物经熔体纺丝制得的纤维。纤维用作刷毛材料前,一般会经过磨峰工艺,纤维经过磨峰工艺后,纤维末端可变成尖锥状,磨峰主要是通过碱液逐渐由外到内不断水解纤维,浸泡在碱液中的纤维末端更容易水解,从而形成尖锥状。

3.以上制备刷毛的材料具有良好的物理性能,抗疲劳性与耐热性均较佳,磨擦系数低,同时耐热水、耐油。但是它们基本都是无法生物降解,又属于日常生活中不可避免的消耗品,每天都会产生大量的废弃物,造成白色污染,这必然会给自然环境带来巨大的环保压力。同时,以上材料生物相容性相对较差(除了尼龙材料),在使用过程中可能会给人牙龈或皮肤带来不适。因此,亟需采用具有良好生物相容性又可生物降解的材料来代替以上材料。目前主要的可生物降解材料有聚羟基脂肪酸酯(pha)、聚乳酸(pla)、聚己内酯(pcl)与聚己二酸/对苯二甲酸丁二酯(pbat)等。尤其是pha具有良好生物可降解性能,可家庭堆肥降解与海水降解。pha是一种天然高分子生物材料,由微生物合成的一种细胞内酯。由于其具有良好的生物相容性、生物可降解性,是目前理想的生物医用材料之一,可作为体内植入支架、手术膜与体内填充物。pla纤维是采用玉米、小麦、木薯、土豆、甜菜等淀粉原料发酵制取乳酸,再经聚合得到聚乳酸,最后通过纺丝成型制成的纤维。pbat属于热塑性生物降解塑料,是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,兼具过氧苯甲酸(pba)和pbt的特性,既有较好的延展性和断裂伸长率,也有较好的耐热性和冲击性能;此外,还具有优良的生物降解性。pha、pla与pbat是可生物降解的、对环境友好的聚酯类化合物,pha、pla与pbat纤维均符合绿色环保、资源循环使用的要求,应用前景广阔。同时因为他们具有良好的生物相容性,亲肤性能优良,非常适合用于作为化妆刷的刷毛与牙刷刷毛,恰可以解决pbt纤维所存在的缺陷。

4.但是,pha与pla材料在耐温性以及耐溶剂(或碱液)渗透能力均逊于pbt材料,容易被溶剂(或碱液)直接渗透至材料内部,无法实现由材料表面逐渐向内部的水解磨峰过程,最终无法使纤维丝形成有一定强度的尖锥状的丝尖。材料还可能因为溶剂或碱液对材料快速的渗透溶胀,导致材料变软,以及材料内部发生水解反应,最终导致丝与丝之间粘合结团,无法形成直挺的尖锥状纤维丝。而pbat纤维丝过软,达不到化妆刷刷毛材料的要求。

5.另外,目前pbt由于具有良好的力学性能,其在磨峰过程中,卷料直接放置支撑网架上。但是,不论是pha、pla与pbat或其混合材料,它们的力学性能均比pbt差,磨峰形成尖丝后,与支撑网架接触部分的尖丝容易折弯,影响丝的整体效果。

6.综上所述可知,目前现有磨峰技术中,尚无针对pha、pla与pbat或其混合材料纤维的成熟磨峰工艺。

7.因此,在目前低碳禁塑的环保要求越来越紧迫情势下,亟需提供一种适合pha、pla与pbat或其混合材料等可生物降解材料纤维的磨峰工艺方法,使得所加工制得的纤维丝可降解,亲肤性能好,不会导致牙龈或皮肤过敏,而且具有直挺的尖锥状结构,磨峰过程不会发生丝与丝之间的粘合成团。

技术实现要素:

8.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种磨峰工艺及其应用,经过磨峰后的材料至少一末端由圆柱状变为直挺的尖锥状,而且具有良好的力学性能,抗拉强度不低于355.86mpa,断裂伸长率不低于38.15%。

9.本发明的第一方面提供一种磨峰工艺。

10.具体地,一种磨峰工艺,包括如下步骤:

11.(1)先将待处理的材料进行退火处理,静置,得到退火处理后的材料;

12.(2)将步骤(1)退火处理后的材料浸泡于碱液中;

13.步骤(1)中,所述待处理的材料以悬挂的方式浸入碱液中;

14.步骤(2)中,所述碱液的温度为35-80℃;所述碱液的质量分数为8-40wt%。

15.本发明先对待处理的材料进行退火处理,在磨峰前进行退火处理主要是为了提高纤维丝的结晶度,有利于后续磨峰过程,然后将退火处理后的材料浸泡于碱液中,由于经过退火处理后的材料结晶度提高,材料的耐溶剂或碱液渗透能力也相应提高,使得碱液能够从材料表面逐渐水解侵蚀,避免材料因溶剂或碱液对材料的快速渗透溶胀,导致材料变软,以及使材料内部直接发生水解反应,最终导致丝与丝之间粘合结团,无法形成直挺、韧性好的尖锥状结构。而且本发明将待处理的材料以悬挂的方式浸泡于碱液中,避免待处理的材料直接放置在支撑网架上,导致与支撑网架接触的部分尖丝折弯,无法保证直挺的结构,影响磨峰之后材料的整体效果。

16.优选地,所述待处理的材料为未磨峰的纤维丝,所述未磨峰的纤维丝的两末端为圆柱状。购买或者制备的纤维丝在制备过程中已经经过了拉丝工艺,在拉丝工艺中已经经历了退火的步骤,本发明在纤维丝放入碱液浸泡前再经过退火处理,有助于提高纤维丝的结晶度和渗透能力。

17.优选地,所述未磨峰的纤维丝的平均直径为0.01-1mm。

18.更优选地,所述未磨峰的纤维丝的平均直径为0.01-0.1mm。

19.优选地,步骤(1)中,所述退火处理,包括如下步骤:

20.先将待处理的材料在40-80℃的环境中预处理2-12h,然后取出,在相对湿度为30-50%,温度为25-30℃的条件下存放退火4h以上。

21.本发明的退火工艺是先将纤维丝进行升温,然后再降温使得纤维丝重新结晶,提高结晶度。

22.优选地,所述预处理在烘箱中进行。

23.优选地,所述预处理的时间为6-8h。

24.更优选地,所述预处理的时间为7h。

25.优选地,所述预处理的温度为50-70℃。

26.更优选地,所述预处理的温度为60℃。

27.优选地,所述待处理的材料为可降解材料。

28.优选地,所述可降解材料为聚羟基脂肪酸酯(pha)、聚乳酸(pla)、聚己二酸/对苯二甲酸丁二酯(pbat)中的一种或几种。

29.优选地,所述退火工序处理后的纤维丝在半个月内均可用于磨峰。

30.优选地,步骤(2)中,所述碱液的温度为60-70℃;所述碱液的质量分数为10-25wt%。

31.优选地,所述碱液为氢氧化钠溶液、氢氧化钾溶液、碳酸钠溶液中的一种或几种。

32.更优选地,所述碱液为氢氧化钠溶液和/或氢氧化钾溶液。

33.优选地,所述碱液为氢氧化钠溶液,所述氢氧化钠溶液的质量分数为10-30wt%。

34.更优选地,所述碱液为氢氧化钠溶液,所述氢氧化钠溶液的质量分数为10-25wt%。

35.进一步优选地,所述碱液为氢氧化钠溶液,所述氢氧化钠溶液的质量分数为20wt%。

36.优选地,所述碱液为氢氧化钾溶液,所述氢氧化钾溶液的质量分数为10-40wt%。

37.更优选地,所述碱液为氢氧化钾溶液,所述氢氧化钾溶液的质量分数为15-30wt%。

38.进一步优选地,所述碱液为氢氧化钾溶液,所述氢氧化钾溶液的浓度为25wt%。

39.优选地,所述待处理的材料的其中一末端以悬挂的方式浸入碱液中。

40.优选地,所述待处理的材料浸入的深度为0.5-2.5cm。

41.更优选地,所述待处理的材料浸入的深度为1-1.5cm。

42.优选地,所述碱液的温度为45-75℃。

43.更优选地,所述碱液的温度为50-70℃。

44.优选地,所述碱液升温至目标温度后,每隔10min取样观察纤维丝的磨峰情况。

45.优选地,所述步骤(2)结束后,还包括将纤维丝浸泡在水中进行清洗。

46.本发明的第二方面提供一种磨峰工艺制得的纤维丝。

47.一种纤维丝,所述纤维丝包括所述磨峰工艺制得,所述纤维丝至少一末端呈尖锥状,所述纤维丝的抗拉强度不低于355.86mpa。

48.优选地,所述纤维丝的抗拉强度为355.86-455.05mpa。

49.优选地,所述纤维丝的断裂伸长率不低于38.15%。

50.更优选地,所述纤维丝的断裂伸长率为38.15-42.05%。

51.相对于现有技术,本发明的有益效果如下:

52.(1)本发明先将待处理的材料进行退火处理,然后材料以悬挂的方式浸入碱液中加热处理,本发明的磨峰工艺在合适的温度与合适的浓度的碱液条件下进行,磨峰前,需对材料进行定型退火工序预处理,以进一步提高材料的结晶度与力学性能,提高材料的耐溶剂或碱液渗透能力,避免材料变软,甚至丝与丝之间粘合成团,经过磨峰工艺后的材料形成直挺的尖锥状结构,尖锥状明显,力学性能好,抗拉强度不低于355.86mpa,断裂伸长率不低于38.15%,能够很好地用作刷毛材料,本发明的磨峰工艺适用于pha、pla、pbat或其混合材

料;

53.(2)本发明采用pha、pla与pbat或其混合材料等可生物降解材料制备纤维丝,不仅具有良好的生物相容性,而且可提高纤维丝的亲肤性,避免皮肤或者牙龈过敏,而且可降解,避免污染环境。

附图说明

54.图1为本发明实施例6的纤维丝的磨峰装置示意图;

55.图2为本发明实施例6未磨峰处理的纤维丝的图片;

56.图3为本发明实施例6磨峰处理后的纤维丝的图片;

57.图4为本发明实施例7磨峰处理后的纤维丝的图片;

58.图5为本发明实施例8磨峰处理后的纤维丝的图片;

59.图6为本发明实施例9磨峰处理后的纤维丝的图片;

60.图7为本发明实施例10磨峰处理后的纤维丝的图片;

61.图8为本发明实施例11磨峰处理后的纤维丝的图片;

62.图9为本发明实施例12磨峰处理后的纤维丝的图片;

63.图10为本发明实施例13磨峰处理后的纤维丝的图片;

64.图11为本发明实施例14磨峰处理后的纤维丝的图片;

65.图12为本发明实施例15磨峰处理后的纤维丝的图片;

66.图13为本发明实施例16磨峰处理后的纤维丝的图片;

67.图14为本发明实施例17磨峰处理后的纤维丝的图片;

68.图15为本发明实施例18磨峰处理后的纤维丝的图片;

69.图16为本发明实施例19磨峰处理后的纤维丝的图片;

70.图17为本发明实施例20磨峰处理后的纤维丝的图片;

71.图18为本发明实施例21磨峰处理后的纤维丝的图片;

72.图19为本发明实施例22磨峰处理后的纤维丝的图片;

73.图20为本发明实施例23磨峰处理后的纤维丝的图片;

74.图21为对比例1磨峰处理后的纤维丝的图片;

75.图22为对比例21的磨峰处理装置示意图;

76.图23为对比例21磨峰处理后的纤维丝的图片;

77.图24为对比例22磨峰处理后的纤维丝的图片;

78.图25为对比例23磨峰处理后的纤维丝的图片。

具体实施方式

79.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

80.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

81.以下实施例和对比例所用到的pha为珠海麦得发生物科技股份有限公司的聚3-羟基丁酸酯-co-4-羟基丁酸酯(简称p34hb,工业级)切片颗粒;pla与pbat购自金发科技股份

有限公司。

82.实施例1

83.纤维丝定型退火,将5cm长的pha纤维丝卷料放置于60℃烘箱中,放置7h;然后,取出,在湿度为40%,温度30℃条件下存放退火6.5h以上,备用。

84.实施例2

85.纤维丝再定型退火,将5cm长的pha与pla共混纤维丝卷料放置于60℃烘箱中,放置6.5h;然后,取出,在湿度为40%,温度30℃条件下存放退火4h以上,备用。

86.实施例3

87.纤维丝定型退火,将5cm长的pha、pla与pbat共混纤维丝卷料放置于60℃烘箱中,放置6.5h;然后,取出,在湿度为40%,温度30℃条件下存放退火4h以上,备用。

88.实施例4

89.纤维丝定型退火,将5cm长的pla纤维丝卷料放置于60℃烘箱中,放置7h;然后,取出,在湿度为40%,温度30℃条件下存放退火6.5h以上,备用。

90.实施例5

91.纤维丝定型退火,将5cm长pla与pbat共混纤维丝卷料放置于60℃烘箱中,放置7h;然后,取出,在湿度为40%,温度30℃条件下存放退火6.5h以上,备用。

92.实施例6

93.配制氢氧化钠溶液10%(wt%),将溶液温度升温至60℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果,浸泡时间约为90分钟。磨峰结束后,纤维丝浸泡在碱液中的一末端明显形成尖锥形。磨峰效果如图3所示,纤维丝的其中一末端具有尖锥状结构。图2为未磨峰前的形态,纤维丝两末端无尖锥状结构。纤维丝悬挂浸泡于碱液中磨峰的情况如图1所示,其中,1为可控温加热器,2为烧杯,3为碱液,4为纤维丝卷料,5为温度计,6为绳子,先利用烧杯2装好碱液3,然后利用绳子6固定纤维丝卷料4,放置在碱液3中,期间利用可控温加热器升温加热。

94.实施例7

95.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为60分钟,纤维丝明显形成尖锥形。磨峰效果如图4所示。

96.实施例8

97.配制氢氧化钠溶液20%(wt%),将溶液温度升温至70℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度浸悬挂泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为30分钟,纤维丝明显形成尖锥形。磨峰效果如图5所示。

98.实施例9

99.配制氢氧化钾溶液12%(wt%),将溶液温度升温至60℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为90分钟,纤维丝明显形成尖锥形。磨峰效果如图6所示。

100.实施例10

101.配制氢氧化钾溶液25%(wt%),将溶液温度升温至60℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间

约为60分钟,纤维丝明显形成尖锥形。磨峰效果如图7所示。

102.实施例11

103.配制氢氧化钾溶液25%(wt%),将溶液温度升温至70℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为30分钟,纤维丝明显形成尖锥形。磨峰效果如图8所示。

104.实施例12

105.配制氢氧化钠溶液10%(wt%),将溶液温度升温至60℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为85分钟,纤维丝明显形成尖锥形。磨峰效果如图9所示。

106.实施例13

107.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为50分钟,纤维丝明显形成尖锥形。磨峰效果如图10所示。

108.实施例14

109.配制氢氧化钠溶液20%(wt%),将溶液温度升温至70℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为25分钟,纤维丝明显形成尖锥形。磨峰效果如图11所示。

110.实施例15

111.配制氢氧化钾溶液12%(wt%),将溶液温度升温至60℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为85分钟,纤维丝明显形成尖锥形。磨峰效果如图12所示。

112.实施例16

113.配制氢氧化钾溶液25%(wt%),将溶液温度升温至60℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为50分钟,纤维丝明显形成尖锥形。磨峰效果如图13所示。

114.实施例17

115.配制氢氧化钾溶液25%(wt%),将溶液温度升温至70℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为30分钟,纤维丝明显形成尖锥形。磨峰效果如图14所示。

116.实施例18

117.配制氢氧化钠溶液10%(wt%),将溶液温度升温至60℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为80分钟,纤维丝明显形成尖锥形。磨峰效果如图15所示。

118.实施例19

119.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为50分钟,纤维丝明显形成尖锥形。磨峰效果如图16所示。

120.实施例20

121.配制氢氧化钠溶液20%(wt%),将溶液温度升温至70℃,然后,将实施例3的pha、

pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为25分钟,纤维丝明显形成尖锥形。磨峰效果如图17所示。

122.实施例21

123.配制氢氧化钾溶液12%(wt%),将溶液温度升温至60℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为85分钟,纤维丝明显形成尖锥形。磨峰效果如图18所示。

124.实施例22

125.配制氢氧化钾溶液25%(wt%),将溶液温度升温至60℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为50分钟,纤维丝明显形成尖锥形。磨峰效果如图19所示。

126.实施例23

127.配制氢氧化钾溶液25%(wt%),将溶液温度升温至70℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为25分钟,纤维丝明显形成尖锥形。磨峰效果如图20所示。

128.实施例6-23的磨峰方法的主要参数如下表1所示。

129.表1各实施例的磨峰方法的主要操作参数

130.实施例碱液种类碱液浓度wt%溶液温度℃浸泡时间min纤维丝6氢氧化钠106090实施例17氢氧化钠206060实施例18氢氧化钠207030实施例19氢氧化钾126090实施例110氢氧化钾256060实施例111氢氧化钾257030实施例112氢氧化钠106085实施例213氢氧化钠206050实施例214氢氧化钠207025实施例215氢氧化钾126085实施例216氢氧化钾256050实施例217氢氧化钾257030实施例218氢氧化钠106080实施例319氢氧化钠206050实施例320氢氧化钠207025实施例321氢氧化钾126085实施例322氢氧化钾256050实施例323氢氧化钾257025实施例3

131.对比例1

132.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。如图21所示。

133.对比例2

134.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

135.对比例3

136.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将pha、pla与pabt共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

137.对比例4

138.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将pla纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

139.对比例5

140.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将pla与pabt共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

141.对比例6

142.配制氢氧化钠溶液20%(wt%),将溶液温度升温至85℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为10分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

143.对比例7

144.配制氢氧化钠溶液45%(wt%),将溶液温度升温至60℃,然后,将实施例4的pla纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为10分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

145.对比例8

146.配制氢氧化钠溶液20%(wt%),将溶液温度升温至85℃,然后,将实施例4的pla纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

147.对比例9

148.配制氢氧化钠溶液45%(wt%),将溶液温度升温至60℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

149.对比例10

150.配制氢氧化钠溶液20%(wt%),将溶液温度升温至85℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

151.对比例11

152.配制氢氧化钠溶液45%(wt%),将溶液温度升温至60℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨

峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

153.对比例12

154.配制氢氧化钠溶液20%(wt%),将溶液温度升温至85℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

155.对比例13

156.配制氢氧化钾溶液45%(wt%),将溶液温度升温至60℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

157.对比例14

158.配制氢氧化钾溶液25%(wt%),将溶液温度升温至85℃,然后,将实施例1的pha纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

159.对比例15

160.配制氢氧化钾溶液45%(wt%),将溶液温度升温至60℃,然后,将实施例4的pla纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

161.对比例16

162.配制氢氧化钾溶液25%(wt%),将溶液温度升温至85℃,然后,将实施例4的pla纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

163.对比例17

164.配制氢氧化钾溶液45%(wt%),将溶液温度升温至60℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

165.对比例18

166.配制氢氧化钾溶液25%(wt%),将溶液温度升温至85℃,然后,将实施例2的pha与pla共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

167.对比例19

168.配制氢氧化钾溶液45%(wt%),将溶液温度升温至60℃,然后,将实施例3的pha、pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

169.对比例20

170.配制氢氧化钾溶液25%(wt%),将溶液温度升温至85℃,然后,将实施例3的pha与pla与pbat共混纤维丝卷料的一端以1.0cm的深度悬挂浸泡在碱液中,每5分钟取样观察磨峰效果。浸泡时间约为15分钟,纤维丝结团,泡碱位置发白,丝与丝粘合在一起。

171.对比例21(非悬挂方式)

172.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将实施例1的pha纤

维丝卷料放置在支撑网架上,纤维丝卷料的一端以1.0cm的深度浸泡在碱液中,每10分钟取样观察磨峰效果,浸泡时间约为65分钟。磨峰结束后,纤维丝卷料浸泡在碱液中的一末端虽然形成尖锥形,但与支撑网架直接接触的地方,尖丝部分有所折弯。磨峰工艺示意图如图22所示,其中,图22中1为可控温加热器,2为支撑网架,3为烧杯,4为碱液,5为纤维丝卷,6为温度计。先利用烧杯3装好碱液4,将纤维丝卷5放置在支撑网架2上,卷料的一端以1.0cm的深度浸泡在碱液中,然后利用可控温加热器1升温加热,利用温度计来进行监控。磨峰后的纤维丝如图23所示。

173.对比例22(非悬挂方式)

174.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将实施例2的pha与pla共混纤维丝卷料放置在支撑网架上,卷料的一端以1.0cm的深度浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为60分钟,纤维丝明显形成尖锥形,但与支撑网架直接接触的地方,尖丝部分有所折弯。如图24所示。

175.对比例23(非悬挂方式)

176.配制氢氧化钠溶液20%(wt%),将溶液温度升温至60℃,然后,将实施例3的pha、pla与pabt共混纤维丝卷料放置在支撑网架上,卷料的一端以1.0cm的深度浸泡在碱液中,每10分钟取样观察磨峰效果。浸泡时间约为55分钟,纤维丝明显形成尖锥形,但与支撑网架直接接触的地方,尖丝部分有所折弯。如图25所示。

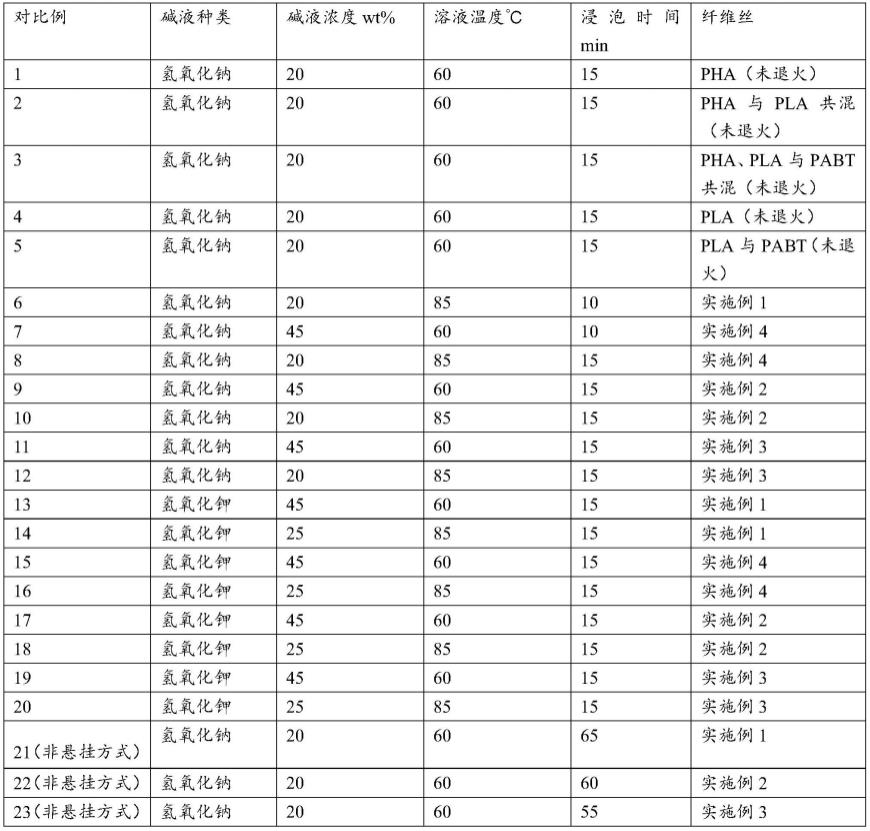

177.对比例1-23的磨峰工艺操作参数如下表所示。

178.表2各对比例的磨峰工艺操作参数

[0179][0180]

产品效果测试

[0181]

1、退火前后纤维丝的力学性能和结晶度

[0182]

(1)抗拉强度与断裂伸长率《gb/t 1040-2006塑料拉伸性能的测定》;

[0183]

(2)差示扫描量热法(dsc)。

[0184]

测试上述实施例1-5经过退火处理前后的纤维丝的力学性能和结晶度,结果如下表3所示。

[0185]

表3退火处理前后的纤维丝力学性能和结晶度

[0186][0187]

由上表3的测试结果可知,经过退火处理后的纤维丝的抗拉强度、断裂伸长率以及结晶度都得到了提高,可以更好地应用于后续的磨峰工艺中,当浸泡于碱液中时,可以避免材料因为溶剂或碱液对材料快速渗透溶胀,导致材料变软,以及使材料内部发生水解反应,最终导致丝与丝之间粘合结团,无法形成直挺的尖锥状纤维丝。本发明磨峰后的纤维丝的强度和韧性好,丝与丝之间不会发生粘合结团,可获得直挺的尖锥状纤维丝。

[0188]

2、磨峰处理结果

[0189]

图2-20为本发明实施例6-23磨峰后的纤维丝。由图中可知,纤维丝的其中一末端具有尖锥状结构,且整条纤维丝直挺。

[0190]

图21为对比例1磨峰处理后的纤维丝,图21(a)为磨峰后底部的图片,出现发白,图21(b)为磨峰后的纤维丝,磨峰后丝与丝之间粘合成团。

[0191]

图23-25为对比例21-23磨峰处理后的纤维丝,纤维丝虽显形成尖锥形,但与支撑网架直接接触的地方,尖丝部分有所折弯,无法得到直挺的尖锥状尖丝。

[0192]

3、磨峰后的纤维丝的机械性能

[0193]

表4磨峰后的纤维丝力学性能

[0194][0195]

由上表结果可知,本发明磨峰处理后的纤维丝仍然能够保持较高的抗拉强度和断裂伸长率。而对比例1-20的丝与丝粘合在一起,难以检测其力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1