一种缓释防螨虫保暖纤维面料及其加工工艺的制作方法

1.本发明涉及功能纤维面料技术领域,具体涉及一种缓释防螨虫保暖纤维面料及其加工工艺。

背景技术:

2.再生涤纶长丝可通过化学法和物理法制得,目前主要的原料为聚酯塑料瓶和涤纶服装。物理法再生涤纶长丝的原料主要是聚酯塑料瓶,化学法再生涤纶长丝的原料主要是废旧聚酯类面料。相比较而言,化学法再生涤纶长丝的成本虽较高,需将涤纶制品分解成分子级别,但该法可以完全去除物理再生法难以分离的染料、颜料以及细微的杂质等,回收后的原料品质完全可以达到石油提炼合成原料相当的水平。物理法再生涤纶长丝已经应用多年,目前比较成熟的用途主要以再生涤纶毛毯为主,包括地毯、毛毯、装饰布、织袜、手套、包覆、传送带、服装面料、电脑绣花线等,已形成一定规模的产业集群。化学法再生涤纶长丝的综合性能较好,产品的档次较高。目前化学法再生涤纶长丝的产品种类比较丰富,主要朝着高档化、多功能的方向发展,已被应用于高端运动服、职业装、时装、家纺寝具、汽车内饰等市场。

3.研究利用再生聚酯纤维长丝制备缓释防螨虫保暖纤维面料的过程中,发现存在以下技术问题:如何通过对多种面料纤维进行改性或混纺整理,得到具备长效防螨抑菌、除臭保温性能的面料成品。

技术实现要素:

4.本发明的目的在于提供一种缓释防螨虫保暖纤维面料及其加工工艺,用于解决现有技术中如何通过对多种面料纤维进行改性或混纺整理,得到具备长效防螨抑菌、除臭保温性能的面料成品的技术问题。

5.本发明的目的可以通过以下技术方案实现:

6.本发明提供一种缓释防螨虫保暖纤维面料,按照重量份,由15~32份的防螨海藻纤维长丝、8~15份的羊毛纤维和10~25份的改性再生聚酯纤维长丝经除杂、干燥、纺纱分别得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线经织造、后整理得到缓释防螨虫保暖纤维面料;

7.防螨海藻纤维长丝的制备方法包括以下步骤:

8.步骤一,按照重量份,将6~11份尤加利精油、7~14份佛手柑精油和2~5份乙基纤维素混合均匀得到油相,将0.8~2份十二烷基硫酸钠与70~90份水混合均匀得到水相,将油相滴加至水相得到水包油体系,加入耐热粘合树脂溶液,升温至80~90℃,以500~600rpm转速搅拌固化得到缓释防螨微囊;

9.步骤二,向海藻纤维纺丝液中加入其重量2%~6%的缓释防螨微囊,搅拌均匀后得到改性海藻纤维纺丝液;

10.步骤三,改性海藻纤维纺丝液过滤后喷丝进入50~60℃的凝固浴,凝固浴处理20

~30min后经牵伸、烘干得到防螨海藻纤维长丝。

11.防螨海藻纤维长丝选取尤加利精油、佛手柑精油和乙基纤维素作为油相,尤加利精油内含有香茅醛、桉油醇、樟烯、茴香萜、水茴香萜、松油萜等成分,具有消炎杀菌、美白肌肤的功效;佛手柑精油具有良好的杀菌效果,对皮肤病如痤疮、油性皮肤、湿疹、牛皮癣疗效好,油相滴加至水相形成水包油体系后,通过耐热粘合树脂溶液的粘合包裹,形成具备囊材、囊芯结构的缓释防螨微囊;缓释防螨微囊分散渗透至海藻纤维纺丝液内,喷丝时与海藻酸钠纤维结合,经过凝固浴的凝固、牵伸、烘干形成复合结构的防螨海藻纤维长丝;应用至面料后发挥海藻酸钠纤维的远红外线放射效果和负离子释放效果,伴随尤加利精油和佛手柑精油的缓释,高效破坏细菌和真菌的细胞壁,破坏活性,抑制细菌和真菌的生长,具备长效的防螨抑菌、除臭保温性能。

12.进一步的,步骤一中水相与油相的体积比为4~6:1;步骤三中凝固浴包括以下浓度的成分:硫酸80~110g/l、硫酸钠210~240g/l、氯化钙22~40g/l、硫酸银6~15g/l;烘干温度为75~86℃,烘干时间为20~40min。

13.进一步的,所述海藻纤维纺丝液的制备方法如下:将晒干、洗净、粉碎的干海带使用0.2~0.6mol/l的盐酸溶液浸泡12~15小时,取出后使用5~10wt%的碳酸钠溶液浸泡40~60min,过滤,向滤液中加入1~2mol/l的盐酸,调节滤液ph至4~5,200~300目滤布减压抽滤,去离子水洗涤,滤液滴加8~12wt%的氢氧化钠溶液得到海藻酸钠溶液,加入去离子水调节粘度至30~40pa.s,得到海藻纤维纺丝液。

14.海藻纤维纺丝液以天然的海带为原料,采用常规的酸洗、碱洗、调节ph和粘度的方式,得到海藻酸钠纤维含量高的海藻纤维纺丝液,适合工业化应用。

15.进一步的,所述耐热粘合树脂溶液的制备方法如下:

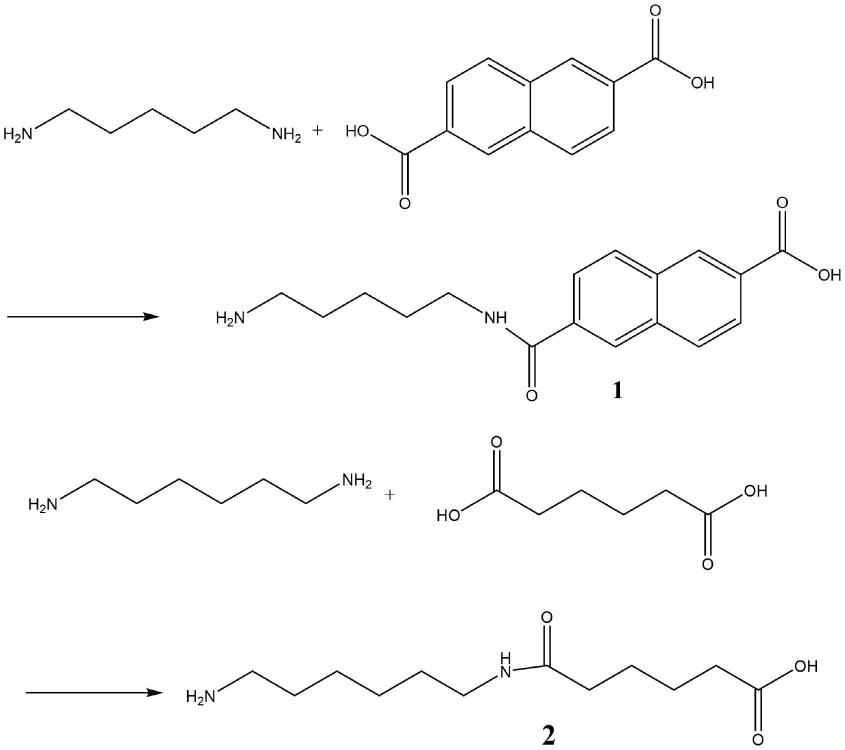

16.步骤一,将等摩尔量的1,5-戊二胺和2,6-萘二甲酸加入三口烧瓶内,添加蒸馏水,通入氮气保护,升温至80~90℃,在80~100rpm转速下搅拌反应2~3小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体1;

17.步骤二,将等摩尔量的1,6-己二胺和丁二酸加入三口烧瓶内,添加蒸馏水,通入氮气保护,升温至50~65℃,在100~150rpm转速下搅拌反应2~3小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体2;

18.步骤三,将中间体1与中间体2按照摩尔比1.2~1.3:1加入到聚合反应釜内,并加入2,6-萘二甲酸和蒸馏水,充入氮气使釜内压力达到0.4~0.6mpa,升温至250~270℃,搅拌反应至釜内压力达到2.2~2.4mpa时,排放出釜内气体,冷却至常温,出料,切粒得到树脂颗粒,加入树脂颗粒重量3~6倍的蒸馏水,混合均匀得到耐热粘合树脂溶液。

19.耐热粘合树脂溶液以1,5-戊二胺和2,6-萘二甲酸为原料通过酰化反应合成中间体1,以1,6-己二胺和丁二酸为原料通过酰化反应合成中间体2,中间体1与中间体2缩聚后得到具有酰胺基、胺基、羧基的树脂,加入蒸馏水形成的树脂溶液中由于具有多种氢键,使得其耐热性和强度优异,在水相中的相容性良好,对油相进行良好的粘合包裹,避免除螨抗菌成分的损失,提高缓释除螨抗菌效果。

20.耐热粘合树脂溶液的合成反应原理如下:

[0021][0022][0023]

进一步的,步骤一中蒸馏水的用量为1,5-戊二胺重量的5~10倍;步骤二中蒸馏水的用量为1,6-己二胺重量的5~8倍;步骤三中2,6-萘二甲酸、蒸馏水的用量分别为中间体1

重量的0.1~0.3倍、3~5倍。

[0024]

进一步的,所述改性再生聚酯纤维长丝的制备方法如下:按照重量份,将7~14份粒径20~30nm的远红外陶瓷粉与5~10份硅藻土、2~4份十二烷基磺酸钠、30~50份乙酸乙酯混合搅拌均匀,得到远红外陶瓷粉分散液;将再生聚酯纤维长丝浸渍于远红外陶瓷粉分散液内,60~70℃蒸煮30~40min,85~95℃干燥1~2小时,140~150℃热定型得到改性再生聚酯纤维长丝;再生聚酯纤维长丝的规格为50d/72f。

[0025]

本发明还提供了上述缓释防螨虫保暖纤维面料的加工工艺,包括以下步骤:

[0026]

s1、除杂干燥:吹风振荡除去防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长丝表面残留的杂质,在76℃、相对湿度50%的条件下静置干燥12~16小时;

[0027]

s2、纺纱:将防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长丝分别通过针梳机进行精梳,再通过牵伸加捻、并捻、蒸纱得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;

[0028]

s3、织造:以防螨海藻纤维长丝作为经线,以羊毛纤维和改性再生聚酯纤维长丝作为纬线,织造得到缓释防螨虫保暖纤维面料半成品;

[0029]

s4、后整理:缓释防螨虫保暖纤维面料半成品经过烧毛、煮呢、烘干、热定型、卷绕得到缓释防螨虫保暖纤维面料成品;其中,煮呢的温度为80℃,时间为40min;烘干温度为115℃,热定型温度为170℃。

[0030]

缓释防螨虫保暖纤维面料的加工工艺,除杂干燥能够充分除去三种纤维成分表面的油性颗粒杂质,纺纱时精梳、牵伸加捻、并捻、蒸纱得到尺寸性能稳定的纱线,织造、后整理时得到光泽有弹性、性能稳定的缓释防螨虫保暖纤维面料成品。

[0031]

本发明具备下述有益效果:

[0032]

1、本发明的缓释防螨虫保暖纤维面料,选取具备缓释抗菌功能且保温、防臭的防螨海藻纤维长丝与保暖吸湿的羊毛纤维、耐磨高弹保温的改性再生聚酯纤维长丝,经除杂、干燥、纺纱、织造、后整理得到;织造得到的面料成品具有长效的抗菌除螨性能、保温性能和耐磨性能,适合进一步加工成防螨床上用品或功能服装。

[0033]

2、防螨海藻纤维长丝通过将缓释防螨微囊分散渗透至海藻纤维纺丝液内,喷丝时与海藻酸钠纤维结合,经过凝固浴的凝固、牵伸、烘干形成复合结构的防螨海藻纤维长丝;应用至面料后发挥海藻酸钠纤维的远红外线放射效果和负离子释放效果,伴随尤加利精油和佛手柑精油的缓释,高效破坏细菌和真菌的细胞壁,破坏活性,抑制细菌和真菌的生长,具备长效的防螨抑菌、除臭保温性能。

[0034]

3、改性再生聚酯纤维长丝通过将再生聚酯纤维长丝浸渍于远红外陶瓷粉分散液内,蒸煮、干燥、热定型得到;远红外陶瓷粉分散液内的硅藻土对远红外陶瓷粉进行粘合吸附,十二烷基磺酸钠的表面活性作用促进远红外陶瓷粉在乙酸乙酯内的扩散,蒸煮过程中促进再生聚酯纤维长丝内部孔道的扩张,利于远红外陶瓷粉渗透入再生聚酯纤维长丝内部孔道,干燥、热定型过程充分去除溶剂和低沸成分,应用至面料成分能够在保障耐磨性、弹性的基础上达到长效的保暖效果。

具体实施方式

[0035]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实

施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0036]

实施例1

[0037]

本实施例的缓释防螨虫保暖纤维面料,按照重量份,由18份的防螨海藻纤维长丝、9份的羊毛纤维和12份的改性再生聚酯纤维长丝经除杂、干燥、纺纱分别得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线经织造、后整理得到缓释防螨虫保暖纤维面料。

[0038]

防螨海藻纤维长丝的制备方法包括以下步骤:

[0039]

步骤一,按照重量份,将8份尤加利精油、13份佛手柑精油和5份乙基纤维素混合均匀得到油相,将0.9份十二烷基硫酸钠与82份水混合均匀得到水相,将油相滴加至水相得到水包油体系,加入耐热粘合树脂溶液,升温至86℃,以520rpm转速搅拌固化得到缓释防螨微囊;其中,水相与油相的体积比为5.5:1;

[0040]

步骤二,向海藻纤维纺丝液中加入其重量4%的缓释防螨微囊,搅拌均匀后得到改性海藻纤维纺丝液;

[0041]

步骤三,改性海藻纤维纺丝液过滤后喷丝进入56℃的凝固浴,凝固浴处理26min后经牵伸、烘干得到防螨海藻纤维长丝;其中,凝固浴包括以下浓度的成分:硫酸92g/l、硫酸钠230g/l、氯化钙26g/l、硫酸银9g/l;烘干温度为83℃,烘干时间为28min。

[0042]

海藻纤维纺丝液的制备方法如下:将晒干、洗净、粉碎的干海带使用0.23mol/l的盐酸溶液浸泡14小时,取出后使用8wt%的碳酸钠溶液浸泡50min,过滤,向滤液中加入1.3mol/l的盐酸,调节滤液ph至4,200目滤布减压抽滤,去离子水洗涤,滤液滴加10wt%的氢氧化钠溶液得到海藻酸钠溶液,加入去离子水调节粘度至36pa.s,得到海藻纤维纺丝液。

[0043]

耐热粘合树脂溶液的制备方法如下:

[0044]

步骤一,将10.2g1,5-戊二胺和21.6g2,6-萘二甲酸加入三口烧瓶内,添加81.6g蒸馏水,通入氮气保护,升温至83℃,在90rpm转速下搅拌反应2.5小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体1;

[0045]

步骤二,将11.6g1,6-己二胺和11.8g丁二酸加入三口烧瓶内,添加81.2g蒸馏水,通入氮气保护,升温至57℃,在130rpm转速下搅拌反应3小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体2;

[0046]

步骤三,将37.5g中间体1与24.4g中间体2加入到聚合反应釜内,并加入6g2,6-萘二甲酸和150g蒸馏水,充入氮气使釜内压力达到0.45mpa,升温至267℃,搅拌反应至釜内压力达到2.4mpa时,排放出釜内气体,冷却至常温,出料,切粒得到树脂颗粒,加入树脂颗粒重量5倍的蒸馏水,混合均匀得到耐热粘合树脂溶液。

[0047]

改性再生聚酯纤维长丝的制备方法如下:按照重量份,将8份粒径20~30nm的远红外陶瓷粉与9份硅藻土、4份十二烷基磺酸钠、48份乙酸乙酯混合搅拌均匀,得到远红外陶瓷粉分散液;将再生聚酯纤维长丝浸渍于远红外陶瓷粉分散液内,70℃蒸煮32min,94℃干燥1.8小时,148℃热定型得到改性再生聚酯纤维长丝;再生聚酯纤维长丝的规格为50d/72f。

[0048]

本实施例缓释防螨虫保暖纤维面料的加工工艺,包括以下步骤:

[0049]

s1、除杂干燥:吹风振荡除去防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长

丝表面残留的杂质,在76℃、相对湿度50%的条件下静置干燥15小时;

[0050]

s2、纺纱:将防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长丝分别通过针梳机进行精梳,再通过牵伸加捻、并捻、蒸纱得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;

[0051]

s3、织造:以防螨海藻纤维长丝作为经线,以羊毛纤维和改性再生聚酯纤维长丝作为纬线,织造得到缓释防螨虫保暖纤维面料半成品;

[0052]

s4、后整理:缓释防螨虫保暖纤维面料半成品经过烧毛、煮呢、烘干、热定型、卷绕得到缓释防螨虫保暖纤维面料成品。其中,煮呢的温度为80℃,时间为40min;烘干温度为115℃,热定型温度为170℃。

[0053]

实施例2

[0054]

本实施例的缓释防螨虫保暖纤维面料,按照重量份,由28份的防螨海藻纤维长丝、12份的羊毛纤维和20份的改性再生聚酯纤维长丝经除杂、干燥、纺纱分别得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线经织造、后整理得到缓释防螨虫保暖纤维面料。

[0055]

防螨海藻纤维长丝的制备方法包括以下步骤:

[0056]

步骤一,按照重量份,将10份尤加利精油、13份佛手柑精油和4份乙基纤维素混合均匀得到油相,将1.8份十二烷基硫酸钠与86份水混合均匀得到水相,将油相滴加至水相得到水包油体系,加入耐热粘合树脂溶液,升温至82℃,以580rpm转速搅拌固化得到缓释防螨微囊;其中,水相与油相的体积比为4.8:1;

[0057]

步骤二,向海藻纤维纺丝液中加入其重量5%的缓释防螨微囊,搅拌均匀后得到改性海藻纤维纺丝液;

[0058]

步骤三,改性海藻纤维纺丝液过滤后喷丝进入53℃的凝固浴,凝固浴处理28min后经牵伸、烘干得到防螨海藻纤维长丝;其中,凝固浴包括以下浓度的成分:硫酸85g/l、硫酸钠232g/l、氯化钙38g/l、硫酸银11g/l;烘干温度为85℃,烘干时间为38min。

[0059]

海藻纤维纺丝液的制备方法如下:将晒干、洗净、粉碎的干海带使用0.3mol/l的盐酸溶液浸泡14小时,取出后使用9wt%的碳酸钠溶液浸泡56min,过滤,向滤液中加入1.5mol/l的盐酸,调节滤液ph至4,200目滤布减压抽滤,去离子水洗涤,滤液滴加10wt%的氢氧化钠溶液得到海藻酸钠溶液,加入去离子水调节粘度至40pa.s,得到海藻纤维纺丝液。

[0060]

耐热粘合树脂溶液的制备方法如下:

[0061]

步骤一,将10.2g1,5-戊二胺和21.6g2,6-萘二甲酸加入三口烧瓶内,添加61.2g蒸馏水,通入氮气保护,升温至82℃,在85rpm转速下搅拌反应2.2小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体1;

[0062]

步骤二,将11.6g1,6-己二胺和11.8g丁二酸加入三口烧瓶内,添加87g蒸馏水,通入氮气保护,升温至64℃,在140rpm转速下搅拌反应3小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体2;

[0063]

步骤三,将38.4g中间体1与24.4g中间体2加入到聚合反应釜内,并加入4.9g2,6-萘二甲酸和119g蒸馏水,充入氮气使釜内压力达到0.58mpa,升温至260℃,搅拌反应至釜内压力达到2.2mpa时,排放出釜内气体,冷却至常温,出料,切粒得到树脂颗粒,加入树脂颗粒重量3.2倍的蒸馏水,混合均匀得到耐热粘合树脂溶液。

[0064]

改性再生聚酯纤维长丝的制备方法如下:按照重量份,将13份粒径20~30nm的远红外陶瓷粉与6份硅藻土、2份十二烷基磺酸钠、32份乙酸乙酯混合搅拌均匀,得到远红外陶瓷粉分散液;将再生聚酯纤维长丝浸渍于远红外陶瓷粉分散液内,62℃蒸煮30min,87℃干燥2小时,150℃热定型得到改性再生聚酯纤维长丝;再生聚酯纤维长丝的规格为50d/72f。

[0065]

本实施例缓释防螨虫保暖纤维面料的加工工艺,包括以下步骤:

[0066]

s1、除杂干燥:吹风振荡除去防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长丝表面残留的杂质,在76℃、相对湿度50%的条件下静置干燥12小时;

[0067]

s2、纺纱:将防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长丝分别通过针梳机进行精梳,再通过牵伸加捻、并捻、蒸纱得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;

[0068]

s3、织造:以防螨海藻纤维长丝作为经线,以羊毛纤维和改性再生聚酯纤维长丝作为纬线,织造得到缓释防螨虫保暖纤维面料半成品;

[0069]

s4、后整理:缓释防螨虫保暖纤维面料半成品经过烧毛、煮呢、烘干、热定型、卷绕得到缓释防螨虫保暖纤维面料成品。其中,煮呢的温度为80℃,时间为40min;烘干温度为115℃,热定型温度为170℃。

[0070]

实施例3

[0071]

本实施例的缓释防螨虫保暖纤维面料,按照重量份,由31份的防螨海藻纤维长丝、14份的羊毛纤维和18份的改性再生聚酯纤维长丝经除杂、干燥、纺纱分别得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线经织造、后整理得到缓释防螨虫保暖纤维面料。

[0072]

防螨海藻纤维长丝的制备方法包括以下步骤:

[0073]

步骤一,按照重量份,将10份尤加利精油、8份佛手柑精油和3份乙基纤维素混合均匀得到油相,将1.5份十二烷基硫酸钠与82份水混合均匀得到水相,将油相滴加至水相得到水包油体系,加入耐热粘合树脂溶液,升温至85℃,以560rpm转速搅拌固化得到缓释防螨微囊;其中,水相与油相的体积比为6:1;

[0074]

步骤二,向海藻纤维纺丝液中加入其重量5.6%的缓释防螨微囊,搅拌均匀后得到改性海藻纤维纺丝液;

[0075]

步骤三,改性海藻纤维纺丝液过滤后喷丝进入60℃的凝固浴,凝固浴处理20min后经牵伸、烘干得到防螨海藻纤维长丝;其中,凝固浴包括以下浓度的成分:硫酸107g/l、硫酸钠235g/l、氯化钙38g/l、硫酸银14g/l;烘干温度为85℃,烘干时间为32min。

[0076]

海藻纤维纺丝液的制备方法如下:将晒干、洗净、粉碎的干海带使用0.56mol/l的盐酸溶液浸泡15小时,取出后使用9wt%的碳酸钠溶液浸泡58min,过滤,向滤液中加入1.8mol/l的盐酸,调节滤液ph至4,300目滤布减压抽滤,去离子水洗涤,滤液滴加9wt%的氢氧化钠溶液得到海藻酸钠溶液,加入去离子水调节粘度至35pa.s,得到海藻纤维纺丝液。

[0077]

耐热粘合树脂溶液的制备方法如下:

[0078]

步骤一,将10.2g1,5-戊二胺和21.6g2,6-萘二甲酸加入三口烧瓶内,添加96.9g蒸馏水,通入氮气保护,升温至86℃,在100rpm转速下搅拌反应2.5小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体1;

[0079]

步骤二,将11.6g1,6-己二胺和11.8g丁二酸加入三口烧瓶内,添加60.3g蒸馏水,

通入氮气保护,升温至64℃,在110rpm转速下搅拌反应3小时,调节反应体系ph值至中性,减压抽滤,滤饼烘干得到中间体2;

[0080]

步骤三,将38.4g中间体1与24.4g中间体2加入到聚合反应釜内,并加入9.8g2,6-萘二甲酸和172.8g蒸馏水,充入氮气使釜内压力达到0.43mpa,升温至255℃,搅拌反应至釜内压力达到2.2mpa时,排放出釜内气体,冷却至常温,出料,切粒得到树脂颗粒,加入树脂颗粒重量6倍的蒸馏水,混合均匀得到耐热粘合树脂溶液。

[0081]

改性再生聚酯纤维长丝的制备方法如下:按照重量份,将10份粒径20~30nm的远红外陶瓷粉与8份硅藻土、3份十二烷基磺酸钠、42份乙酸乙酯混合搅拌均匀,得到远红外陶瓷粉分散液;将再生聚酯纤维长丝浸渍于远红外陶瓷粉分散液内,66℃蒸煮35min,92℃干燥1.8小时,148℃热定型得到改性再生聚酯纤维长丝;再生聚酯纤维长丝的规格为50d/72f。

[0082]

本实施例缓释防螨虫保暖纤维面料的加工工艺,包括以下步骤:

[0083]

s1、除杂干燥:吹风振荡除去防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长丝表面残留的杂质,在76℃、相对湿度50%的条件下静置干燥14.5小时;

[0084]

s2、纺纱:将防螨海藻纤维长丝、羊毛纤维和改性再生聚酯纤维长丝分别通过针梳机进行精梳,再通过牵伸加捻、并捻、蒸纱得到防螨海藻纤维纱线、羊毛纤维纱线和改性再生聚酯纤维纱线;

[0085]

s3、织造:以防螨海藻纤维长丝作为经线,以羊毛纤维和改性再生聚酯纤维长丝作为纬线,织造得到缓释防螨虫保暖纤维面料半成品;

[0086]

s4、后整理:缓释防螨虫保暖纤维面料半成品经过烧毛、煮呢、烘干、热定型、卷绕得到缓释防螨虫保暖纤维面料成品。其中,煮呢的温度为80℃,时间为40min;烘干温度为115℃,热定型温度为170℃。

[0087]

对比例1

[0088]

本对比例与实施例1的区别在于,防螨海藻纤维长丝制备时未添加缓释防螨微囊。

[0089]

对比例2

[0090]

本对比例与实施例1的区别在于,改性再生聚酯纤维长丝制备时未将再生聚酯纤维长丝浸渍到远红外陶瓷粉分散液内。

[0091]

对比例3

[0092]

本对比例与实施例1的区别在于,将羊毛纤维替换为棉纤维。

[0093]

性能测试

[0094]

将实施例1-3、对比例1-3制备的面料成品裁切成1cm*1cm的尺寸,进行抗菌性能、防螨性能、消臭性能、保暖性能的测试;其中,抗菌性能参照fz/t73023—2006《抗菌针织品》测试面料成品水洗50次后对金黄色葡萄球菌、大肠杆菌和白色念珠菌的抗菌率;防螨性能参照gb/t24253—2009《纺织品防螨性能的评价》驱避法,测试面料成品对培养皿中螨虫的驱避率;消臭性能参照gb/t33610.2—2017《纺织品消臭性能的测定第2部分:检知管法》,测试面料成品对氨气、醋酸气体的减少率;保暖性能测试面料成品的克罗值。具体测试结果见下表:

[0095][0096][0097]

从上表可以看出,本发明实施例制备的面料成品,水洗50次后对金黄色葡萄球菌、大肠杆菌、白色念珠菌的抗菌率均优于对比例,对螨虫的驱避率优于对比例,对氨气、醋酸气体的减少率优于对比例,克罗值大于对比例说明保暖性能更好。对比例1由于防螨海藻纤维长丝制备时未添加缓释防螨微囊,不能发挥海藻酸钠纤维的远红外线放射效果和负离子释放效果,无法缓释抗菌成分以高效破坏细菌和真菌的细胞壁,使得防螨抑菌、除臭保温性能显著降低。对比例2由于改性再生聚酯纤维长丝制备时未将再生聚酯纤维长丝浸渍到远红外陶瓷粉分散液内,使得再生聚酯纤维长丝的内部没有渗透远红外陶瓷粉,无法发挥长效的保暖效果。对比例3由于将羊毛纤维替换为棉纤维,保暖效果变差。

[0098]

以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

[0099]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可做很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1