一种脆性纤维绳及生产工艺的制作方法

1.本发明涉及绳索技术领域,具体涉及一种脆性纤维绳及生产工艺。

背景技术:

2.目前,脆性纤维难以制作为柔性好、抗拉强度大的绳的原因是脆性纤维如玄武岩纤维、玻璃纤维、碳纤维、硼纤维、氧化铝纤维等虽具有高的抗拉强度,但也有变形伸长量小、纤维强度随纤维长度减少较大、柔性差等缺点。

3.因此,当脆性纤维编织成绳之后,由于纤维材料弯曲导致脆性纤维绳应力过大强度降低,高强度的粘结剂虽然使纤维直丝紧密的粘结在一起,但是,由于粘结剂的强度较大,粘结后的纤维绳在受力后仍存在应力集中,柔性较差,易发生断裂。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中的由于粘结剂的强度较大,粘结后的纤维绳在受力后仍存在应力集中,柔性较差,易发生断裂的缺陷,从而提供一种脆性纤维绳。

5.本发明还提供一种脆性纤维绳的生产工艺。

6.为解决上述技术问题,本发明提供的一种脆性纤维绳,包括:

7.脆性纤维总束,由多束脆性纤维直丝直线排列或编织而成;

8.保护套,编织在所述脆性纤维总束的外表面;所述脆性纤维总束和所述保护套之间通过硅胶粘结。

9.作为优选方案,在保护套的外表面进行包胶形成胶套。

10.作为优选方案,所述胶套的材料为硅胶、聚乙烯、聚氯乙烯、橡胶或聚氨酯。

11.作为优选方案,所述脆性纤维总束包括若干根脆性纤维分束;所述脆性纤维分束由多束脆性纤维直丝构成。

12.作为优选方案,所述脆性纤维直丝之间由环氧树脂或硅胶粘结形成所述脆性纤维分束。

13.作为优选方案,所述脆性纤维单丝为玄武岩纤维、玻璃纤维、碳纤维、硼纤维或氧化铝纤维。

14.本发明还提供一种脆性纤维绳的生产工艺,包括以下步骤:

15.s1,将多束脆性纤维直丝放入到浸胶槽中浸胶;

16.s2,通过导向槽将浸胶后的脆性纤维直丝整形成纤维总束;

17.s3,在纤维总束的外表面编织保护套,形成纤维绳;

18.s4,将纤维绳放入到浸胶装置中进一步浸胶;

19.s5,对浸胶后的纤维绳加温硫化;

20.s6,将加温硫化后的纤维绳盘绕成卷。

21.作为优选方案,脆性纤维直丝通过放线纱架阵列,通过导向机构后进入到浸胶槽

中。

22.本发明技术方案,具有如下优点:

23.本发明提供的一种脆性纤维绳,采用硅胶将脆性纤维总束和保护套之间通过硅胶粘结;硅胶具有硬度适中、粘结力适中、韧性好、耐高低温性能好、环境适应性好的优点;采用硅胶作为粘结剂后,当脆性纤维绳受力后,允许脆性纤维绳的变形以及各脆性纤维直丝之间的错动变形,以重新调整各脆性纤维直丝之间的受力,使各脆性纤维单丝受力趋于均匀而增加了脆性纤维绳的承载能力和疲劳寿命,也增加了脆性纤维绳的柔性,使其有更广泛的适用性。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

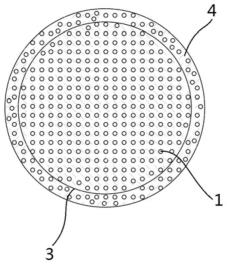

25.图1为本发明的脆性纤维绳的第一种结构示意图。

26.图2为本发明的脆性纤维绳的第二种结构示意图。

27.图3为本发明的脆性纤维绳的第三种结构示意图。

28.图4为本发明的脆性纤维绳的生产工艺的结构示意图。

29.附图标记说明:

30.1、脆性纤维直丝;2、脆性纤维分束;3、脆性纤维总束;4、保护套;5、胶套;6、放线纱架阵列;7、浸胶槽;8、导向槽;9、编织机;10、浸胶装置;11、牵引硫化机;12、卷绕机。

具体实施方式

31.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

35.实施例1

36.本实施例提供一种脆性纤维绳,如图1所示,包括:脆性纤维总束3和编织在脆性纤

维总束3外表面的保护套4;脆性纤维总束3由多束脆性纤维直丝1直线排列而成,在脆性纤维总束3的外表面通过编织的方式成型上保护套4,在脆性纤维总束3和保护套4之间通过硅胶浸润粘结。

37.脆性纤维总束3由脆性纤维直丝1圆形排列形成抗拉主体;且保护套4是由套管纤维编织而成的,用于承压、耐磨以保护内部的脆性纤维直丝1;该结构适合制作成外径为1-60mm的脆性纤维绳,同时,该脆性纤维绳可用作高压线芯或桥梁拉索等长期受拉力的场合。

38.如图2所示,为了对保护套4进一步的保护,在保护套4的外表面进行包胶处理以形成胶套5,胶套5的材料为硅胶、聚乙烯、聚氯乙烯、橡胶或聚氨酯。

39.胶套5的设置增加了脆性纤维绳的受压面积和弯曲半径,减少了脆性纤维绳中脆性纤维直丝1的最大应力,因此加强了脆性纤维绳的抗压、耐磨能力。该结构适合制作成成品外径为2-80mm的脆性纤维绳,且该脆性纤维绳可用作高压线芯或桥梁拉索等长期受拉力的场合。

40.如图3所示,脆性纤维总束3包括若干根脆性纤维分束2,脆性纤维分束2由多束脆性纤维直丝1构成;

41.具体的,多束脆性纤维直丝1先用硅胶或者环氧树脂进行粘结,制作成小直径的脆性纤维分束2,再将小直径的脆性纤维分束2编织成大直径的脆性纤维总束3;再在脆性纤维总束3的外表面用套管纤维编织成保护套4,保护套4的外表面由胶套5进一步进行保护。

42.该结构的设置主要是由于,小直径的脆性纤维分束2编织为大直径的脆性纤维总束3后,每根小直径的脆性纤维分束2在脆性纤维绳的纵向方向上都是反复弯曲前行的,互相交织在一起,当脆性纤维绳弯曲时,内部的脆性纤维分束2的实际长度大于脆性纤维绳的长度,更容易弯曲扭转;当脆性纤维绳受到拉力时,各脆性纤维分束2之间的力不断的相互传递,更容易达到受力均衡,个别的脆性纤维分束2的损伤不会对脆性纤维绳的整体承载能力造成较大的影响,同时还使脆性纤维绳的整体柔性有较大提高,扩大了脆性纤维绳的适用范围。最适合制作成品外径为11-200mm的脆性纤维绳。

43.实施例2

44.本实施例提供一种脆性纤维绳的生产工艺,包括以下步骤:

45.s1,将单束脆性纤维直丝1设置在放线纱架阵列6中,通过导向机构将脆性纤维直丝1放入到浸胶槽7中,进行浸胶;

46.s2,通过导向槽8将浸胶后的脆性纤维直丝1整形成脆性纤维总束3;

47.s3,在纤维总束的外表面编织保护套4,形成脆性纤维绳;

48.保护套4是由套管纤维通过编织机9编制而成,该保护套4可以用于承压、耐磨用以保护内部的脆性纤维总束3;同时,保护套4在编织套设过程中,保护套44的紧缩力会将纤维总束中的胶液挤出一部分,进而将用于编制保护套4的纤维单丝浸湿。

49.s4,将脆性纤维绳放入到在浸胶装置10中进一步浸胶;

50.进一步的,在脆性纤维绳的外表面进行包胶,形成胶套5,进一步对脆性纤维绳进行保护。

51.s5,对浸胶后的脆性纤维绳加温硫化;

52.对浸胶后的脆性纤维绳通过牵引硫化机11加温硫化并施加牵引力。

53.s6,将加温硫化后的脆性纤维绳盘绕成卷;

54.由卷绕机12盘绕成卷,最后切割检验包装入库。

55.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1