聚酯纤维织物的表面改性方法、改性聚酯纤维织物、橡胶帆布复合材料的制备方法和应用与流程

1.本发明涉及改性织物技术领域,具体涉及一种聚酯纤维织物的表面改性方法、改性聚酯纤维织物、橡胶帆布复合材料的制备方法和应用。

背景技术:

2.聚酯纤维作为目前工业化规模产量最大的化学纤维,有高模、高强、耐疲劳、耐腐蚀、热稳定性好等优异的性能,但聚酯分子是具有对称苯环结构的线性大分子,分子链上官能团结构规整,具有较大的结晶度,因其表面基本没有极性基团,与橡胶无法形成良好的粘合,阻碍了聚酯纤维织物的发展。

3.在聚酯纤维与橡胶粘合性能的改善研究中,直接对聚酯纤维进行改性的方法有等离子体表面改性、碱处理改性和接枝改性;其中等离子体改性主要是利用等离子体的氧化刻蚀作用,改变纤维表面的化学组成和物理形态,但等离子体改性对设备的要求比较高,反应条件难以控制,不利于大规模应用;碱处理和接枝改性后的聚酯纤维与橡胶的粘合性能仍有待提高。

技术实现要素:

4.本发明的目的在于提供一种聚酯纤维织物的表面改性方法、改性聚酯纤维织物、橡胶帆布复合材料的制备方法和应用,本发明提供的表面改性方法简便易操作,得到的改性聚酯纤维织物与橡胶的粘附力高,且高温下剥离强度与断裂强度均高于行业标准。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种聚酯纤维织物的表面改性方法,包括以下步骤:

7.(1)将聚酯纤维织物第一浸渍于改性溶液i中,第一干燥后,得到羟基化聚酯纤维织物;所述改性溶液i为包含碱的水溶液;所述改性溶液i中碱的质量分数为0.1~10%;所述第一浸渍的时间为30~90min;

8.(2)将所述羟基化聚酯纤维织物第二浸渍于改性溶液ii中,第二干燥后,得到改性聚酯纤维织物;所述改性溶液ii为包含偶联剂的水溶液;所述改性溶液ii中偶联剂的质量分数为0.5~5%。

9.优选地,步骤(1)所述第一浸渍的温度为20~90℃。

10.优选地,步骤(1)所述第一浸渍后,还包括第一轧干,再进行第一干燥;所述第一轧干的压力为0.05~0.2mpa。

11.优选地,步骤(1)所述第一干燥的温度为90~120℃;所述第一干燥的时间为30~90min。

12.优选地,步骤(2)所述第二浸渍的温度为20~90℃;所述第二浸渍的时间为30~90min。

13.优选地,步骤(2)所述第二浸渍后,还包括第二轧干,再进行第二干燥;所述第二轧

干的压力为0.05~0.2mpa。

14.优选地,步骤(2)所述第二干燥的温度为80~100℃;所述第二干燥的时间为20~90min。

15.本发明提供了采用上述技术方案所述表面改性方法制备得到的改性聚酯纤维织物。

16.本发明提供了一种橡胶帆布复合材料的制备方法,包括以下步骤:

17.将上述技术方案所述改性聚酯纤维织物浸渍于rfl浸渍液中,固化后,得到浸胶织物;

18.将所述浸胶织物置于两层橡胶之间,进行共硫化,得到橡胶帆布复合材料。

19.本发明提供了上述技术方案所述改性聚酯纤维织物或上述技术方案所述制备方法制备得到的橡胶帆布复合材料在输送带中的应用。

20.本发明提供了一种聚酯纤维织物的表面改性方法,包括以下步骤:(1)将聚酯纤维织物第一浸渍于改性溶液i中,第一干燥后,得到羟基化聚酯纤维织物;所述改性溶液i为包含碱的水溶液;所述改性溶液i中碱的质量分数为0.1~10%;所述第一浸渍的时间为30~90min;(2)将所述羟基化聚酯纤维织物第二浸渍于改性溶液ii中,第二干燥后,得到改性聚酯纤维织物;所述改性溶液ii为包含偶联剂的水溶液;所述改性溶液ii中偶联剂的质量分数为0.5~5%。本发明利用碱与偶联剂共处理聚酯纤维织物表面,通过碱的处理使聚酯纤维织物表面的羟基增多,然后接枝偶联剂引入活性官能团,提高与橡胶的粘合性能。本发明的方法简便易行,并且成本低廉,得到的改性聚酯纤维织物与橡胶的粘附力显著提高,且表面改性处理后的聚酯纤维织物具有耐高温性能,高温下剥离强度与断裂强度均高于行业标准。

附图说明

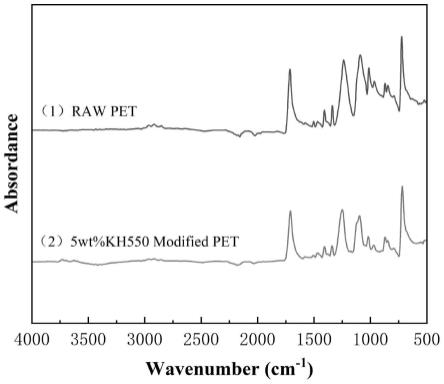

21.图1为实施例1制备的改性聚酯纤维织物的红外谱图;

22.图2为实施例1制备的改性聚酯纤维织物的xps图;

23.图3为实施例1和对比例1剥离测试后的实物照片。

具体实施方式

24.本发明提供了一种聚酯纤维织物的表面改性方法,包括以下步骤:

25.(1)将聚酯纤维织物第一浸渍于改性溶液i中,第一干燥后,得到羟基化聚酯纤维织物;所述改性溶液i为包含碱的水溶液;所述改性溶液i中碱的质量分数为0.1~10%;所述第一浸渍的时间为30~90min;

26.(2)将所述羟基化聚酯纤维织物第二浸渍于改性溶液ii中,第二干燥后,得到改性聚酯纤维织物;所述改性溶液ii为包含偶联剂的水溶液;所述改性溶液ii中偶联剂的质量分数为0.5~5%。

27.本发明将聚酯纤维织物第一浸渍于改性溶液i中,第一干燥后,得到羟基化聚酯纤维织物。在本发明中,所述聚酯纤维织物在第一浸渍前优选还包括预处理;所述预处理优选包括依次进行的清洗和干燥。在本发明中,所述清洗优选为:将所述聚酯纤维织物在去离子水中超声处理30~90min。本发明通过清洗清除聚酯纤维织物表面的油污。在本发明中,所

述干燥的温度优选为100℃。

28.在本发明中,所述改性溶液i为包含碱的水溶液;所述改性溶液i中碱的质量分数为0.1~10%,优选为5~10%。在本发明中,碱浓度太大会导致聚酯纤维的强度损失过大。

29.在本发明中,所述改性溶液i中的水优选为去离子水。在本发明中,所述碱优选为无机碱,更优选为naoh和koh中的一种或几种。

30.在本发明中,所述第一浸渍的温度优选为20~90℃,更优选为25~50℃;所述第一浸渍的时间为30~90min,更优选为30~60min。在本发明中,浸渍时间太长会对纤维的强度不利,进而影响橡胶帆布复合材料的强度。

31.在本发明中,所述第一浸渍后优选还包括第一轧干,再进行第一干燥;所述第一轧干的压力优选为0.05~0.2mpa。

32.在本发明中,所述第一干燥的温度优选为90~120℃;所述第一干燥的时间优选为30~90min。本发明通过干燥,使浸渍后的聚酯纤维织物的含水量降低至5wt%以下。

33.得到羟基化聚酯纤维织物后,本发明将所述羟基化聚酯纤维织物第二浸渍于改性溶液ii中,第二干燥后,得到改性聚酯纤维织物。在本发明中,所述改性溶液ii为包含偶联剂的水溶液;所述改性溶液ii中偶联剂的质量分数为0.5~5%,优选为1.4~2%。在本发明中,硅烷偶联剂的浓度太大,聚酯纤维表面的硅烷偶联剂量增多,会影响界面强度。

34.在本发明中,所述改性溶液ii中的水优选为去离子水。在本发明中,所述偶联剂优选为硅烷偶联剂,更优选包括kh550、kh551、a1120、kh602、kh791、kh792、kh560、kh580和kh570中的一种或几种。在本发明的具体实施例中,所述kh550为γ-氨丙基三乙氧基硅烷nh2ch2ch2ch2si(oc2h5)3,呈无色透明液体,所述kh550的化学结构式为:

[0035][0036]

在本发明的具体实施例中,所述kh792为n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷nh2ch2ch2nhch2ch2ch2si(och3)3,呈无色透明液体,所述kh792的化学结构式为:

[0037][0038]

在本发明中,所述第二浸渍的温度优选为20~90℃,更优选为25~50℃;所述第二浸渍的时间优选为30~90min,更优选为40~60min。

[0039]

在本发明中,所述第二浸渍后优选还包括第二轧干,再进行第二干燥;所述第二轧干的压力优选为0.05~0.2mpa。

[0040]

在本发明中,所述第二干燥的温度优选为80~100℃;所述第二干燥的时间优选为20~90min。

[0041]

本发明提供了采用上述技术方案所述表面改性方法制备得到的改性聚酯纤维织物。

[0042]

本发明提供了一种橡胶帆布复合材料的制备方法,包括以下步骤:

[0043]

将上述技术方案所述改性聚酯纤维织物浸渍于rfl浸渍液中,固化后,得到浸胶织物;

[0044]

将所述浸胶织物置于两层橡胶之间,进行共硫化,得到橡胶帆布复合材料。

[0045]

本发明将上述技术方案所述改性聚酯纤维织物浸渍于rfl浸渍液中,固化后,得到浸胶织物。在本发明中,所述rfl浸渍液优选为间苯二酚甲醛树脂的水溶液;所述rfl浸渍液的质量浓度优选为20wt%。在本发明中,所述浸渍的温度优选为室温;所述浸渍的时间优选为2min。在本发明中,所述浸渍后优选还包括轧干;所述轧干的压力优选为0.05~0.2mpa。在本发明中,所述固化优选包括依次进行的预固化和深度固化;所述预固化的温度优选为120~150℃,更优选为130~140℃;所述预固化的时间优选为8~20min,更优选为10~15min;所述深度固化的温度优选为220~260℃,更优选为240~250℃;所述深度固化的时间优选为1.5~3min,更优选为2~2.5min。

[0046]

得到浸胶织物后,本发明将所述浸胶织物置于两层橡胶之间,进行共硫化,得到橡胶帆布复合材料。在本发明中,每层橡胶的厚度优选为3~6mm,更优选为5mm。在本发明中,所述橡胶优选为混炼橡胶;以重量份数计,所述混炼橡胶的制备原料优选包括丁苯橡胶70份,天然橡胶30份,芳烃油15份,防老剂4010na 1.5份,炭黑n33030份,粘合剂rs 1.5份,白炭黑15份,氧化锌zno 5份,促进剂cz 4份,硬脂酸sa 2份,古马隆树脂10份,粘合剂ra 1.5份,硫磺1份。

[0047]

在本发明中,所述共硫化的温度优选为150℃;所述共硫化的压力优选为15mpa;所述共硫化的时间优选为40min。

[0048]

本发明提供了上述技术方案所述改性聚酯纤维织物或上述技术方案所述制备方法制备得到的橡胶帆布复合材料在输送带中的应用。本发明能够显著提高橡胶与改性聚酯纤维织物的粘合力,并且加工工艺简便易行,成本低廉,对环境的伤害小,所得橡胶帆布复合材料的剥离强度和断裂强度高于现有行业标准。

[0049]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0050]

实施例1

[0051]

(1)预处理:将聚酯纤维织物在去离子水中超声处理30min,在100℃烘干备用。

[0052]

(2)改性溶液i进行浸渍处理:将预处理后的聚酯纤维织物在温度50℃条件下浸入1wt%的naoh溶液中浸渍30min,然后轧匀,压力为0.05mpa。

[0053]

(3)第一干燥:将步骤(2)所得聚酯纤维织物在100℃烘干,得到羟基化聚酯纤维织物。

[0054]

(4)改性溶液ii浸渍处理:将步骤(3)所述羟基化聚酯纤维织物在50℃条件下浸入5wt%的氨基硅烷偶联剂kh550溶液中浸泡30min,然后轧干,压力为0.05mpa。

[0055]

(5)第二干燥:将步骤(4)所得聚酯纤维织物在100℃温度下烘干20min,得到改性聚酯纤维织物。

[0056]

(6)rfl浸渍液处理:将上述改性聚酯纤维织物在常温下浸入rfl浸渍液中浸渍2min,然后轧匀,压力为0.05mpa,然后在140℃高温干燥10min,再于240℃高温固化2min,得到浸胶织物。

[0057]

所述rfl浸渍液的制备方法如下:

[0058]

①

rf树脂的合成:将235.80g蒸馏水和3.00g的氢氧化钠溶液(10wt%)加入到反应釜中,搅拌5~8min使之完全溶解,然后加入11.00g间苯二酚,温度控制在25℃,搅拌20min使之完全溶解,称取16.20g甲醛加入到反应釜中搅拌,控制温度在25℃,反应6h后,制得rf溶液待用;

[0059]

②

rfl浸渍液的制备:将19.70g蒸馏水、11.30g氨水(浓度为37wt%)和250.00g丁吡胶乳溶液(固含量为40wt%)加入到反应釜中;再称取19.70g蒸馏水冲洗称取丁吡胶乳溶液的烧杯,将冲洗的水也倒入反应釜中;将上述配制好的rf溶液也倒入反应釜中,并用19.70g蒸馏水冲洗rf溶液反应釜,冲洗的水也倒入反应釜中,控制反应温度为25℃,搅拌反应20h,制得rfl浸渍液。

[0060]

(7)橡胶帆布复合材料:将混炼橡胶与步骤(6)制备的浸胶织物进行共硫化,制得橡胶帆布复合材料。

[0061]

以重量份数计,所述混炼橡胶的原料为丁苯橡胶70份,天然橡胶30份,芳烃油15份,防老剂4010na 1.5份,炭黑n33030份,粘合剂rs 1.5份,白炭黑15份,氧化锌zno 5份,促进剂cz 4份,硬脂酸sa 2份,古马隆树脂10份,粘合剂ra 1.5份,硫磺1份。

[0062]

所述橡胶帆布复合材料的制备方法如下:将天然橡胶和丁苯橡胶在开炼机上塑炼30min,在密炼机中依次加入天然橡胶、丁苯橡胶、防老剂4010na、氧化锌、硬脂酸、古马隆树脂、芳烃油、粘合剂ra、粘合剂rs、炭黑、白炭黑后,调转矩30r/min,密炼5~6min至转矩平稳,后在开炼机中加入硫磺、促进剂cz混炼均匀后下片,并停放24h,得到厚度为5mm的混炼橡胶;将步骤(6)制备的浸胶织物置于两层所述混炼橡胶之间,进行共硫化,得到橡胶帆布复合材料;所述共硫化的温度为150℃,压力为15mpa,时间为40min。

[0063]

制得的橡胶帆布复合材料的粘合性能见表1。

[0064]

实施例2

[0065]

(1)预处理:将聚酯纤维织物在去离子水中超声处理30min,在100℃烘干备用。

[0066]

(2)改性溶液i进行浸渍处理:将预处理后的聚酯纤维织物在温度25℃条件下浸入5wt%的naoh溶液中浸渍30min,然后轧匀,压力为0.05mpa。

[0067]

(3)第一干燥:将步骤(2)所得聚酯纤维织物在100℃烘干,得到羟基化聚酯纤维织物。

[0068]

(4)改性溶液ii浸渍处理:将步骤(3)所述羟基化聚酯纤维织物在25℃条件下浸入1.6wt%的双氨基硅烷偶联剂kh792溶液中浸泡30min,然后轧干,压力为0.05mpa。

[0069]

(5)第二干燥:将步骤(4)所得聚酯纤维织物在100℃温度下烘干20min,得到改性聚酯纤维织物。

[0070]

(6)rfl浸渍液处理:将上述改性聚酯纤维织物在常温下浸入rfl浸渍液中浸渍2min,然后轧匀,压力为0.05mpa,然后在140℃高温干燥10min,再于240℃高温固化2min,得到浸胶织物。

[0071]

所述rfl浸渍液的制备方法与实施例1相同。

[0072]

(7)橡胶帆布复合材料:将步骤(6)制备的浸胶织物置于两层厚度为5mm的混炼橡胶之间,进行共硫化,得到橡胶帆布复合材料。

[0073]

所述混炼橡胶和橡胶帆布复合材料的制备方法与实施例1相同。制得的橡胶帆布复合材料的粘合性能见表1。

[0074]

实施例3

[0075]

(1)预处理:将聚酯纤维织物在去离子水中超声处理30min,在100℃烘干备用。

[0076]

(2)改性溶液i进行浸渍处理:将预处理后的聚酯纤维织物在温度25℃条件下浸入10wt%的naoh溶液中浸渍30min,然后轧匀,压力为0.05mpa。

[0077]

(3)第一干燥:将步骤(2)所得聚酯纤维织物在120℃烘干,得到羟基化聚酯纤维织物。

[0078]

(4)改性溶液ii浸渍处理:将步骤(3)所述羟基化聚酯纤维织物在25℃条件下浸入1.4wt%的氨基硅烷偶联剂kh550溶液中浸泡30min,然后轧干,压力为0.05mpa。

[0079]

(5)第二干燥:将步骤(4)所得聚酯纤维织物在100℃温度下烘干20min,得到改性聚酯纤维织物。

[0080]

(6)rfl浸渍液处理:将上述改性聚酯纤维织物在常温下浸入rfl浸渍液中浸渍2min,然后轧匀,压力为0.05mpa,然后在140℃高温干燥10min,再于240℃高温固化2min,得到浸胶织物。

[0081]

所述rfl浸渍液的制备方法与实施例1相同。

[0082]

(7)橡胶帆布复合材料:将步骤(6)制备的浸胶织物置于两层厚度为5mm的混炼橡胶之间,进行共硫化,得到橡胶帆布复合材料。

[0083]

所述混炼橡胶和橡胶帆布复合材料的制备方法与实施例1相同。制得的橡胶帆布复合材料的粘合性能见表1。

[0084]

对比例1

[0085]

(1)预处理:将聚酯纤维织物在去离子水中超声处理30min,在100℃烘干备用。

[0086]

(2)改性溶液i进行浸渍处理:将预处理后的聚酯纤维织物在温度25℃条件下浸入20wt%的naoh溶液中浸渍30min,然后轧匀,压力为0.05mpa。

[0087]

(3)第一干燥:将步骤(2)所得聚酯纤维织物在100℃烘干,得到羟基化聚酯纤维织物。

[0088]

(4)改性溶液ii浸渍处理:将步骤(3)所述羟基化聚酯纤维织物在25℃条件下浸入1.5wt%的氨基硅烷偶联剂kh550溶液中浸泡30min,然后轧干,压力为0.05mpa。

[0089]

(5)第二干燥:将步骤(4)所得聚酯纤维织物在100℃温度下烘干20min,得到改性聚酯纤维织物。

[0090]

(6)rfl浸渍液处理:将上述改性聚酯纤维织物在常温下浸入rfl浸渍液中浸渍2min,然后轧匀,压力为0.05mpa,然后在140℃高温干燥10min,再于240℃高温固化2min,得到浸胶织物。

[0091]

所述rfl浸渍液的制备方法与实施例1相同。

[0092]

(7)橡胶帆布复合材料:将步骤(6)制备的浸胶织物置于两层厚度为5mm的混炼橡胶之间,进行共硫化,得到橡胶帆布复合材料。

[0093]

所述混炼橡胶和橡胶帆布复合材料的制备方法与实施例1相同。制得的橡胶帆布复合材料的粘合性能见表1。

[0094]

对比例2

[0095]

(1)预处理:将聚酯纤维织物在去离子水中超声处理30min,在100℃烘干备用。

[0096]

(2)改性溶液i进行浸渍处理:将预处理后的聚酯纤维织物在温度25℃条件下浸入

10wt%的naoh溶液中浸渍30min,然后轧匀,压力为0.05mpa。

[0097]

(3)第一干燥:将步骤(2)所得聚酯纤维织物在100℃烘干,得到羟基化聚酯纤维织物。

[0098]

(4)改性溶液ii浸渍处理:将步骤(3)所述羟基化聚酯纤维织物在25℃条件下浸入10wt%的氨基硅烷偶联剂kh550溶液中浸泡30min,然后轧干,压力为0.05mpa。

[0099]

(5)第二干燥:将步骤(4)所得聚酯纤维织物在100℃温度下烘干20min,得到改性聚酯纤维织物。

[0100]

(6)rfl浸渍液处理:将上述改性聚酯纤维织物在常温下浸入rfl浸渍液中浸渍2min,然后轧匀,压力为0.05mpa,然后在140℃高温干燥10min,再于240℃高温固化2min,得到浸胶织物。

[0101]

所述rfl浸渍液的制备方法与实施例1相同。

[0102]

(7)橡胶帆布复合材料:将步骤(6)制备的浸胶织物置于两层厚度为5mm的混炼橡胶之间,进行共硫化,得到橡胶帆布复合材料。

[0103]

所述混炼橡胶和橡胶帆布复合材料的制备方法与实施例1相同。制得的橡胶帆布复合材料的粘合性能见表1。

[0104]

对比例3

[0105]

(1)预处理:将聚酯纤维织物在去离子水中超声处理30min,在100℃烘干备用。

[0106]

(2)改性溶液i进行浸渍处理:将预处理后的聚酯纤维织物在温度50℃条件下浸入10wt%的naoh溶液中浸渍2.5h,然后轧匀,压力为0.05mpa。

[0107]

(3)第一干燥:将步骤(2)所得聚酯纤维织物在100℃烘干,得到羟基化聚酯纤维织物。

[0108]

(4)改性溶液ii浸渍处理:将步骤(3)所述羟基化聚酯纤维织物在25℃条件下浸入1.4wt%的氨基硅烷偶联剂kh550溶液中浸泡30min,然后轧干,压力为0.05mpa。

[0109]

(5)第二干燥:将步骤(4)所得聚酯纤维织物在100℃温度下烘干20min,得到改性聚酯纤维织物。

[0110]

(6)rfl浸渍液处理:将上述改性聚酯纤维织物在常温下浸入rfl浸渍液中浸渍2min,然后轧匀,压力为0.05mpa,然后在140℃高温干燥10min,再于240℃高温固化2min,得到浸胶织物。

[0111]

所述rfl浸渍液的制备方法与实施例1相同。

[0112]

(7)橡胶帆布复合材料:将步骤(6)制备的浸胶织物置于两层厚度为5mm的混炼橡胶之间,进行共硫化,得到橡胶帆布复合材料。

[0113]

所述混炼橡胶和橡胶帆布复合材料的制备方法与实施例1相同。制得的橡胶帆布复合材料的粘合性能见表1。

[0114]

测试例

[0115]

(1)实施例1制备的改性聚酯纤维织物的红外谱图如图1所示,图1中的“raw pet”为未处理的聚酯纤维。由图1可以看出,本发明制备的改性聚酯纤维织物在1650~1620cm-1

和1083cm-1

附近均出现偶联剂的特征峰,说明纤维中-oh、-nh2含量增加,-oh、-nh2能与rfl中的羟基、丁吡基、羧基反应,提高聚酯纤维织物和rfl树脂的粘结性能。

[0116]

(2)实施例1制备的改性聚酯纤维织物的xps图如图2所示,图2中的(a)为未处理的

聚酯纤维织物;图2中的(b)为1wt%naoh处理后所得聚酯纤维织物;图2中的(c)为5wt%kh550处理后所得聚酯纤维织物。由图2可以看出,本发明制备的改性聚酯纤维织物在表面接枝了硅烷偶联剂,见图2中的(c),与红外谱图结果一致。

[0117]

(3)橡胶帆布复合材料的粘合性能如表1所示。测试方法依据的标准为gb/t 6759-2013。

[0118]

表1实施例1~3和对比例1~3制备的橡胶帆布复合材料的粘合性能

[0119]

试样常温剥离强度(n/mm)150℃*4h老化剥离强度(n/mm)实施例110.49.5实施例29.89.3实施例311.310.4对比例17.87.1对比例28.07.3对比例36.55.8

[0120]

实施例1和对比例1剥离测试后的实物照片如图3所示,图3的(a)为实施例1,图3的(b)为对比例1。

[0121]

由表1和图3可以看出,本发明实施例制备的橡胶帆布复合材料的常温剥离强度和高温老化剥离强度明显高于对比例,残余橡胶量明显多于对比例,本发明与传统的rfl浸胶体系相比,提高了纤维织物与橡胶的粘合性能,使其剥离强度和粘合性能高于现有行业标准。

[0122]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1