纱线整经染色一体蒸汽固色的经轴染色方法及其装置与流程

1.本发明属于纱线染色的技术领域,具体涉及一种纱线整经染色一体蒸汽固色的经轴染色方法及其装置。

背景技术:

2.传统的纱线经轴染色生产方法是将一定个数的纱线或长丝挂在纱架上,先通过整经机做成一个或几个经轴,然后把一个或几个经轴放入染色机内染色,经过60~140℃高温,0.05~0.3mpa的高压,1:4~1:20的高浴比,染色完成后排放染液,然后经1~4次水洗,洗去未上染的染料。此方法生产是分步式,用时4~10h,时间长,且用水多,用助剂多,能耗大,污水排放量大。

3.专利cn108754933a公开了一种高效环保的纱线染色方法,纱线经过整经、浸泽、沥干、预烘干、水洗烘干、汽蒸、冷却、烘干、保温染色等步骤,属于分步法,流程长,需经过三次烘干,能耗大,且仅用于酸性染料,染色用时长达5~11h,比传统的纱线经轴染色用时还长1h。

4.专利cn106637570b公开了一种具备染色效果检测功能的整经机及整经方法,首先对纱线进行断头检测,进行等离子体表面处理,然后进行喷涂染色,烘干固色,然后对其烘干染色进行检测,继续进行喷涂染色,烘干固色,再进行毛羽检测,喷涂纳米纤维膜,继续烘干定型,继续进行毛羽检测,喷涂纳米纤维膜,烘干,检测其断头后,通过卷绕装置将纱线卷绕在经轴上。虽然通过一个整经机就可以实现染色和整经工艺,工作效率高。但是步骤繁杂,设置有多台检测装置,纱线利用率低成本高。

5.专利cn105862287a公开了一种染色整经机组,包括纱架、整经机,集丝器、染色机、干燥装置、整经辅机和电脑联动控制装置;纱架、集丝器、染色机、集丝器、干燥装置、整经辅机和整经机依次排列;纱架、染色机、干燥装置、整经辅机和整经机由电脑联动控制装置控制,采用连续匀速运行。染色机为多套色染色机,纱线经过集丝器到达染色机染色后烘干再到达整经机整轴,染色机中置且染色机为常规染色,用时长且用水多,生产效率只适用中小批量产品。

6.专利cn210481743u公开了一种纱线用染色烘干整理一体机,包括:纱架、整经系统、浸轧染色系统、烘干系统和副纱架;所述纱架的一侧设置有整经系统;所述整经系统远离纱架的一侧设置有浸轧染色系统;所述浸轧染色系统远离整经系统的一侧设置有烘干系统;所述烘干系统远离浸轧染色系统的一侧设置有副纱架。实现了染色整经烘干一体,降低成本,染料在常温下反应,温度低染料利用率低不利于染色牢度的提高且不适用于化纤的高温染色。

技术实现要素:

7.本发明要解决的技术问题是克服现有技术的不足,提供一种纱线整经染色一体蒸汽固色的经轴染色方法,可在常温常压下一步完成,操作简单,用时短,节能降耗;本发明还

提供其装置。

8.本发明所述的纱线整经染色一体蒸汽固色的经轴染色方法,包括以下步骤:

9.(1)组装纱线经轴整经染色一体装置:纱架设置有挂纱位供放置纱,将纱架、染料槽、红外线烘箱、卷绕装置按照纱线走向组装;

10.(2)配制染色液:染色液为酸性染色液或者碱性染色液,酸性染色液ph为3.5-6.5,碱性染色液ph为10-13;染色液的重量为纱线的0.4~1.0倍,染料重量为染色液总重的0.5%~10%,染色液中渗透剂或者分散剂为1~5g/l,烧碱为2~6g/l或者醋酸为1~5g/l;

11.(3)纱线经轴染色:将染色液输入染料槽,带液量30~80%,红外线烘箱温度为80~130℃,将纱线烘干使带液量控制在20~60%;卷绕密度为0.25~0.55g/cm3;

12.(4)纱线高温蒸汽固色和洗涤。

13.步骤(1)中加压辊压力1~8t,伸缩筘整经时左右横动0.2~3mm,整经有效宽度为1400~1700cm。

14.步骤(3)的纱线纱支2~60tex,将染色液输入染料槽的车速为50~800m/min。

15.步骤(4)的蒸汽温度为80~140℃,压力为0.05~0.3mpa,时间为0.5~2h。

16.步骤(4)洗涤采用50~90℃的热水洗涤纱线1~2次。

17.所述的纱线整经染色一体蒸汽固色的经轴染色装置,包括纱架(1)、染料槽(3)、红外线烘箱(7)和卷绕装置(10);染料槽(3)内设置有第一导纱辊(2)、浸没辊(4)、主动轧辊(5)、加压辊(6)、第二导纱辊(13);卷绕装置(10)内部设置有伸缩筘(9)、测长棍(8)、经轴(14);测长棍(8)两端设置有张力传感器(12);

18.纱线(11)的走向依次为:纱架(1)、第一导纱辊(2)、浸没辊(4)、第二导纱辊(13)、主动轧辊(5)和加压辊(6)之间、红外线烘箱(7)、伸缩筘(9)、测长棍(8)、经轴(14);通过测长辊来测量纱线长度,张力控制系统来调节纱线的张力和经轴卷绕的密度。

19.优选的,纱架(1)是“v”型或矩型,设置有1920个挂纱位。

20.优选的,染料槽(3)容量为80为l,材质为316l不锈钢材料。

21.优选的,主动轧辊(5)表层采用85~95硝氏硬度橡胶包覆,加压辊(6)表面采用80~90硝氏硬度橡胶包覆。

22.优选的,伸缩筘(9)的筘齿数为1950根,自由伸缩。

23.对于所述的纱线整经染色一体蒸汽固色的经轴染色装置中其他现有装置及具体结构均为完成本技术目的而设置,利用现有技术即可完成,不再赘述。

24.具体的,所述的纱线整经染色一体蒸汽固色的经轴染色方法,包括以下步骤:

25.(1)组装纱线经轴整经染色一体装置:纱架设置有挂纱位供放置纱,将纱架、染料槽、红外线烘箱、卷绕装置按照纱线走向组装;纱架可以是“v”型或矩型,有1920个挂纱位;染料槽为80l,采用316l不锈钢材料制成,具有升降、倾倒和液位感应控制功能;主动轧辊表层采用85~95硝氏硬度橡胶包覆,加压辊表面采用80~90硝氏硬度橡胶包覆,加压辊压力能在1~8吨可调;红外线烘箱用来烘干纱线,温度在80~130℃之间可调;伸缩筘的筘齿数为1950根,可以自由伸缩,整经时可以左右横动0.2~3mm可调。

26.(2)配制染色液:染色液为酸性染色液或者碱性染色液,是由不同体积比的渗透剂、水、碱或酸的混合溶液将染料溶解或分散后制得;根据染料的不同选用不同的碱或酸来调节,酸性染色液ph为3.5-6.5,碱性染色液ph为10-13;染色液的重量为纱线的0.4~1.0

倍,也就是浴比是(1:0.4)~(1:1),染料重量为染色液总重的0.5%~10%,染色液中渗透剂或者分散剂为1~5g/l,烧碱为2~6g/l或者醋酸为1~5g/l。根据染色的材质不同,染纤维素纤维则用渗透剂;染涤纶、尼龙纤维则用分散剂。

27.(3)纱线经轴染色:将一定个数(300~1920之间)的纱线或长丝挂在纱架上,纱支2~60tex,把配置好的染色液通过泵输入染料槽,车速为50~800m/min,加压辊压力在1~8吨,带液量30~80%之间;红外线烘箱温度为80~130℃,将纱线烘干使带液量控制在20~60%;纱线经过伸缩筘,筘左右横动0.2~3mm可调,使纱线轴面平整;测长辊测量纱线长度;张力传感器和卷绕装置的伺服电机使卷绕密度控制在0.25~0.55g/cm3,测长辊上有测量纱线长度装置;测长辊的两端装有张力传感器,卷绕装置的伺服电机与张力传感器一起来调节纱线的张力和经轴卷绕的密度,整经有效宽度1400~1700cm。

28.(4)纱线高温蒸汽固色和洗涤:将上染后1或几个经轴放入蒸纱机内,蒸汽温度为95~140℃,压力0.05~0.3mpa,时间为0.5~2h;然后用50~90℃的热水洗涤纱线1~2次,如果原料采用的是聚酯纤维还需要用保险粉还原洗涤1次;蒸纱机具体蒸汽入排功能、温度控制功能、入水排水功能。

29.本发明采用纱线整经染色为一体式,流程短,且适用于活性染料、酸性染料和分散染料,蒸汽固色时间为0.5~2h,时间短,效率高,能耗低,应用于纤维素纤维、锦纶、聚酯等材料。本发明提供一种整经染色在常温、常压一步法的纱线经轴染色生产方法,通过高温蒸汽固色和洗涤去除未上染的染料,可实现操作简单、用时短、无盐、少水、少助剂、低能耗的纱线经轴染色。

30.与现有技术相比,本发明具有的有益效果是:

31.(1)本发明所述的经轴染色方法,采用整经染色一体化,比传统经轴染色节约时间30~60%,传统的纤维素纤维经轴染色过程中使用大量的元明粉促染,一般用量为10~90g/l,本发明染色过程无需元明粉促染,实现了无盐染色。

32.(2)本发明所述的纱线整经染色一体蒸汽固色的经轴染色方法,在常温、常压下染色,传统的经轴染色方法在高温(60~140℃)、高压(0.05~0.3mpa)、高浴比(1:4~1:20)条件下上染,需要大量的水、助剂和能源,本发明比传统经轴染色助剂降低50~90%,水的用量降低60~90%,能耗降低30~60%。

附图说明

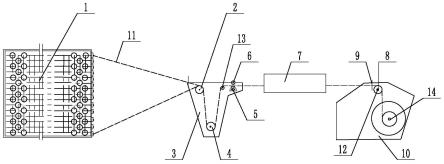

33.图1为本发明的纱线整经染色一体蒸汽固色的经轴染色装置的结构示意图;

34.图中:1、纱架;2、第一导纱辊;3、染料槽;4、浸没辊;5、主动轧辊;6、加压辊;7、红外线烘箱;8、测长棍;9、伸缩筘;10、卷绕装置;11、纱线;12、张力传感器;13、第二导纱辊;14、经轴。

具体实施方式

35.下面结合具体实施例对本发明作进一步说明。

36.如图1所示,实施例均采用其进行制作,所述的纱线整经染色一体蒸汽固色的经轴染色装置,包括纱架1、染料槽3、红外线烘箱7和卷绕装置10;染料槽3内设置有第一导纱辊2、浸没辊4、主动轧辊5、加压辊6、第二导纱辊13;卷绕装置10内部设置有伸缩筘9、测长棍8、

经轴14;测长棍8两端设置有张力传感器12;

37.纱线11的走向依次为:纱架1、第一导纱辊2、浸没辊4、第二导纱辊13、主动轧辊5和加压辊6之间、红外线烘箱7、伸缩筘9、测长棍8、经轴14;通过测长辊来测量纱线长度,张力控制系统来调节纱线的张力和经轴卷绕的密度。

38.纱架1是矩型,设置有1920个挂纱位。

39.染料槽3容量为80为l,材质为316l不锈钢材料。

40.主动轧辊5表层采用85~95硝氏硬度橡胶包覆,加压辊6表面采用80~90硝氏硬度橡胶包覆。

41.伸缩筘9的筘齿数为1950根,自由伸缩。

42.对于所述的纱线整经染色一体蒸汽固色的经轴染色装置中其他现有装置及具体结构均为完成本技术目的而设置,利用现有技术即可完成,不再赘述。

43.组装纱线经轴整经染色一体装置:纱架设置有挂纱位供放置纱,将纱架、染料槽、红外线烘箱、卷绕装置按照纱线走向组装;纱架可以是“v”型或矩型,有1920个挂纱位;染料槽为80l,采用316l不锈钢材料制成,具有升降、倾倒和液位感应控制功能;主动轧辊表层采用85~95硝氏硬度橡胶包覆,加压辊表面采用80~90硝氏硬度橡胶包覆,加压辊压力能在1~8吨可调;红外线烘箱用来烘干纱线,温度在80~130℃之间可调;伸缩筘的筘齿数为1950根,可以自由伸缩,整经时可以左右横动0.2~3mm可调;测长辊上有测量纱线长度装置;测长辊的两端装有张力传感器,卷绕装置的伺服电机与张力传感器一起来调节纱线的张力和经轴卷绕的密度,整经有效宽度1400~1700cm。

44.实施例1

45.所述的纱线整经染色一体蒸汽固色的经轴染色方法,包括以下步骤:

46.(1)组装纱线经轴整经染色一体装置,如图1所示;

47.(2)配制染色液:染色液为碱性染色液,是由以下体积比的渗透剂、水、碱的混合溶液将染料溶解或分散后制得,碱性染色液ph为10-13;

48.当纱线采用原料为纤维素纤维时,配制染色液60l;

49.染料采用安诺其集团的安诺素藏青gg,染料力份为150%;

50.纱线重量21kg,染色液总重60kg;

51.染料重量为染色液总重的5%,染料重量为1.05kg;

52.渗透剂为5g/l,0.105kg,渗透剂为淄博鲁瑞精细化工有限公司生产的非离子渗透剂wam;

53.烧碱为6g/l,0.126kg;

54.余量为水,19.719kg;

55.渗透剂wam:主要为脂肪醇聚氧乙烯醚、脂肪醇聚氧乙烯,聚氧丙烯醚;

56.(3)纱线经轴染色:将700个纱线挂在纱架上,纱支12tex,把配置好的21kg染色液通过泵输入染料槽,车速为500m/min,加压辊压力在3吨,带液量65%之间;红外线烘箱温度为105℃,将纱线烘干使带液量控制在55%;纱线经过伸缩筘,筘左右横动1mm可调,使纱线轴面平整;测长辊测量纱线长度2500m;张力传感器和卷绕装置的伺服电机使卷绕密度控制在0.38g/cm3;整经有效宽度1600cm;

57.(4)纱线高温蒸汽固色和洗涤:(4)将纤维素纤维纱支12tex,长度2500m的经轴4根

放入蒸纱机内,用蒸汽固色,温度为110℃,时间为1h,然后用常温水洗和90℃的皂洗洗涤1次。

58.实施例2

59.所述的纱线整经染色一体蒸汽固色的经轴染色方法,包括以下步骤:

60.(1)组装纱线经轴整经染色一体装置,如图1所示;

61.(2)配制染色液:染色液为酸染色液,是由以下体积比的渗透剂、水、酸的混合溶液将染料溶解或分散后制得,碱性染色液ph为3.5-6.5;

62.当纱线采用原料为锦纶长丝dty时,配制染色液50l;

63.染料采用昂高酸性染料nyloscen;

64.纱线重量20kg,染色液总重8kg;

65.染料重量为染色液总重的2%,染料重量为160g;

66.渗透剂为1g/l,8g,渗透剂为淄博鲁瑞精细化工有限公司生产的非离子渗透剂wam;

67.醋酸为1g/l,8g;

68.余量为水,7824g;

69.(3)纱线经轴染色:将800个纱线挂在纱架上,纱支8.3tex,把配置好的20kg染色液通过泵输入染料槽,车速为600m/min,加压辊压力在3吨,带液量50%之间;红外线烘箱温度为100℃,将纱线烘干使带液量控制在40%;纱线经过伸缩筘,筘左右横动1mm可调,使纱线轴面平整;测长辊测量纱线长度3000m;张力传感器和卷绕装置的伺服电机使卷绕密度控制在0.45g/cm3;整经有效宽度1600cm;

70.(4)纱线高温蒸汽固色和洗涤:将锦纶长丝dty纱支8.3tex,长度3000m的经轴4根放入蒸纱机内,用蒸汽固色,温度为95℃,时间为0.5h,然后用70℃的热水洗涤1次。

71.实施例3

72.所述的纱线整经染色一体蒸汽固色的经轴染色方法,包括以下步骤:

73.(1)组装纱线经轴整经染色一体装置,如图1所示;

74.(2)配制染色液:染色液为酸染色液,是由以下体积比的渗透剂、水、酸的混合溶液将染料溶解或分散后制得,碱性染色液ph为3.5-6.5;

75.当纱线采用原料为聚酯长丝dty时,配制染色液50l;

76.染料采用昂高分散染料红rs-wf;

77.纱线重量40kg,染色液总重为24kg;

78.染料重量为染色液总重的4%,染料重量为0.96kg;

79.分散剂为5g/l,0.12kg,分散剂为烟台源明化工有限公司的分散剂ys-28;

80.醋酸为5g/l,0.12kg;

81.余量为水,22.8kg;

82.分散剂ys-28:特殊的高分子化合物与活性剂复配产物主要为水、聚乙二醇单酯、脂肪醇磺酸盐聚合物;

83.(3)纱线经轴染色:将800个纱线挂在纱架上,长丝dty纱支8.3tex,把配置好的40kg染色液通过泵输入染料槽,车速为550m/min,加压辊压力在3吨,带液量45%之间;红外线烘箱温度为100℃,将纱线烘干使带液量控制在35%;纱线经过伸缩筘,筘左右横动1mm可

调,使纱线轴面平整;测长辊测量纱线长度6000m;张力传感器和卷绕装置的伺服电机使卷绕密度控制在0.40g/cm3;整经有效宽度1600cm;

84.(4)纱线高温蒸汽固色和洗涤:将聚酯长丝dty纱支8.3tex,长度3000m的经轴4根放入蒸纱机内,用蒸汽固色,温度为130℃,时间为1.5h,然后用90℃的热水洗涤1次,用保险粉3.5g/l,烧碱4.0g/l,温度90℃还原洗1次,用90℃的热水洗涤1次。

85.对比例1

86.一种常规纱线整经染色工艺流程:整轴(原纱整经成轴后在染色机染色)2小时

→

染色机高温氧漂100℃*40

′→

热水洗90℃*10

′→

酵素洗50℃*20

′→

染色60℃2.5小时

→

染色后酸洗45*15

′→

高温皂洗90*15

′

两次

→

水洗10

′→

55*20固色柔软。

87.其纱线与所用助剂均与实施例1相同,其纱线均采用棉纱线,其实施例1的染色工艺及时间为:整轴+染色约2小时

→

汽蒸2小时

→

进染锅后处理皂洗90*15

′

两次

→

水洗10

′→

55*20固色柔软。

88.由对比例1和实施例1进行对比,工艺消耗对比结果如表1所示,染色牢度及深度对比结果如表2所示。皂洗牢度执行标准为aatcc61,摩擦牢度执行标准为aatcc8。

89.表1实施例1与对比例1进行工艺消耗对比

90.染色消耗对比例1实施例1染色用水(吨)2.71.202染色用电(千瓦)136.09275.327染色用蒸汽(吨)0.23450.0938整轴+染色用时(小时)166染色用盐(kg)240染色用纯碱(kg)7.50染色用烧碱(kg)1.20.126染色用染料(kg)1.051.05渗透剂(kg)0.30.105皂洗剂(kg)0.60.6

91.表2实施例1与对比例1进行染色牢度及深度对比

92.对比项对比例1实施例1染色所得深浅度k/s值15.9715.13染色皂洗牢度4级4级染色摩擦牢度4级4级

93.对比例2

94.一种常规纱线整经染色工艺流程:整轴(原纱整经成轴后在染色机染色)约2小时

→

染色机高温去油90*℃*20

′→

热水洗80℃*10

′→

10

′

水洗

→

染色95℃/2.0小时染色

→

水洗70℃*10

′→

水洗10

′

。

95.其纱线与所用助剂均与实施例2相同,其纱线为锦纶长丝纱线,其实施例2的染色工艺及时间为:整轴+染色约2小时

→

汽蒸45

′→

进染锅后处理70℃*10

′

热水洗。

96.由对比例2和实施例2进行对比,工艺消耗对比结果如表3所示,染色牢度及深度对比结果如表4所示。皂洗牢度执行标准为aatcc61,摩擦牢度执行标准为aatcc8。

97.表3实施例2与对比例2进行工艺消耗对比

98.染色消耗对比例2实施例2染色用水(吨)1.80.3染色用电(千瓦)109.21541.79染色用蒸汽(吨)0.15640.0569整轴+染色用时(小时)5.53染色用醋酸(kg)0.30.008染色用染料(kg)0.160.16染色用渗透剂(kg)0.30.008

99.表4实施例2与对比例2进行染色牢度及深度对比

100.对比项对比例2实施例2染色所得深浅度k/s值6.757.09染色皂洗牢度4/5级4/5级染色摩擦牢度4/5级4/5级

101.对比例3

102.一种常规纱线整经染色工艺流程:整轴(原纱整经成轴后在染色机染色)约2小时

→

染色机高温去油98*℃*20

′→

热水洗80℃*10

′→

10

′

水洗

→

染色130℃/2.5小时染色

→

水洗90℃*10

′→

90℃*20

′

还原洗

→

90℃水洗*10

′→

10水洗。

103.其纱线与所用助剂均与实施例3相同,其纱线为锦聚酯长丝纱线,其实施例3的染色工艺及时间为:整轴+染色约2小时

→

汽蒸2小时

→

进染锅后处理/水洗90℃*10

′→

90℃*20

′

还原洗

→

90℃水洗*10

′→

10水洗。

104.由对比例3和实施例3进行对比,工艺消耗对比结果如表5所示,染色牢度及深度对比结果如表6所示。皂洗牢度执行标准为aatcc61,摩擦牢度执行标准为aatcc8。

105.表5实施例3与对比例3进行工艺消耗对比

[0106][0107][0108]

表5实施例3与对比例3进行染色牢度及深度对比

[0109]

对比项对比例3实施例3染色所得深浅度k/s值11.5311.32染色皂洗牢度4级4级

染色摩擦牢度4级4级

[0110]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1