一种PE/EVA/PP皮芯纤维无纺布及其制备方法与流程

一种pe/eva/pp皮芯纤维无纺布及其制备方法

技术领域

1.本发明涉及水凝胶纤维材料加工技术领域,具体涉及一种pe/eva/pp皮芯纤维无纺布及其制备方法。

背景技术:

2.目前使用的无纺布看似柔软,但是在显微镜下观察其表层材料发现有很多锯齿状的纤维存在,而且硬度非常大,而这类纤维很难被感知,易对人体造成刺激,产生不适感。严重地会损坏肌肤,导致大片的表皮细胞脱落和细菌感染。因此,急需发展一种低刺激的无纺布及其制备方法。

技术实现要素:

3.本发明所要解决的技术问题是提供一种pe/eva/pp皮芯纤维无纺布及其制备方法,用于解决现存无纺布表层粗糙,易引起皮肤不适甚至感染的问题。

4.为了实现上述的目的,本发明所提供的一种pe/eva/pp皮芯纤维无纺布,此处的pe为聚乙烯,eva为乙烯-醋酸乙烯酯共聚物(va为醋酸乙烯酯),pp为聚丙烯。该无纺布由pe/eva/pp皮芯纤维制成,其中,所述pe/eva/pp皮芯纤维包括添加有天然精油的pe/eva皮层以及pp芯层,所述pe/eva皮层具有弹性柔软的特性,所述pp芯层具有刚性的特性,刚柔并济的pe/eva/pp皮芯纤维结构受压可作弹性形变且维持整体形貌;所述天然精油用于塑化降低整体硬度并在pe/eva皮层表面形成不连续的精油层。

5.具体地,pe/eva皮层采用软弹的pe成分、eva成分作为皮层原料,使皮层受压时可依托弹性柔软的pe/eva皮层作弹性形变,从而减少对于皮肤的刺激,并且依托刚性的pp芯层提供支撑,从而维持纤维的整体形貌。

6.具体地,由于pe/eva皮层与pp芯层之间熔点存在差异,从而在热轧过程中,低熔点的pe/eva皮层能够被充分压平,提高无纺布产品的光滑程度;而高熔点的芯层能够提供支撑作用,用于维持整体形貌,获得足够平整光洁的无纺布产品。

7.具体地,添加天然精油至pe/eva/pp皮芯纤维中,起到塑化作用,用于降低纤维整体硬度并形成精油层,从而提供了润滑、滋养及抗菌的功能。

8.具体地,由于pe、eva、pp均属于低熔点聚合物,使得pe/eva/pp皮芯纤维成网后结合低温热轧工艺进行处理,可实现天然精油的成分能够得到有效保留,并可提高无纺布产品的光滑程度。

9.进一步,所述pe/eva/pp皮芯纤维的克重为10~25gsm,直径为11~18微米,pe/eva皮层与pp芯层的质量比为30-50:50-70。

10.进一步,所述天然精油在pe/eva/pp皮芯纤维中的占比为0.1-2%。

11.进一步,所述pe/eva皮层中的pe成分与eva成分的质量比为70-90:10-30。

12.进一步,所述天然精油为茶树油、牛至油、乳香油、薄荷油中的任意一种或几种组成。

13.进一步,所述eva成分中的va含量为28-45%,mi为30g/10min。

14.进一步,所述pe成分的成型温度130-150℃,mi为30-50g/10min。

15.进一步,所述pp成分的成形温度140-165℃,mi为30-50g/10min。

16.为了实现上述的目的,本发明还提供了一种pe/eva/pp皮芯纤维无纺布制备方法,包括以下步骤:s1.按预定份数称取pe成分、eva成分以及天然精油作为皮层原料,以及按预定份数称取pp成分作为芯层原料;s2.将皮层原料和芯层原料分别经螺杆熔融挤压后形成皮层熔体和芯层熔体;s3.对皮层熔体和芯层熔体进行精确计量转送至纺丝机构,随后由纺丝机构以同轴结合的方式挤出、冷风牵引后,得到pe/eva/pp皮芯纤维;s4.pe/eva/pp皮芯纤维经网帘铺网后,再利用低温热轧辊进行热粘合处理制成所需的低刺激皮芯纤维无纺布。

17.具体地,步骤s2中,皮层原料所采用的螺杆熔融温度为135-145℃,转速为30-60rpm;芯层原料所采用的螺杆熔融温度为145-155℃,转速为30-60rpm。

18.具体地,步骤s3中,皮层熔体和芯层熔体在纺丝机构中的黏度比为1:1~1:1.2。

19.具体地,步骤s4中,低温热轧辊处的热轧温度为100-140℃,压力为500-1000kg/cm2。

20.进一步,步骤s4所制得的低刺激皮芯纤维无纺布的摩擦系数为0.05-0.3.进一步,步骤s4所制得的低刺激皮芯纤维无纺布的对大肠杆菌和金黄色葡萄球菌的抑制率大于85%。

21.与现有技术相比,本发明的有益效果在于:1)无纺布产品受压时依托pe/eva皮层具有弹性柔软的特性而作弹性形变,可有效地减少刺激;2)得益于pe/eva皮层以及pp芯层之间的熔点差异,使无纺布产品能够被充分热轧令实现表面的平整光洁;3)采用低熔点聚合物以及低温热轧工艺,令天然精油能够有效添加到纤维中,以实现增塑、润滑、滋养和抗菌的作用;4)pe/eva/pp皮芯纤维具备低刺激、生产成本低、生物相容性好和抗菌产等优点,市场前景广阔。

具体实施方式

22.为了便于理解本发明,下面对本发明进行更全面地描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。提供这些实施方式的目的是使对本发明的公开内容理解得更加透彻全面。

23.实施例1一种pe/eva/pp皮芯纤维无纺布制备方法,具体包括如下步骤:s1、按预定份数称取pe成分、eva成分以及天然精油作为皮层原料,以及按预定份数称取pp成分作为芯层原料,其中,皮层原料占比为40%,eva成分的含量为20%且添加相当于皮层原料重量比为1%的茶树油;芯层原料占比为60%。

24.s2.将皮层原料和芯层原料分别经螺杆熔融挤压后形成皮层熔体和芯层熔体,其中,皮层原料所对应的螺杆熔融温度为135℃,芯层原料所对应的螺杆熔融温度为145℃,转速均为40rpm。

25.s3.对皮层熔体和芯层熔体进行精确计量转送至纺丝机构,随后由纺丝机构以同轴结合的方式挤出、冷风牵引后,得到pe/eva/pp皮芯纤维,其中,纺丝机构的喷丝温度为145℃,冷风牵引所采用的气流压力为3kg/cm2,纺丝速度350m/min。

26.s4.pe/eva/pp皮芯纤维经网帘铺网后,再利用低温热轧辊进行热粘合处理制成所需的低刺激皮芯纤维无纺布,其中,网帘以150m/min的速度输送pe/eva/pp皮芯纤维网;低温热轧辊处的热轧温度为130℃,压力为500kg/cm2。

27.实施例2一种pe/eva/pp皮芯纤维无纺布制备方法,具体包括如下步骤:s1、按预定份数称取pe成分、eva成分以及天然精油作为皮层原料,以及按预定份数称取pp成分作为芯层原料,其中,皮层原料占比为30%,eva成分的含量为20%且添加相当于皮层原料重量比为1%的茶树油;芯层原料占比为70%。

28.s2.将皮层原料和芯层原料分别经螺杆熔融挤压后形成皮层熔体和芯层熔体,其中,皮层原料所对应的螺杆熔融温度为135℃,芯层原料所对应的螺杆熔融温度为145℃,转速均为40rpm。

29.s3.对皮层熔体和芯层熔体进行精确计量转送至纺丝机构,随后由纺丝机构以同轴结合的方式挤出、冷风牵引后,得到pe/eva/pp皮芯纤维,其中,纺丝机构的喷丝温度为145℃,冷风牵引所采用的气流压力为3kg/cm2,纺丝速度350m/min。

30.s4.pe/eva/pp皮芯纤维经网帘铺网后,再利用低温热轧辊进行热粘合处理制成所需的低刺激皮芯纤维无纺布,其中,网帘以150m/min的速度输送pe/eva/pp皮芯纤维网;低温热轧辊处的热轧温度为130℃,压力为500kg/cm2。

31.实施例3一种pe/eva/pp皮芯纤维无纺布制备方法,具体包括如下步骤:s1、按预定份数称取pe成分、eva成分以及天然精油作为皮层原料,以及按预定份数称取pp成分作为芯层原料,其中,皮层原料占比为40%,eva成分的含量为30%且添加相当于皮层原料重量比为1%的茶树油;芯层原料占比为60%。

32.s2.将皮层原料和芯层原料分别经螺杆熔融挤压后形成皮层熔体和芯层熔体,其中,皮层原料所对应的螺杆熔融温度为135℃,芯层原料所对应的螺杆熔融温度为145℃,转速均为40rpm。

33.s3.对皮层熔体和芯层熔体进行精确计量转送至纺丝机构,随后由纺丝机构以同轴结合的方式挤出、冷风牵引后,得到pe/eva/pp皮芯纤维,其中,纺丝机构的喷丝温度为145℃,冷风牵引所采用的气流压力为3kg/cm2,纺丝速度350m/min。

34.s4.pe/eva/pp皮芯纤维经网帘铺网后,再利用低温热轧辊进行热粘合处理制成所需的低刺激皮芯纤维无纺布,其中,网帘以150m/min的速度输送pe/eva/pp皮芯纤维网;低温热轧辊处的热轧温度为130℃,压力为500kg/cm2。

35.实施例4一种pe/eva/pp皮芯纤维无纺布制备方法,具体包括如下步骤:s1、按预定份数称取pe成分、eva成分以及天然精油作为皮层原料,以及按预定份数称取pp成分作为芯层原料,其中,皮层原料占比为40%,eva成分的含量为30%且添加相当于皮层原料重量比为1%的茶树油;芯层原料占比为60%。

36.s2.将皮层原料和芯层原料分别经螺杆熔融挤压后形成皮层熔体和芯层熔体,其中,皮层原料所对应的螺杆熔融温度为135℃,芯层原料所对应的螺杆熔融温度为145℃,转速均为50rpm。

37.s3.对皮层熔体和芯层熔体进行精确计量转送至纺丝机构,随后由纺丝机构以同轴结合的方式挤出、冷风牵引后,得到pe/eva/pp皮芯纤维,其中,纺丝机构的喷丝温度为145℃,冷风牵引所采用的气流压力为3kg/cm2,纺丝速度350m/min。

38.s4.pe/eva/pp皮芯纤维经网帘铺网后,再利用低温热轧辊进行热粘合处理制成所需的低刺激皮芯纤维无纺布,其中,网帘以150m/min的速度输送pe/eva/pp皮芯纤维网;低温热轧辊处的热轧温度为130℃,压力为500kg/cm2。

39.实施例5一种pe/eva/pp皮芯纤维无纺布制备方法,具体包括如下步骤:s1、按预定份数称取pe成分、eva成分以及天然精油作为皮层原料,以及按预定份数称取pp成分作为芯层原料,其中,皮层原料占比为40%,eva成分的含量为30%且添加相当于皮层原料重量比为1.5%的茶树油;芯层原料占比为60%。

40.s2.将皮层原料和芯层原料分别经螺杆熔融挤压后形成皮层熔体和芯层熔体,其中,皮层原料所对应的螺杆熔融温度为135℃,芯层原料所对应的螺杆熔融温度为145℃,转速均为50rpm。

41.s3.对皮层熔体和芯层熔体进行精确计量转送至纺丝机构,随后由纺丝机构以同轴结合的方式挤出、冷风牵引后,得到pe/eva/pp皮芯纤维,其中,纺丝机构的喷丝温度为145℃,冷风牵引所采用的气流压力为3kg/cm2,纺丝速度350m/min。

42.s4.pe/eva/pp皮芯纤维经网帘铺网后,再利用低温热轧辊进行热粘合处理制成所需的低刺激皮芯纤维无纺布,其中,网帘以150m/min的速度输送pe/eva/pp皮芯纤维网;低温热轧辊处的热轧温度为130℃,压力为500kg/cm2。

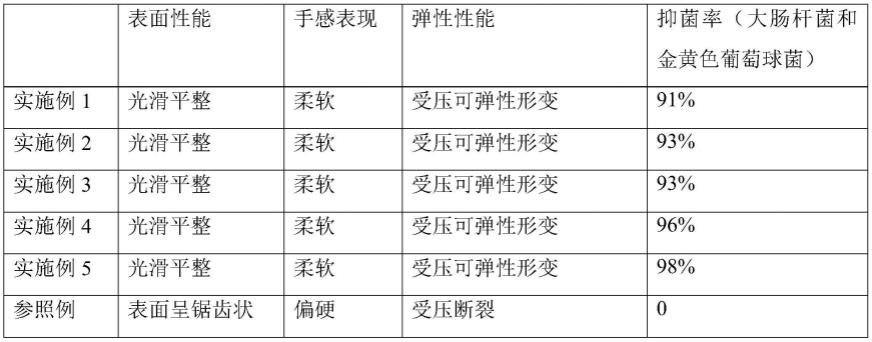

43.由此,基于上述的实施例1-5所制得的低刺激皮芯纤维无纺布产品,对于其表面性能、柔软性能、弹性性能以及抗菌性能进行测试,得出如下表的测试结果。

44.从上述表格中可以看出,相比较传统纤维,本发明所制得的低刺激皮芯纤维无纺布表面光滑平整、手感柔软、刺激小、抗菌等优点。

45.以上所述之实施例仅为本发明的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,利用上述揭示的技

术内容对本发明技术方案作出更多可能的变动和润饰,或修改均为本发明的等效实施例。故凡未脱离本发明技术方案的内容,依据本发明之思路所做的等同等效变化,均应涵盖于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1