一种电磁屏蔽面料及其制备方法与流程

1.本发明涉及纺织技术领域,具体为一种电磁屏蔽面料及其制备方法。

背景技术:

2.随着科技的发展,电磁波在航空航天、无线通信、卫生医疗等领域得到了广泛的应用,随之电磁污染的问题也日益严重。电磁波对人体的无害主要表现为热效应、非热效应积效应等。其中热效应能够对人体的肌体内部产生加热的效果,对人体造成伤害;非热效应积效应能引起细胞膜共振,破坏微电场平衡,进而造成基因突变,进而诱发癌症等,因此为了防止自身受到伤害,所以人们会购买一些电磁屏蔽服进行自我防护。

3.目前已生产应用的带电作业屏蔽服面料主要有两种,一种是以金属纤维、羊毛、蚕丝混纺,该类面料虽然具有电学性能和阻燃性,但强度低,且成本较高。另一种采用金属纤维和阻燃纤维混纺,虽然阻燃性能好、强度高,但面料手感硬、吸湿性差,服用舒适性不好,且电磁屏蔽性的耐久性差。因此,开发一种具有高屏蔽、高强度,并且耐洗性好的电磁屏蔽面料是非常有必要的。

技术实现要素:

4.本发明的目的在于提供一种电磁屏蔽面料及其制备方法,以解决上述背景技术中提出的问题。

5.一种电磁屏蔽面料,所述电磁屏蔽面料是将电磁屏蔽纤维编织成面料后用导电整理剂后处理制得;所述电磁屏蔽纤维是将芯层和皮层共同挤出制得;所述导电整理剂是向磺酸聚苯胺上引入丙烯酸十八酯制得。

6.优选的,所述芯层为填充改性复合粒子的改性丁腈橡胶;所述皮层为聚酰胺。

7.优选的,所述改性复合粒子是用纳米氧化锌包覆羰基铁粉后再与月桂酸反应制得;所述改性丁腈橡胶是利用乙酸和双氧水原位反应对丁腈橡胶中的碳碳双键进行环氧化后,再进行催化加氢制得。

8.优选的,所述磺酸聚苯胺是以苯胺和间氨基苯磺酸为原料,对苯二胺为封端剂制得。

9.优选的,所述一种电磁屏蔽面料的制备方法,包括以下具体步骤:

10.(1)将复合粒子与无水乙醇按质量比1:3~1:5混合,搅拌均匀后加入复合粒子质量0.2~0.6倍的月桂酸,在300~500rpm下搅拌反应10~12h,反应后离心,再加入无水乙醇搅拌均匀并离心,重复3~5次,最后在60~80℃下烘干,制得改性复合粒子;

11.(2)将环氧化丁腈橡胶与苯乙烯按质量比1:3~1:5混合,置于高压反应釜中,加入环氧化丁腈橡胶质量0.04~0.08倍的三苯基膦,重氮气排除空气后在通氢气,反应3~5h,用无水乙醇沉淀,最后在真空干燥箱中干燥至恒重,制得改性丁腈橡胶;

12.(3)将改性复合粒子与改性丁腈橡胶按质量比1:10~3:20混合投料喂入双组份复合纺织机其中一支螺杆,将聚酰胺喂入双组份复合纺织机另一支螺杆,分别经螺杆熔融后

经过纺丝箱体和复合纺丝组件,经喷丝板挤出成初生电磁屏蔽纤维,将喷丝口喷出的初生电磁屏蔽纤维经高速卷绕,制得电磁屏蔽纤维;将电磁屏蔽纤维经倍捻、纺线、机织后,制得克重为200~400g/m2的电磁屏蔽面料坯料;

13.(4)将丙烯酸十八酯、磺酸聚苯胺和去离子按质量比3:4:50~5:4:80混合,在100~200rpm下搅拌反应1~2h后,以0.5~1ml/min的速率滴加2~4h的过硫酸铵溶液,密封并继续搅拌反应8~12h,抽滤并用去离子水和无水乙醇洗涤3~5次,再加入丙烯酸十八酯质量3~5倍的去离子水,搅拌均匀制得导电整理剂;

14.(5)将电磁屏蔽面料坯料浸于导电整理剂中,升温至60~80℃,在30~50rpm下搅拌2~5h,捞出并干燥,制得电磁屏蔽面料

15.优选的,上述步骤(1)中:复合粒子的制备方法为:将羰基铁粉与二水合醋酸锌溶液按质量比1:100~1:150混合,并在40~50khz下超声分散3~5min,升温至80~90℃,在800~1000rpm下搅拌反应3~4h,冷却至室温后用无水乙醇和去离子水依次洗涤3~5次,过滤制得复合粒子基体;将复合粒子基体与六水合硝酸锌溶液按质量比1:50~1:80混合,升温至80~90℃,在800~1000rpm下搅拌反应3~4h,冷却至室温后用无水乙醇和去离子水依次洗涤3~5次,过滤,在60~80℃下烘干,制得复合粒子。

16.优选的,所述二水合醋酸锌溶液为质量分数为2~4%的二水合醋酸锌的乙醇溶液;六水合硝酸锌溶液为质量分数为2~4%的六水合醋酸锌的乙醇溶液。

17.优选的,上述步骤(3)中:预烧结时,以2~5℃/min的速率升温至300~500℃,保温0.5~1.5h;继续升温至1300~1500℃,烧结0.5~1.5h,随炉冷却至室温。

18.优选的,上述步骤(2)中:环氧化丁腈橡胶的制备方法为:将丁腈橡胶与苯乙烯按质量比1:3~1:5混合,搅拌均匀形成胶液后,加入丁腈橡胶质量0.08~0.15倍乙酸,升温至70~90℃,逐滴滴加丁腈橡胶质量0.3~0.5倍的过氧化氢,反应8~10h后,用无水乙醇沉淀析出,在真空烘箱中烘干,制得环氧化丁腈橡胶。

19.优选的,上述步骤(4)中:磺酸聚苯胺的制备方法为:将3-氨基苯磺酸、辛基酚聚氧乙烯醚和1mol/l的盐酸按质量比1:3:80~3:3:100混合,搅拌均匀制得溶液a;将苯胺、过硫酸铵和1mol/l的盐酸按质量比3.5:6:80~5.5:7:100混合,搅拌均匀制得溶液b,在冰浴下,将溶液a与溶液b等质量混合后,在30~50rpm下搅拌反应4~6h,真空抽滤并用去离子水和无水乙醇洗涤3~5次,最后在50~60℃的烘箱中烘干,制得磺酸聚苯胺。

20.优选的,上述步骤(4)中:过硫酸铵溶液是将过硫酸铵与去离子水按质量比1:50~3:60混合制得

21.与现有技术相比,本发明所达到的有益效果是:

22.本发明制备的电磁屏蔽面料,是将电磁屏蔽纤维编织成面料后用导电整理剂后处理制得;

23.电磁屏蔽纤维的芯层为填充改性复合粒子的改性丁腈橡胶,皮层为聚酰胺;改性复合粒子是用纳米氧化锌包覆羰基铁粉后再与月桂酸反应制得;纳米氧化锌包覆的羰基铁粉,增强了羰基铁粉的抗氧化性,从而增强了改性复合粒子的使用寿命,改性丁腈橡胶是利用乙酸和双氧水原位反应对丁腈橡胶中的碳碳双键进行环氧化后,再进行催化加氢制得,降低了丁腈橡胶的结晶度,提高了橡胶的极性,增强了改性丁腈橡胶与改性复合粒子相容性,从而增强面料的电磁屏蔽性;将芯层和皮层共同挤出后,聚酰胺与改性丁腈橡胶紧密连

接,增强电磁屏蔽纤维的断裂强度;

24.导电整理剂是向磺酸聚苯胺上引入丙烯酸十八酯制得;以苯胺和间氨基苯磺酸为原料,对苯二胺为封端剂,制备带有磺酸基的聚苯胺,增强了聚苯胺的导电性能,从而增强了电磁屏蔽面料的电磁屏蔽性;再向磺酸聚苯胺上引入丙烯酸十八酯,将低磺酸聚苯胺亲水性的同时,增强其分散性,使得磺酸聚苯胺能够均匀的分散在导电整理剂中,同时聚酰胺中的酰胺基和亚氨基与导电整理剂形成氢键,增强电磁屏蔽面料的耐洗性。

具体实施方式

25.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,将实施例和对比例中制备的电磁屏蔽面料的各指标测试方法如下:

27.电磁屏蔽性:将实施例和对比例制备的电磁屏蔽面料参照gb/t6568进行电磁屏蔽效率;

28.断裂强度:将实施例和对比例制备的电磁屏蔽面料gb/t6568进行、断裂强度测试;

29.耐洗性:将实施例和对比例制备的电磁屏蔽面料水洗20次后再次进行电磁屏蔽性测试。

30.实施例1

31.(1)将羰基铁粉与质量分数为2%的二水合醋酸锌的乙醇溶液按质量比1:100混合,并在40khz下超声分散3min,升温至80℃,在800rpm下搅拌反应3h,冷却至室温后用无水乙醇和去离子水依次洗涤3次,过滤制得复合粒子基体;将复合粒子基体与质量分数为2%的六水合醋酸锌的乙醇溶液按质量比1:50混合,升温至80℃,在800rpm下搅拌反应3h,冷却至室温后用无水乙醇和去离子水依次洗涤3次,过滤,在60℃下烘干,制得复合粒子;将复合粒子与无水乙醇按质量比1:3混合,搅拌均匀后加入复合粒子质量0.2倍的月桂酸,在300rpm下搅拌反应10h,反应后离心,再加入无水乙醇搅拌均匀并离心,重复3次,最后在60℃下烘干,制得改性复合粒子;

32.(2)将丁腈橡胶与苯乙烯按质量比1:3混合,搅拌均匀形成胶液后,加入丁腈橡胶质量0.08倍乙酸,升温至70℃,逐滴滴加丁腈橡胶质量0.3倍的过氧化氢,反应8h后,用无水乙醇沉淀析出,在真空烘箱中烘干,制得环氧化丁腈橡胶;将环氧化丁腈橡胶与苯乙烯按质量比1:3混合,置于高压反应釜中,加入环氧化丁腈橡胶质量0.04倍的三苯基膦,重氮气排除空气后在通氢气,反应3h,用无水乙醇沉淀,最后在真空干燥箱中干燥至恒重,制得改性丁腈橡胶;

33.(3)将改性复合粒子与改性丁腈橡胶按质量比1:10混合投料喂入双组份复合纺织机其中一支螺杆,将聚酰胺喂入双组份复合纺织机另一支螺杆,分别经螺杆熔融后经过纺丝箱体和复合纺丝组件,经喷丝板挤出成初生电磁屏蔽纤维,将喷丝口喷出的初生电磁屏蔽纤维经高速卷绕,制得电磁屏蔽纤维;将电磁屏蔽纤维经倍捻、纺线、机织后,制得克重为200g/m2的电磁屏蔽面料坯料;

34.(4)将3-氨基苯磺酸、辛基酚聚氧乙烯醚和1mol/l的盐酸按质量比1:3:80混合,搅拌均匀制得溶液a;将苯胺、过硫酸铵和1mol/l的盐酸按质量比3.5:6:80混合,搅拌均匀制得溶液b,在冰浴下,将溶液a与溶液b等质量混合后,在30rpm下搅拌反应4h,真空抽滤并用去离子水和无水乙醇洗涤3次,最后在50℃的烘箱中烘干,制得磺酸聚苯胺;将丙烯酸十八酯、磺酸聚苯胺和去离子按质量比3:4:50混合,在100rpm下搅拌反应1h后,以0.5ml/min的速率滴加2h的过硫酸铵溶液,过硫酸铵溶液是将过硫酸铵与去离子水按质量比1:50混合制得,密封并继续搅拌反应8h,抽滤并用去离子水和无水乙醇洗涤3次,再加入丙烯酸十八酯质量3倍的去离子水,搅拌均匀制得导电整理剂;

35.(5)将电磁屏蔽面料坯料浸于导电整理剂中,升温至60℃,在30rpm下搅拌2h,捞出并干燥,制得电磁屏蔽面料。

36.实施例2

37.(1)将羰基铁粉与质量分数为3%的二水合醋酸锌的乙醇溶液按质量比1:125混合,并在45khz下超声分散4min,升温至85℃,在900rpm下搅拌反应3.5h,冷却至室温后用无水乙醇和去离子水依次洗涤4次,过滤制得复合粒子基体;将复合粒子基体与质量分数为3%的六水合醋酸锌的乙醇溶液按质量比1:70混合,升温至85℃,在900rpm下搅拌反应3.5h,冷却至室温后用无水乙醇和去离子水依次洗涤4次,过滤,在70℃下烘干,制得复合粒子;将复合粒子与无水乙醇按质量比1:4混合,搅拌均匀后加入复合粒子质量0.4倍的月桂酸,在400rpm下搅拌反应11h,反应后离心,再加入无水乙醇搅拌均匀并离心,重复4次,最后在70℃下烘干,制得改性复合粒子;

38.(2)将丁腈橡胶与苯乙烯按质量比1:4混合,搅拌均匀形成胶液后,加入丁腈橡胶质量0.011倍乙酸,升温至80℃,逐滴滴加丁腈橡胶质量0.4倍的过氧化氢,反应9h后,用无水乙醇沉淀析出,在真空烘箱中烘干,制得环氧化丁腈橡胶;将环氧化丁腈橡胶与苯乙烯按质量比1:4混合,置于高压反应釜中,加入环氧化丁腈橡胶质量0.06倍的三苯基膦,重氮气排除空气后在通氢气,反应4h,用无水乙醇沉淀,最后在真空干燥箱中干燥至恒重,制得改性丁腈橡胶;

39.(3)将改性复合粒子与改性丁腈橡胶按质量比2:15混合投料喂入双组份复合纺织机其中一支螺杆,将聚酰胺喂入双组份复合纺织机另一支螺杆,分别经螺杆熔融后经过纺丝箱体和复合纺丝组件,经喷丝板挤出成初生电磁屏蔽纤维,将喷丝口喷出的初生电磁屏蔽纤维经高速卷绕,制得电磁屏蔽纤维;将电磁屏蔽纤维经倍捻、纺线、机织后,制得克重为300g/m2的电磁屏蔽面料坯料;

40.(4)将3-氨基苯磺酸、辛基酚聚氧乙烯醚和1mol/l的盐酸按质量比2:3:90混合,搅拌均匀制得溶液a;将苯胺、过硫酸铵和1mol/l的盐酸按质量比4.5:6.5:90混合,搅拌均匀制得溶液b,在冰浴下,将溶液a与溶液b等质量混合后,在40rpm下搅拌反应5h,真空抽滤并用去离子水和无水乙醇洗涤4次,最后在55℃的烘箱中烘干,制得磺酸聚苯胺;将丙烯酸十八酯、磺酸聚苯胺和去离子按质量比4:4:70混合,在150rpm下搅拌反应1.5h后,以0.8ml/min的速率滴加3h的过硫酸铵溶液,过硫酸铵溶液是将过硫酸铵与去离子水按质量比2:55混合制得,密封并继续搅拌反应10h,抽滤并用去离子水和无水乙醇洗涤4次,再加入丙烯酸十八酯质量4倍的去离子水,搅拌均匀制得导电整理剂;

41.(5)将电磁屏蔽面料坯料浸于导电整理剂中,升温至70℃,在40rpm下搅拌3h,捞出

并干燥,制得电磁屏蔽面料。

42.实施例3

43.(1)将羰基铁粉与质量分数为4%的二水合醋酸锌的乙醇溶液按质量比1:150混合,并在50khz下超声分散5min,升温至90℃,在100rpm下搅拌反应4h,冷却至室温后用无水乙醇和去离子水依次洗涤5次,过滤制得复合粒子基体;将复合粒子基体与质量分数为4%的六水合醋酸锌的乙醇溶液按质量比1:80混合,升温至90℃,在100rpm下搅拌反应4h,冷却至室温后用无水乙醇和去离子水依次洗涤5次,过滤,在80℃下烘干,制得复合粒子;将复合粒子与无水乙醇按质量比1:5混合,搅拌均匀后加入复合粒子质量0.2~0.6倍的月桂酸,在500rpm下搅拌反应12h,反应后离心,再加入无水乙醇搅拌均匀并离心,重复5次,最后在80℃下烘干,制得改性复合粒子;

44.(2)将丁腈橡胶与苯乙烯按质量比1:5混合,搅拌均匀形成胶液后,加入丁腈橡胶质量0.15倍乙酸,升温至90℃,逐滴滴加丁腈橡胶质量0.5倍的过氧化氢,反应10h后,用无水乙醇沉淀析出,在真空烘箱中烘干,制得环氧化丁腈橡胶;将环氧化丁腈橡胶与苯乙烯按质量比1:5混合,置于高压反应釜中,加入环氧化丁腈橡胶质量0.08倍的三苯基膦,重氮气排除空气后在通氢气,反应5h,用无水乙醇沉淀,最后在真空干燥箱中干燥至恒重,制得改性丁腈橡胶;

45.(3)将改性复合粒子与改性丁腈橡胶按质量比3:20混合投料喂入双组份复合纺织机其中一支螺杆,将聚酰胺喂入双组份复合纺织机另一支螺杆,分别经螺杆熔融后经过纺丝箱体和复合纺丝组件,经喷丝板挤出成初生电磁屏蔽纤维,将喷丝口喷出的初生电磁屏蔽纤维经高速卷绕,制得电磁屏蔽纤维;将电磁屏蔽纤维经倍捻、纺线、机织后,制得克重为400g/m2的电磁屏蔽面料坯料;

46.(4)将3-氨基苯磺酸、辛基酚聚氧乙烯醚和1mol/l的盐酸按质量比3:3:100混合,搅拌均匀制得溶液a;将苯胺、过硫酸铵和1mol/l的盐酸按质量比5.5:7:100混合,搅拌均匀制得溶液b,在冰浴下,将溶液a与溶液b等质量混合后,在50rpm下搅拌反应6h,真空抽滤并用去离子水和无水乙醇洗涤5次,最后在60℃的烘箱中烘干,制得磺酸聚苯胺;将丙烯酸十八酯、磺酸聚苯胺和去离子按质量比5:4:80混合,在200rpm下搅拌反应2h后,以1ml/min的速率滴加4h的过硫酸铵溶液,过硫酸铵溶液是将过硫酸铵与去离子水按质量比3:60混合制得,密封并继续搅拌反应12h,抽滤并用去离子水和无水乙醇洗涤5次,再加入丙烯酸十八酯质量5倍的去离子水,搅拌均匀制得导电整理剂;

47.(5)将电磁屏蔽面料坯料浸于导电整理剂中,升温至80℃,在50rpm下搅拌5h,捞出并干燥,制得电磁屏蔽面料。

48.对比例1

49.对比例1的处方组成同实施例2。该电磁屏蔽面料的制备方法与实施例2的区别仅在于电磁屏蔽纤维的芯层为填充复合粒子的改性丁腈橡胶;其余步骤同实施例2。

50.对比例2

51.对比例2的处方组成同实施例2。该电磁屏蔽面料的制备方法与实施例2的区别仅在于电磁屏蔽纤维的芯层为填充改性复合粒子的丁腈橡胶;其余步骤同实施例2。

52.对比例3

53.对比例3的处方组成同实施例2。该电磁屏蔽面料的制备方法与实施例2的区别仅

在于电磁屏蔽纤维的芯层为填充羰基铁粉的丁腈橡胶;其余步骤同实施例2。

54.对比例4

55.对比例4的处方组成同实施例2。该电磁屏蔽面料的制备方法与实施例2的区别仅在于导电整理剂为磺酸聚苯胺;其余步骤同实施例2。

56.对比例5

57.对比例5的处方组成同实施例2。该电磁屏蔽面料的制备方法与实施例2的区别仅在于不使用导电整理剂进行后处理,电磁屏蔽面料坯料及为电磁屏蔽面料;其余步骤同实施例2。

58.效果例

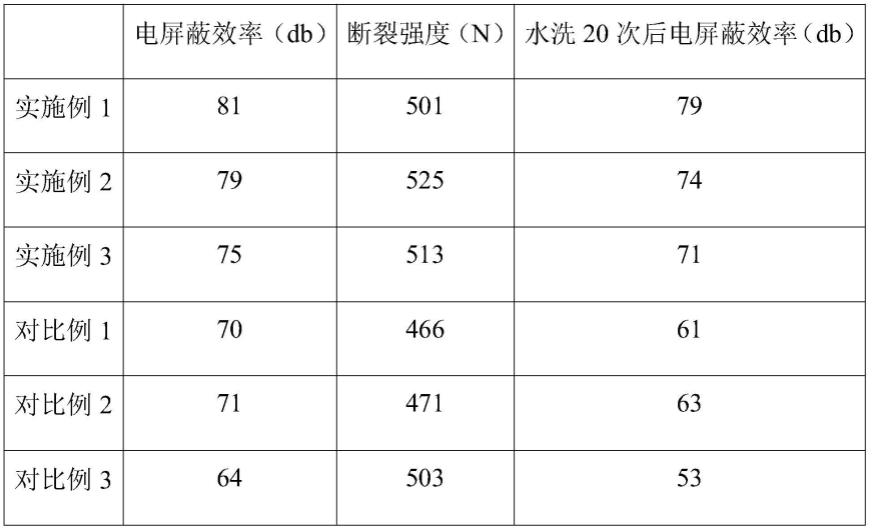

59.下表1给出了采用本发明实施例1-3与对比例1-5的电磁屏蔽面料的各性能分析结果:

60.表1

[0061][0062][0063]

通过表1中实施例与对比例的实验数据比较可以明显发现,实施例1、2、3制备的电磁屏蔽面料的电磁屏蔽性、断裂强度和耐洗性较好。

[0064]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1