一种速导速干微孔细绒涤纶织物及其制备方法与流程

1.本发明属于纺织品制备技术领域,具体涉及一种速导速干微孔细绒涤纶织物及其制备方法。

背景技术:

2.随着人民生活水平的不断提高和纺织技术水平的不断增强,人们对服装面料的舒适性要求也在不断提高。在炎热的环境中或人们在运动过程中,人体皮肤表面会排出大量的汗液,如果这些汗液不能快速地传输到穿着服装的外表面并且快速蒸发,那么人体就会产生不舒适感。因此,对于贴身穿着的服装面料而言,具备优异的速导速干功能和良好的手感舒适性已成为重要需求。

3.目前,有关单向导湿、速干功能面料的研究较多,如cn108330601a的专利公开了一种吸湿速干针织面料及其制备方法,采用吸湿速干纤维、莫代尔纤维、精梳棉混纺成纱线,用纬编针织大圆机进行针织棉毛布的织造,并用吸湿速干整理剂、交联剂和水制得的整理剂对棉毛布进行后整理,这种方法制得的织物虽然可以达到良好的吸湿速干效果,但是整理剂的使用不利于功能的稳定性和持久性。cn101962885a的中国专利公开了一种制备具有单向导湿功能的制品的方法,对制得的织物进行亲水化预处理后,再使用含有拒水整理剂的工作液对织物的一面进行喷淋,使织物具有单向导湿功能,虽然这种方法可以使织物达到单向导湿效果,且节约环保,但是工艺较为复杂。虽然类似上述的很多研究也使织物达到了良好的速导速干功能诉求,但共性的问题是织物本身没有一种自发的且及其优异的芯吸梯度的同时又具有良好的手感舒适性,然而现有技术中超细纤维和普通纤维经合理的工艺织造的双层结构面料具有良好的芯吸梯度,如果在此基础上对织物做进一步的磨毛处理,那么磨毛层的存在不仅可以提高织物的芯吸梯度,使水分传导蒸发得更快,而且可以增加织物的手感舒适性。

技术实现要素:

4.本发明要解决的技术问题是现有单向导湿速干功能面料的功能性不持久且效果不好的问题,提供了一种速导速干微孔细绒涤纶织物及其制备方法,制备得到的织物手感舒适,速导速干功能持久。

5.本发明采用如下技术方案:一种速导速干微孔细绒涤纶织物,织物从上到下包括绒毛层、中间层和内层,所述中间层和内层采用双面纬编织造工艺形成提花组织结构,所述中间层和内层是由两种涤纶纱线a纱和b纱编织形成,所述中间层含有a纱和b纱,所述内层全部为b纱,所述绒毛层是织物的中间层经磨毛后整理工艺制备得到的。

6.进一步的,所述织物的最小组织循环花高为24,花宽为4。

7.进一步的,所述a纱和b纱的纤维细度不同。

8.进一步的,所述a纱为超细涤纶dty,所述b纱为普通涤纶dty。

9.进一步的,所述织物采用多针道双面圆型纬编针织机织造形成,所述多针道双面

圆型纬编针织机包含有4个织针轨道的针筒针和2个织针轨道的针盘针。

10.进一步的,所述4个织针轨道的针筒针依次为a、b、c、d,所述2个织针轨道的针盘针依次为a、b。

11.进一步的,织物由第1路至第24路循环编织而成,双数路穿入a纱,单数路穿入b纱,穿a纱的12路中纱线只在针筒针上进行编织,在针盘针上不进行编织;穿b纱的12路中部分纱线只在针盘针上进行编织,其余纱线在针盘针和针筒针上同时进行编织。

12.速导速干微孔细绒涤纶织物的制备方法,织物由若干个组织循环构成,每个组织循环由第1路至第24路循环编织而成,包括如下步骤:在第2路、第4路、第6路、第8路、第10路、第12路、第14路、第16路、第18路、第20路、第22路、第24路共计12个双数路穿入a纱,a纱只在针筒针上进行编织,在针盘针上不进行编织;在第1路、第3路、第5路、第7路、第9路、第11路、第13路、第15路、第17路、第19路、第21路、第23路共计12个单数路穿入b纱,其中部分b纱只在针盘针上进行编织,其余b纱在针盘针和针筒针上同时进行编织,a纱和b纱经编织形成织物的中间层和内层;对织物的中间层实施磨毛后整理工艺,将织物的中间层在一定张力下缓慢经过运转的磨毛机的砂皮辊进行摩擦,使织物的中间层形成一层均匀细腻的短绒毛得到织物的绒毛层。

13.进一步的,所述磨毛机的砂皮辊的速度为800r/min,织物运行速度为10m/min。

14.进一步的,所述织物在砂皮辊进行摩擦时保持张力为0.4mpa。

15.本发明的优点具体如下:(1)本发明设计的三层织物中间层和内层结构多变,外层绒毛均匀细腻,具有良好的外观效果,且绒毛层增加了织物手感的舒适性;(2)本发明设计的织物因中间层含有a、b两种纱线,织物内层全为b纱,两种纱线不同的纤维细度使两层之间存在较好的差动毛细效应,能够实现织物的透气、快速单向导湿;(3)本发明设计的织物的三层结构存在优异的芯吸梯度,致使汗液可以自发的从内层向绒毛层单向传递,且附着在绒毛层上快速蒸发,使织物实现速导速干功能;(4)本发明的织物织造过程简单快捷,生产过程中不需要使用其他功能助剂,织物性能更稳定持久。

附图说明

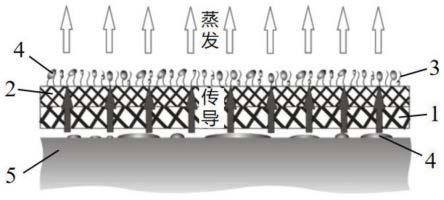

16.图1为本发明所述织物的三层结构及汗液传导示意图。

17.图2为本发明所述织物的织针排列图。

18.图3为本发明所述实施例1织物的编织工艺图。

19.图4为本发明所述实施例1织物的三角配置图。

20.图5为本发明所述实施例2织物的编织工艺图。

21.图6为本发明所述实施例2织物的三角配置图。

22.图7为本发明所述实施例3织物的编织工艺图。

23.图8为本发明所述实施例3织物的三角配置图。

24.附图标记:1内层;2中间层;3绒毛层;4汗液;5人体皮肤。

具体实施方式

25.为了使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体附图对本发明的具体实施方式作进一步的说明。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施例,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

27.实施例1 一种速导速干微孔细绒涤纶织物,该织物由两种不同纤维细度的84d/384f的超细涤纶dty(a纱)和50d/24f的普通涤纶dty(b纱)在多针道双面圆型纬编针织机上以提花组织为组织结构织造形成。织物的一个最小组织循环花高为24,花宽为4。

28.多针道包含有4个织针轨道的针筒针a、b、c、d和2个织针轨道的针盘针a、b,其织针排列图如图2所示。

29.织物的编制工艺图如图3所示,织物的三角配置图如图4所示。

30.织物由若干个组织循环构成,每个组织循环由第1路至第24路循环编织而成,其中双数路穿入a纱,单数路穿入b纱,穿a纱的12路中纱线只在针筒针上进行编织,在针盘针上不进行编织,穿b纱的12路中部分纱线只在针盘针上进行编织的,其余纱线在针盘针和针筒针上同时进行编织,织物的中间层(正面)含有a纱和b纱,织物的内层(反面)全为b纱。

31.速导速干微孔细绒涤纶织物的具体编制工艺:第1路、第19路穿b纱,在针筒针a上进行集圈编织,在针盘针a、b上进行成圈编织;第2路、第20路穿a纱,在针筒针a、c、d上进行成圈、b上进行集圈编织,在针盘针上不进行编织;第3路、第21路穿b纱,在针筒针c上进行集圈编织,在针盘针a、b上进行成圈编织;第4路、第22路穿a纱,在针筒针a、b、c上进行成圈、d上进行集圈编织,在针盘针上不进行编织;第5、11、17、23路穿b纱,在针筒针上不进行编织,在针盘针a、b上进行成圈编织;第6、12、18、24路穿a纱,在针筒针a、b、c、d上进行成圈编织,在针盘针上不进行编织;第7路、第13路穿b纱,在针筒针d上进行集圈编织,在针盘针a、b上进行成圈编织;第8路、第14路穿a纱,在针筒针a、b、d上进行成圈、c上进行集圈编织,在针盘针上不进行编织;第9路、第15路穿b纱,在针筒针b上进行集圈编织,在针盘针a、b上进行成圈编织;第10路、第16路穿a纱,在针筒针a上进行集圈、b、c、d上进行成圈编织,在针盘针上不进行编织。

32.织物每两路形成一个横列,织物中间层含有84d/384f的超细涤纶dty(a纱)和50d/24f的普通涤纶dty(b纱)两种纱线,织物内层全为50d/24f的普通涤纶dty(b纱),这种纱线的组合配置使得织物内层形成较粗的毛细管,中间层形成较细的毛细管,织物的两层界面之间形成较强的差动毛细效应,引导汗液4自发地从内层1流到中间层2,实现织物的快速单向导湿功能。对织物实施磨毛后整理工艺,将织物的中间层在0.4mpa的张力下慢慢经过运转的磨毛机的砂皮辊进行摩擦,磨毛机的砂皮辊速度为800r/min,织物运行速度控制在

10m/min,使织物表面形成一层均匀细腻的短绒毛,从而织物成为了一种包括内层1、中间层2和绒毛层3的三层结构织物,三层结构之间存在优异的芯吸梯度,致使汗液4可以自发的从内层1经中间层2向绒毛层3单向传递,且附着在绒毛层3上快速蒸发,使织物具有速导速干功能。

33.实施例2一种速导速干微孔细绒涤纶织物,该织物由该织物由两种不同纤维细度的75d/288f的超细涤纶dty(a纱)和50d/24f的普通涤纶dty(b纱)在多针道双面圆型纬编针织机上以提花组织为组织结构织造形成,织物的一个最小组织循环花高为24,花宽为4。

34.多针道包含有4个织针轨道的针筒针a、b、c、d和2个织针轨道的针盘针a、b,其织针排列图如图2所示。

35.织物的编织工艺图如图5所示,该织物的三角配置图如图6所示。

36.织物由若干个组织循环构成,每个组织循环由第1路至第24路循环编织而成,其中双数路穿入a纱,单数路穿入b纱,穿a纱的12路中纱线只在针筒针上进行编织,在针盘针上不进行编织,穿b纱的12路中部分纱线只在针盘针上进行编织的,其余纱线在针盘针和针筒针上同时进行编织,织物的中间层(正面)含有a纱和b纱,织物的内层(反面)全为b纱。

37.速导速干微孔细绒涤纶织物的具体编制工艺:第1、3、21、23路穿b纱,在针筒针a、c上进行成圈编织,在针盘针a、b上进行成圈编织;第2、4、22、24路穿a纱,在针筒针b、d上进行成圈编织,在针盘针上不进行编织;第5、7、17、19路穿b纱,在针筒针上不进行编织,在针盘针a、b上进行成圈编织;第6、8、18、20路穿a纱,在针筒针a、b、c、d上进行成圈编织,在针盘针上不进行编织;第9、11、13、15路穿b纱,在针筒针b、d上进行成圈编织,在针盘针a、b上进行成圈编织;第10、12、14、16路穿a纱,在针筒针a、c上进行成圈编织,在针盘针上不进行编织。

38.织物每两路形成一个横列,织物中间层含有75d/288f的超细涤纶dty(a纱)和50d/24f的普通涤纶dty(b纱)两种纱线,织物内层全为50d/24f的普通涤纶dty(b纱),这种纱线的组合配置使得织物内层形成较粗的毛细管,中间层形成较细的毛细管,织物的两层界面之间形成较强的差动毛细效应,引导汗液4自发地从内层1流到中间层2,实现织物的快速单向导湿功能。对织物实施磨毛后整理工艺,将织物的中间层在0.4mpa的张力下慢慢经过运转的磨毛机的砂皮辊进行摩擦,磨毛机的砂皮辊速度为800r/min,织物运行速度控制在10m/min,使织物表面形成一层均匀细腻的短绒毛,从而织物成为了一种包括内层1、中间层2和绒毛层3的三层结构织物,三层结构之间存在优异的芯吸梯度,致使汗液4可以自发的从内层1经中间层2向绒毛层3单向传递,且附着在绒毛层3上快速蒸发,使织物具有速导速干功能。

39.实施例3一种速导速干微孔细绒涤纶织物,该织物由65d/192f的超细涤纶dty(a纱)和50d/24f的普通涤纶dty(b纱),在多针道双面圆型纬编针织机上以提花组织为组织结构织造形成,织物的一个最小组织循环花高为24,花宽为4。

40.多针道包含有4个织针轨道的针筒针a、b、c、d和2个织针轨道的针盘针a、b,其织针排列图如图2所示。

41.织物的编织工艺图如图7所示,织物的三角配置图如图8所示。

42.织物由若干个组织循环构成,每个组织循环由第1路至第24路循环编织而成,其中双数路穿入a纱,单数路穿入b纱,穿a纱的12路中纱线只在针筒针上进行编织,在针盘针上不进行编织,穿b纱的12路中部分纱线只在针盘针上进行编织的,其余纱线在针盘针和针筒针上同时进行编织,织物的中间层(正面)含有a纱和b纱,织物的内层(反面)全为b纱。

43.速导速干微孔细绒涤纶织物的具体编制工艺:第1路、第13路穿b纱,在针筒针b、c上进行成圈编织,在针盘针b上进行成圈编织;第2、8、14、20路穿a纱,在针筒针b、c上进行成圈编织,在针盘针上不进行编织;第3路穿b纱,在针筒针a、b上进行成圈编织,在针盘针a上进行成圈编织;第4路、第18路穿a纱,在针筒针a、b上进行成圈编织,在针盘针上不进行编织;第5路穿b纱,在针筒针c、d上进行成圈编织,在针盘针b上进行成圈编织;第6路、第16路穿a纱,在针筒针c、d上进行成圈编织,在针盘针上不进行编织;第7路、第19路穿b纱,在针筒针b、c上进行成圈编织,在针盘针a上进行成圈编织;第9、11、21、23路穿b纱,在针筒针上不进行编织,在针盘针a、b上进行成圈编织;第10、12、22、24路穿a纱,在针筒针a、b、c、d上进行成圈编织,在针盘针上不进行编织;第15路穿b纱,在针筒针c、d上进行成圈编织,在针盘针a上进行成圈编织;第17路穿b纱,在针筒针a、b上进行成圈编织,在针盘针b上进行成圈编织。

44.织物第4路和第5路、第9路和第10路、第11路和第12路、第16路和第17路、第21路和第22路、第23路和第24路两路形成一个横列,其余路各自形成一个横列。织物中间层含有65d/192f的超细涤纶dty(a纱)和50d/24f的普通涤纶dty(b纱)两种纱线,织物内层全为50d/24f的普通涤纶dty(b纱),这种纱线的组合配置使得织物内层形成较粗的毛细管,中间层形成较细的毛细管,织物的两层界面之间形成较强的差动毛细效应,引导汗液4自发地从内层1流到中间层2,实现织物的快速单向导湿功能。对织物实施磨毛后整理工艺,将织物的中间层在0.4mpa的张力下慢慢经过运转的磨毛机的砂皮辊进行摩擦,磨毛机的砂皮辊速度为800r/min,织物运行速度控制在10m/min,使织物表面形成一层均匀细腻的短绒毛,从而织物成为了一种包括内层1、中间层2和绒毛层3的三层结构织物,三层结构之间存在优异的芯吸梯度,致使汗液4能够自发的从内层1经中间层2向绒毛层3单向传递,附着在绒毛层3上并快速蒸发,实现织物速导速干功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1