一种染色机染色的方法与流程

本发明涉及染色机,特别是一种染色机染色的方法。

背景技术:

1、目前,纺织品行业的染色机通常以间歇式染色机为主,染色机的用途较多,例如可主要用于羊毛衫、晴纶和棉毛衫等成衣的染色、漂白、煮炼和水洗等工艺,也可用于手套、袜子、毛巾等成品的漂染处理,是一种适应范围广泛的漂染设备。

2、现有技术的染色机通常都设置有加料系统,在染色过程中会不定时加入染料和化学助剂,其一般结构都是采用混料桶,将染料和化学助剂经混料桶内搅拌均匀后注入主泵前,通过主泵和连接管路将混料桶内的染液直接抽送给水喷嘴,用于喷射布料。

3、这种染色机结构虽然简单,但是染色时间长,生产效率低,生产成本高,无法满足节能减排、低碳环保的需求,此外加料系统在注料完成后,注料管道处会藏有少部分染料残余液,这种现象会造成织物在下一次染其它颜色出现色点的情况。

技术实现思路

1、针对上述缺陷,本发明的目的在于提出一种染色机染色的方法,该染色机染色的方法能够提高染色的均匀性,进而提高染色品质;优化了染色的生产工艺,降低了生产成本,同时缩短了染色时间,从而提高了生产效率,此外织物染色完成后能够对织物循环系统和混料系统进行清洗,保证织物在下一次染其它颜色时的染色质量。

2、为达此目的,本发明采用以下技术方案:

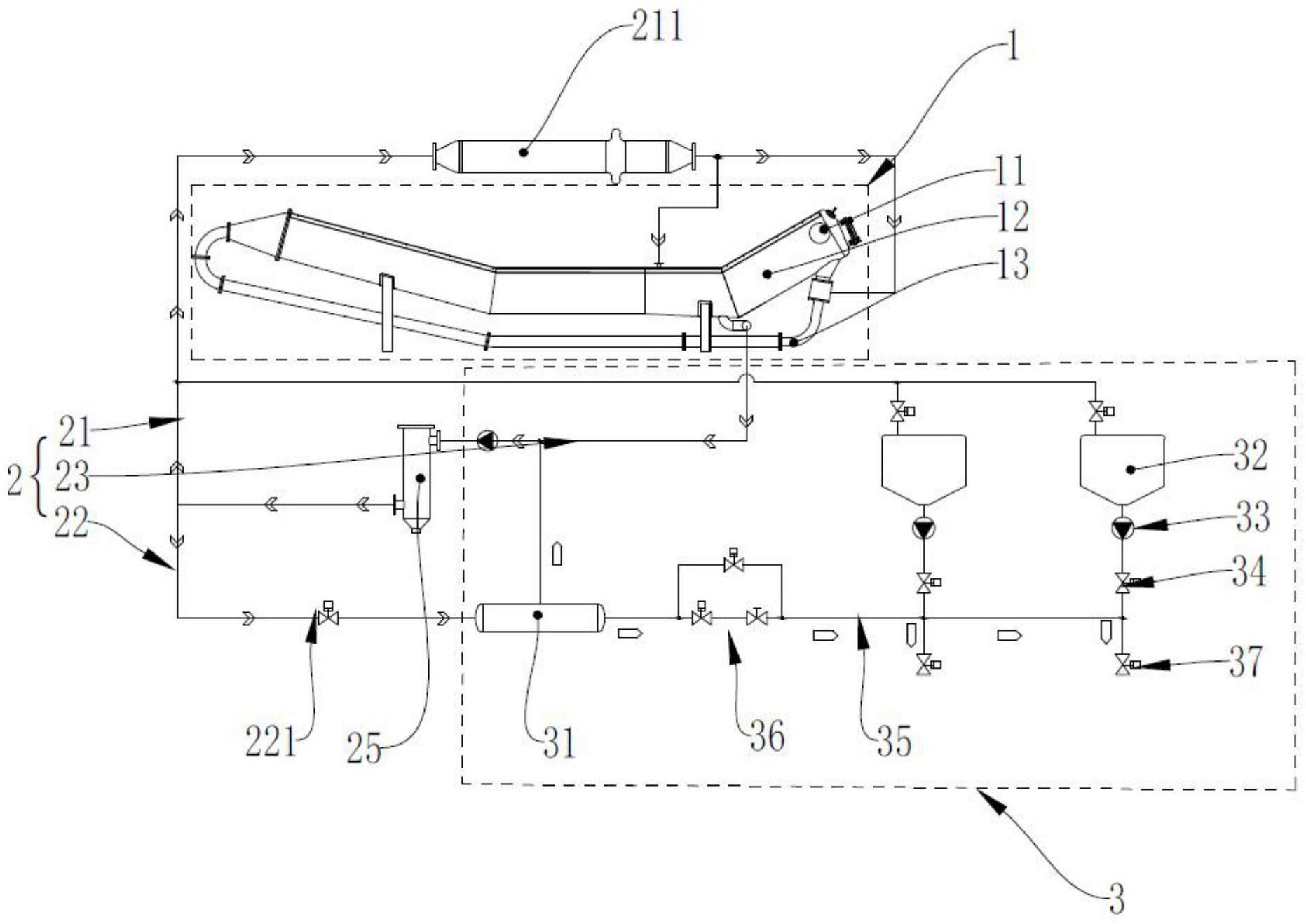

3、一种染色机染色的方法,包括织物循环系统和混料系统;

4、所述织物循环系统包括提布装置、缸体和导布管,所述缸体与所述导布管相连通,所述提布装置安装于所述缸体的前部,使织物在所述缸体和所述导布管内循环染色;

5、所述混料系统包括第一排水阀、混料装置和多个料桶,多个所述料桶的出料端均与所述混料装置相连通,所述第一排水阀连通所述混料装置和外部管道;

6、该染色机染色的方法包括以下步骤:

7、s0、织物从缸体的入口进入缸体内,所述提布装置使织物在所述缸体和所述导布管内循环;

8、s1、不同染料和助剂注入料桶中,多个料桶中的一个或几个料桶的染料和助剂进入混料装置中,并混合均匀形成混合染液;

9、s2、混料装置内的混合染液进入导布管和缸体内,对缸体和导布管内的织物进行染色;

10、s3、自缸体排出的混合染液回流至混料装置内,与混料装置内的染料和助剂进行混合,对混料装置内的染料和助剂稀释;

11、s4、重复步骤s2-s3,实现对缸体和导布管内织物的多次染色,直至织物染色均匀;

12、s5、织物染色完成后,向缸体注入清水,清水自所述缸体排出后,部分清水流入所述混料装置,通过所述第一排水阀排出,另一部分清水回流至所述缸体,自所述缸体流出后流入所述混料装置,通过所述第一排水阀排出。

13、进一步的,每个所述料桶的出料端均设有加料泵和第一注入阀;

14、多个所述料桶并排设置,多个所述料桶输出的染料和助剂汇入第二汇流支路,所述第二汇流支路设有阀门组件;

15、所述步骤s1中,打开不同所述料桶出料端的所述加料泵和所述第一注入阀,染料和助剂自所述料桶经过所述第一注入阀进入所述第二回流支路,染料和助剂经过阀门组件进入所述混料装置。

16、进一步的,所述混料装置的输出端设有主泵;

17、所述步骤s2中,混合染液自所述混合装置通过所述主泵泵入所述导布管和所述缸体。

18、进一步的,所述主泵的输出端设有热交换器;

19、所述步骤s2中,混合染液自所述主泵泵出后,经过所述热交换器加热,加热后的混合染液部分染料和助剂喷洒至所述缸体的各个部位,另一部分染料和助剂流入所述导布管。

20、进一步的,所述步骤s3中,混合染液依次经过所述缸体和混合阀进入所述混料装置。

21、进一步的,所述步骤s5中,包括以下步骤:

22、s501、通过缸体的入口往缸体内倒入清水,清水自缸体内通过主泵泵入混料装置或者回流至缸体或者回流至导布管;

23、s502、回流至缸体或者导布管的清水聚集于缸体内,自缸体通过主泵泵入混料装置;泵入混料装置的清水经过阀门组件后,由第一排水阀排出;

24、s503、重复步骤s501-步骤s502,直至织物循环系统和混料系统清洗干净。

25、进一步的,所述步骤s5中,还包括步骤s504:往料桶内注入清水,打开加料泵和第一注水阀,清水自料桶内经过加料泵和第一注水阀,从第一排水阀排出。

26、进一步的,所述s5步骤中,包括以下步骤:

27、s501、往料桶内注入清水,打开加料泵和第一注水阀,清水自料桶内经过加料泵和第一注水阀,从第一排水阀排出;

28、s502、通过缸体的入口往缸体内倒入清水,清水自缸体内通过主泵泵入混料装置或者回流至缸体或者回流至导布管;回流至缸体或者导布管的清水聚集于缸体内,自缸体通过主泵泵入混料装置;泵入混料装置的清水经过阀门组件后,由第一排水阀排出;

29、s503、重复步骤s501-步骤s502,直至织物循环系统和混料系统清洗干净。

30、进一步的,所述染色机染色的方法还包括染液循环系统,所述染液循环系统包括染料输出支路和染料回流支路;

31、所述染料输出支路的出料端与所述染料回流支路的出料端为第一汇流支路,所述主泵位于所述第一汇流支路;

32、所述染料输出支路连通所述导布管和所述混料装置,所述染料回流支路连通所述缸体和所述混料装置。

33、进一步的,所述缸体包括依次连通的缸头、缸身和缸尾;

34、织物在所述缸体内由所述缸尾移动到所述缸头,所述缸头沿织物的移动方向向上倾斜,所述缸尾沿织物的移动方向向下倾斜;

35、所述缸头的前端设有工作门,所述提布装置安装于所述缸头的前部;

36、所述提布装置的下方安装有水喷嘴,所述水喷嘴连通所述缸头和所述导布管的一端,所述导布管的另一端与所述缸尾相连通;

37、所述缸身底部设有出水口,所述出水口连通所述染料回流支路和所述缸体,所述水喷嘴连通所述染料输出支路和所述导布管。

38、进一步的,所述提布装置包括电机、变频器和提布辊,所述电机与所述变频器电连接,所述电机的输出端与所述提布辊连接;

39、所述电机驱动所述提布辊转动,使所述提布辊带动织物在缸体内移动,所述变频器用于调整所述提布辊的速度;

40、所述步骤s0中还包括控制提布辊转动速度的方法,所述控制提布辊转动速度的方法包括以下步骤:

41、s000、初始状态下,提布辊的扭矩值为a,提布辊的速度为b;

42、s001、电机的运行过程中,不断检测提布辊的扭矩值;

43、s002、若运行过程中的提布辊的扭矩值大于a,调整变频器的力矩,使得提布辊的速度降低;

44、s003、重新判断提布辊的扭矩值;

45、s004、若提布辊的扭矩值仍大于a,则关闭该提布装置的运行,人工介入,对织物进行调整,使之正常运行;

46、s005、若提布辊的扭矩值小于或等于a,则调整变频器的力矩,使得提布辊的速度回到b的速度状态。

47、本发明提供的技术方案可以包括以下有益效果:

48、本发明中,通过对染料和助剂的多次循环利用,优化了染色的生产工艺,降低了生产成本,同时缩短了染色时间,从而提高了生产效率,同时织物染色完成后能够对织物循环系统和混料系统进行清洗,解决了现有技术的染色机的加料系统在注料完成后,注料管道处会藏有少部分染料残余液,从而导致织物在下一次染其它颜色出现色点现象的问题。

- 还没有人留言评论。精彩留言会获得点赞!