一种抗菌防霉热风无纺布及其制备方法与流程

1.本发明涉及无纺布技术领域,尤其是涉及一种抗菌防霉热风无纺布及其制备方法。

背景技术:

2.热风无纺布隶属于热风粘合(热轧、热风)无纺布中的一种,是在纤维梳理成后,利用烘燥设备上的热风穿透纤网,使之受热而得以粘合生成的无纺布。且热风无纺布具有蓬松度高、弹性好的特点,现在被广泛应用于建筑、家居材料、医疗卫生等领域。被广泛应用的热风无纺布也给人们带来了很好的经济效益。

3.在公开号为cn101487171a的中国发明专利公开了一种热风无纺布,它是由纤维粘结而成,所用的纤维为双组分的低熔点纤维,或是双组分纤维与有色纤维、漂白涤纶、抗菌纤维中至少一种的混合纤维;该双组分纤维为内芯型结构,在该内芯型结构中,用低熔点、低密度的聚合物如pe制成皮,熔点较高的pp或pet制成芯。

4.针对上述中的相关技术,发明人认为由于上述热风无纺布抗菌防霉性较差,限制了其广泛应用。

技术实现要素:

5.为了使热风无防布具有抗菌防霉的效果,本技术提供一种抗菌防霉热风无纺布及其制备方法。

6.本技术提供的一种抗菌防霉热风无纺布及其制备方法,采用如下的技术方案:一种抗菌防霉热风无纺布的制备方法,包括如下制备步骤:s1:首先将蓖麻油和聚乙二醇混合均匀,真空除水2-3h,静置降温至30-50℃,然后在氮气保护下,加热至60-80℃,加入异佛尔酮二异氰酸酯,在搅拌下反应4-6h,降至室温,加入乙二胺的丙酮溶液,室温下反应搅拌1-2h,得到粘结剂;s2:将上述s1步骤中制备的粘结剂涂覆在热风无纺布表层,在50-65℃下干燥24-48h,并用水清洗过夜,得到粘结层;s3:将步骤s2中粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,反应30-45min,用去离子水反复冲洗3-5次,然后浸渍在溶菌酶溶液中、溶剂为磷酸盐缓冲溶液,反应40-60min,用水反复冲洗3-5次,在真空条件下干燥,再用水反复冲洗5-6次,干燥,得到改性粘结层;s4:将改性粘结层重复步骤s3,得到复合有抗菌防霉层的抗菌防霉热风无纺布。

7.通过采用上述技术方案,异佛尔酮二异氰酸酯与蓖麻油和聚乙二醇发生逐步加成聚合,制得聚氨酯粘合剂。聚氨酯是强极性和强亲水材料,其有优异的表面接触和润湿性能,因此能与基材表面发生良好的粘合。采用蓖麻油,一方面提高了聚氨酯的生物降解性能,另一方面蓖麻油的多羟基特性可增加反应位点,提高了粘合剂的粘合强度;然后通过加入乙二胺使聚氨酯氨基化,得到表面带有氨基的聚氨酯,由此使粘结层表面带有正电荷。

8.再通过将表面带正电荷的粘结层浸渍在单宁酸溶液中,带负电荷的单宁酸吸附在粘结层表面,制备出具有接枝单宁酸的粘结层,接着浸渍在溶菌酶溶液中,带正电的溶菌酶再次吸附到单宁酸的表面,如此交替吸附带相反电荷的化合物,使热风无纺布表层具有单宁酸与溶菌酶交替复配的抗菌防霉层。

9.溶菌酶是一种能水解致病菌中黏多糖的碱性酶,主要通过破坏细胞壁,导致细胞壁破裂内容物逸出而使细菌溶解,具有抗菌和防霉作用。单宁酸是一类多酚类化合物,具有抗菌、抗寄生虫、抗病毒等多种生物活性,具有结合和沉淀蛋白质的能力。将溶菌酶和单宁酸复配结合接枝到无纺布材料表面使无纺布具有抗菌防霉性能。

10.可选的,所述热风无纺布采用所述热风无纺布采用皮芯结构的聚乙烯/聚酯复合纤维,皮层为聚乙烯纤维,芯层为聚酯纤维。

11.通过采用上述的技术方案,热风无纺布隶属于热风粘合(热轧、热风)无纺布中的一种,是在纤维梳理成后,利用烘燥设备上的热风穿透纤网,使之受热而得以粘合生成的无纺布,皮芯结构聚乙烯/聚酯复合纤维具有蓬松、棉柔的特点,广泛应用于热风无纺布的制造中。

12.可选的,所述所述异佛尔酮二异氰酸酯与聚乙二醇的重量比为(1.8-2.2):1。

13.通过采用上述技术方案,异佛尔酮二异氰酸酯的异氰酸酯基(-nco)与聚乙二醇的多元醇,在添加剂下反应生成聚氨酯,聚氨酯的性能受异佛尔酮二异氰酸酯和多元醇类型的影响很大。通过采用上述的摩尔比,调整单体的加入比例,合理调节聚氨酯分子中柔性与刚性、极性与非极性链段的比例,以及聚乙二醇的羟基反应位点,以达到具有良好粘合性能的聚氨酯粘合剂。

14.可选的,其中蓖麻油占蓖麻油、聚乙二醇、异佛尔酮二异氰酸酯质量总和的4-12%。

15.通过采用上述技术方案,蓖麻油的多羟基的特性可增加反应位点,增加分子链缠绕,使聚合物内部交联形成网状结构,适量的蓖麻油添加,能够提高聚氨酯粘合剂的粘合强度,过量添加,会造成粘结剂的流动性变差,进而影响涂覆性能。

16.可选的,所述步骤s2中粘结剂浓度为3-10%。

17.通过采用上述技术方案,适量的涂覆浓度使粘结剂在基材表面形成一层粘结膜,与基材层达到良好的粘结能力,再接枝抗菌防霉剂,使基材层与抗菌防霉层有效结合,涂覆液浓度过底无法起到粘结性,浓度过高涂覆使无法在基材表层流平。

18.可选的,磷酸盐缓冲溶液的ph为6-7.6。

19.通过采用上述技术方案,磷酸盐缓冲溶液作为溶剂,用于溶解保护单宁酸、溶菌酶,稳定适宜的离子环境,保持单宁酸和溶菌酶的生物活性。

20.可选的,单宁酸的浓度为0.9-1.5mg/ml。

21.通过采用上述技术方案,采用上述的单宁酸浓度,带负电的单宁酸分子通过正负电荷吸附在带正电的氨基化聚氨酯上,增加单宁酸的浓度,提高单宁酸的吸附量,达到抗菌防霉的效果。

22.可选的,溶菌酶的浓度为1-1.7mg/ml。

23.通过采用上述技术方案,采用上述的溶菌酶浓度,带正电的溶菌酶分子通过正电荷吸附在带负电的单宁酸表面,增加溶菌酶的浓度,提高溶菌酶的吸附量,进而将单宁酸和

溶菌酶复配结合到热风无纺布基材上,使热风无纺布具有抗菌防霉的效果。

24.可选的,一种抗菌防霉热风无纺布,采用上述任一所述的抗菌防霉热风无纺布的制备方法制备得到。

25.通过采用上述的技术方案,通过在热风无纺布表层复合抗菌防霉层,从而使热风无纺布具有抗菌防霉性能,提升其广泛应用价值。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用正负电荷的依次交替吸附过程,带负电荷的单宁酸吸附在带正电荷的聚氨酯表面,制备出具有接枝单宁酸的聚氨酯,接着浸渍在溶菌酶溶液中,带正电的溶菌酶再次吸附到单宁酸的表面,如此交替吸附带相反电荷的化合物,使无纺布表层具有单宁酸与溶菌酶交替复配的抗菌防霉层。

27.2、本技术中优选采用溶菌酶和单宁酸复配接枝到无纺布材料表面,溶菌酶是一种能水解致病菌中黏多糖的碱性酶,主要通过破坏细胞壁,导致细胞壁破裂内容物逸出而使细菌溶解,具有抗菌和防霉作用。单宁酸是一类多酚类化合物,具有抗菌、抗寄生虫、抗病毒等多种生物活性,将两者结合提高抗菌防霉的效果。

具体实施方式

28.以下结合实施例与对比例对本技术作进一步详细说明。

29.提供以下实施例和对比例的原料来源:实施例与对比例的原料均可市售购得,一种抗菌防霉热风无纺布的制备方法的实施例实施例1一种抗菌防霉热风无纺布的制备方法,包括以下步骤:s1:首先将0.36kg蓖麻油和1.07kg聚乙二醇在搅拌罐混合搅拌均匀,真空除水2-3h,静置降温至40℃,然后在氮气保护下,加热至70℃,加入2.14kg异佛尔酮二异氰酸酯,在100rpm的转速下缓慢搅拌反应5h,加入0.12kg乙二胺溶液,溶剂为丙酮,乙二胺与丙酮的重量比为1:1,室温下反应搅拌1.5h,并用去离子水清洗过夜,得到粘结剂;s2:将上述s1步骤中制备的浓度为5wt%的粘结剂涂覆在热风无纺布上,热风无纺布采用皮芯结构的聚乙烯/聚酯复合纤维制成,皮层为聚乙烯纤维,芯层为聚酯纤维。在60℃下干燥40h,并用去离子水清洗过夜,得到粘结层;s3:将步骤s2中粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,其中单宁酸的质量浓度为1mg/ml,磷酸盐缓冲溶液的ph为7.2,反应35min,用水反复冲洗4次,然后浸渍在溶菌酶溶液中、溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1.5mg/ml,磷酸盐缓冲溶液的ph为7.2,反应40min,用磷酸盐溶液反复冲洗4次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到改性粘结层,s4:将改性粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,其中单宁酸的质量浓度为1mg/ml,磷酸盐缓冲溶液的ph为7.2,反应35min,用水反复冲洗4次,然后浸渍在溶菌酶溶液中、溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1.5mg/ml,磷酸盐缓冲溶液的ph为7.2,反应40min,用磷酸盐溶液反复冲洗4次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到复合有抗菌防霉层的抗菌防霉热风无纺布。

30.实施例2

s1:首先将0.17kg蓖麻油和1.07kg聚乙二醇在搅拌罐混合搅拌均匀,真空除水2-3h,静置降温至30℃,然后在氮气保护下,加热至60℃,加入1.9kg异佛尔酮二异氰酸酯,在100rpm的转速下缓慢搅拌反应4h,加入0.12kg乙二胺的丙酮溶液,乙二胺与丙酮的重量比为1:1,室温下反应搅拌1h,并用去离子水清洗过夜,得到粘结剂;s2:将上述s1步骤中制备的浓度为3wt%的粘结剂涂覆在热风无纺布上,热风无纺布采用皮芯结构的聚乙烯/聚酯复合纤维制成,皮层为聚乙烯纤维,芯层为聚酯纤维。在50℃下干燥24h,并用去离子水清洗过夜,得到粘结层;s3:将步骤s2中粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液中,其中单宁酸的质量浓度为0.9mg/ml,磷酸盐缓冲溶液的ph为6,反应30min,用水反复冲洗3次,然后浸渍在溶菌酶溶液中,溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1mg/ml,磷酸盐缓冲溶液的ph为6,反应45min,用水反复冲洗3次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到改性粘结层;s4:将改性粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,其中单宁酸的质量浓度为0.9mg/ml,磷酸盐缓冲溶液的ph为6,反应30min,用水反复冲洗3次,然后浸渍在溶菌酶溶液中,溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1mg/ml,磷酸盐缓冲溶液的ph为6,反应45min,用水反复冲洗3次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到复合有抗菌防霉层的抗菌防霉热风无纺布。

31.实施例3s1:首先将0.47kg蓖麻油和1.07kg聚乙二醇在搅拌罐混合搅拌均匀,真空除水2-3h,静置降温至50℃,然后在氮气保护下,加热至80℃,加入2.35kg异佛尔酮二异氰酸酯,在100rpm的转速下缓慢搅拌反应6h,加入0.12kg乙二胺的丙酮溶液中,室温下反应搅拌1-1.5h,并用去离子水清洗过夜,得到粘结剂;s2:将上述s1步骤中制备的浓度为10wt%的粘结剂涂覆在热风无纺布上,热风无纺布采用皮芯结构的聚乙烯/聚酯复合纤维制成,皮层为聚乙烯纤维,芯层为聚酯纤维。在65℃下干燥48h,并用去离子水清洗过夜,得到粘结层;s3:将步骤s2中粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,其中单宁酸的质量浓度为1.5mg/ml,磷酸盐缓冲溶液的ph为7.6,反应45min,用磷酸盐溶液反复冲洗5次,然后浸渍在溶菌酶溶液中,溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1.7mg/ml,磷酸盐缓冲溶液的ph为7.6,反应30min,用磷酸盐溶液反复冲洗5次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到改性粘结层;s4:将改性粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,其中单宁酸的质量浓度为1.5mg/ml,磷酸盐缓冲溶液的ph为7.6,反应45min,用磷酸盐溶液反复冲洗5次,然后浸渍在溶菌酶溶液中,溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1.7mg/ml,磷酸盐缓冲溶液的ph为7.6,反应30min,用磷酸盐溶液反复冲洗5次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到复合有抗菌防霉层的抗菌防霉热风无纺布。

32.实施例4一种抗菌防霉热风无纺布的制备方法,与实施例2的不同之处在于,步骤s2中粘结剂浓度为2%。

33.实施例5

一种抗菌防霉热风无纺布的制备方法,与实施例3的不同之处在于,步骤s2中粘结剂浓度为11%。

34.实施例6一种抗菌防霉热风无纺布的制备方法,与实施例2的不同之处在于,磷酸盐缓冲溶液的ph为5。

35.实施例7一种抗菌防霉热风无纺布的制备方法,与实施例3的不同之处在于,磷酸盐缓冲溶液的ph为8。

36.实施例8一种抗菌防霉热风无纺布的制备方法,与实施例2的不同之处在于,磷单宁酸的浓度为0.7mg/ml。

37.实施例9一种抗菌防霉热风无纺布的制备方法,与实施例3的不同之处在于,单宁酸的浓度为1.8mg/ml。

38.实施例10一种抗菌防霉热风无纺布的制备方法,与实施例2的不同之处在于,溶菌酶的浓度为0.8mg/ml。

39.实施例11一种抗菌防霉热风无纺布的制备方法,与实施例3的不同之处在于,溶菌酶的浓度为2mg/ml。

40.对比例对比例1一种抗菌防霉热风无纺布的制备方法,与实施例1的不同之处在于,原料不包括单宁酸,制备步骤不包括s4,步骤s3的具体制备步骤如下:将步骤s2中粘结层浸渍在溶菌酶溶液中,溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1.5mg/ml,磷酸盐缓冲溶液的ph为7.2,反应40min,用水反复冲洗4次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到复合有抗菌防霉层的抗菌防霉热风无纺布。

41.对比例2一种抗菌防霉热风无纺布的制备方法,与实施例1的不同之处在于,原料不包括溶菌酶,不包括步骤s4,步骤s3的具体制备步骤如下:将步骤s2中粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,其中单宁酸的质量浓度为1mg/ml,磷酸盐缓冲溶液的ph为7.2,反应35min,用水反复冲洗4次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到复合有抗菌防霉层的抗菌防霉热风无纺布。

42.对比例3一种抗菌防霉热风无纺布的制备方法,与实施例1的不同之处在于,不包括步骤s4,具体制备步骤如下:s1:首先将0.36kg蓖麻油和1.07kg聚乙二醇在搅拌罐混合搅拌均匀,真空除水2-3h,静置降温至40℃,然后在氮气保护下,加热至70℃,加入2.14kg异佛尔酮二异氰酸酯,在100rpm的转速下缓慢搅拌反应5h,加入0.12kg乙二胺溶液,溶剂为丙酮,乙二胺与丙酮的重

量比为1:1,室温下反应搅拌1.5h,并用去离子水清洗过夜,得到粘结剂;s2:将上述s1步骤中制备的浓度为5wt%的粘结剂涂覆在热风无纺布上,热风无纺布采用皮芯结构的聚乙烯/聚酯复合纤维制成,皮层为聚乙烯纤维,芯层为聚酯纤维。在60℃下干燥40h,并用去离子水清洗过夜,得到粘结层;s3:将步骤s2中粘结层浸渍在单宁酸溶液中,溶剂为磷酸盐缓冲溶液,其中单宁酸的质量浓度为1mg/ml,磷酸盐缓冲溶液的ph为7.2,反应35min,用水反复冲洗4次,然后浸渍在溶菌酶溶液中、溶剂为磷酸盐缓冲溶液,其中溶菌酶的质量浓度为1.5mg/ml,磷酸盐缓冲溶液的ph为7.2,反应40min,用磷酸盐溶液反复冲洗4次,在真空条件下干燥,再用水反复冲洗5次,在40℃下干燥6h,得到复合有抗菌防霉层的抗菌防霉热风无纺布。

43.性能检测试验实验样品:采用实施例1-11以及对比例1-3制备的抗菌防霉热风无纺布作为试样进行抑菌性能测试和防霉效果评估。

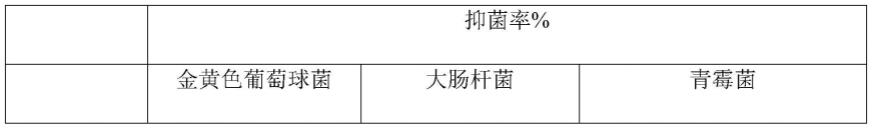

44.实验方法:采用美国aatcc100-1996标准测试抑菌率,抑菌率=(24h后空白对照活菌数-24h后试样活菌数)/24h后空白对照样活菌数,测试菌种选取金黄色葡萄球菌、大肠杆菌、青霉菌的菌种抑菌率。采用jisz2911-2010日本抗霉性实验方法测试菌种黑曲霉、桔青霉的抗霉率。

45.检测结果:如表1和表2所示。

46.表1抗菌率性能检测试验结果

表2抗霉率性能检测试验结果

结合实施例2-3和实施例4-5并结合表1和2可以看出,实施例2-3的抗菌防霉效果优于实施例4-5,由于涂覆液浓度过底无法起到粘结性,且吸附位点降低,单宁酸的吸附量下降,抗菌防霉效果降低,浓度过高,粘度增大,无法均匀涂覆。因此,适宜的涂覆浓度能够起到最佳粘结效果。

47.结合实施例2-3和实施例6-7并结合表1和2可以看出,实施例2-3的性能优于实施例6-7,由于低于或高于最佳的ph环境,都会导致吸附量的降低,使抗菌和防霉性能下降;因此,适宜的ph能稳定离子环境,保证单宁酸、溶菌酶的正负电荷的稳定性。

48.结合实施例2-3和实施例8-9并结合表1和2可以看出,实施例2-3的性能优于实施例8-9,单宁酸的浓度高低影响单宁酸在无纺布基材上的吸附量,浓度低,吸附量少,浓度高,吸附位点过饱和,达不到最佳的吸附量。

49.结合实施例2-3和实施例10-11并结合表1和2可以看出,实施例2-3的性能优于实施例10-11,低浓度的溶菌酶,吸附量少,性能降低;高浓度的溶菌酶,吸附位点过饱和,达不到最佳的吸附量。

50.结合实施例1和对比例1-2并结合表1和2可以看出,实施例1的抗菌防霉效果优于对比例1-2,证明,单宁酸与溶菌酶复配的抗菌防霉效果优于只添加单组分的效果。

51.结合实施例1和对比例3并结合表1和2可以看出,实施例1的抗菌防霉效果优于对比例3,证明,经过交替吸附带相反电荷的化合物,与单次吸附相比,单宁酸与溶菌酶交替复配的抗菌防霉效果更优。

52.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1