一种仿真皮水性聚氨酯超纤基布的制备方法与流程

本发明属于超细纤维合成革,涉及一种仿真皮水性聚氨酯超纤基布的制备方法。

背景技术:

1、天然皮革有着透气、柔软、富有弹性、穿着舒适等优点,被广泛应用于生活生产当中;但是天然皮革也存在着出材率低、厚度均匀性差、水洗收缩、易腐烂等缺点。超细纤维合成革目前被认为是代替天然皮革的最佳材料,通常以海岛型纤维制得非织造布并含浸聚氨酯树脂,经过开纤后,每根海岛纤维分离为一束超细纤维,形成三维交织的网状结构,这种结构与天然皮革中的束状胶原纤维极为相似,超细纤维合成革甚至大部分物理性能都优于天然皮革。但是常规超细纤维合成革中聚氨酯树脂从表面到内部呈均匀地分布,纤维革上下密度均一,没有天然皮革的梯度结构,真皮感较差。

2、现有技术cn114086401a公开了一种能够获得良好的聚氨酯梯度分布内在结构的超纤基布的制备方法,其利用化学反应发泡推动聚氨酯运动实现期望的聚氨酯排、布,然而这种方法的加工过程过于复杂,过程控制点过多,不利于高效的工业化实施;并且在制备过程需要外加无机酸等产生一定的二氧化碳排放。

3、因此,研究一种仿真皮水性聚氨酯超纤基布的制备方法,以解决现有技术中工艺复杂、不环保的问题具有十分重要的意义。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,提供一种仿真皮水性聚氨酯超纤基布的制备方法。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种仿真皮水性聚氨酯超纤基布的制备方法,包括以下步骤:

4、(1)制备水性聚氨酯浸渍料;

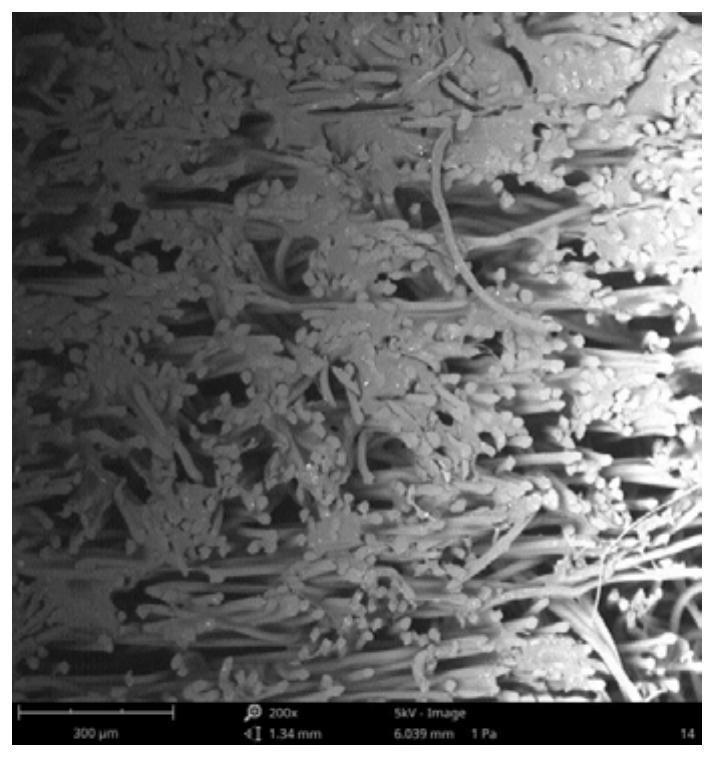

5、水性聚氨酯浸渍料在25℃温度下的动力粘度μ为5-57mpa·s;水性聚氨酯浸渍料的动力粘度对最终产品的梯度分布有影响,动力粘度过大时,水性聚氨酯浸渍料的沉降运动困难;

6、(2)使用水性聚氨酯浸渍料浸渍表观密度ρ为0.23-0.26g/cm3的海岛纤维无纺布,控制水性聚氨酯浸渍料带液率为150-240%,得到湿布;

7、选择0.23-0.26g/cm3的无纺布表观密度是为了实现在浸渍步骤中水性聚氨酯在无纺布中的沉降、成品基布手感及成本的控制目的,当小于0.23g/cm3时,成品基布中纤维较少,为保证手感需填充较多树脂导致成本较高;大于0.26g/cm3时,无纺布中纤维排列较密,毛细管效应对水性聚氨酯在无纺布中的沉降作用阻碍明显,使水平静置时间大大增加或无明显沉降现象发生;

8、基布的手感由超细纤维和聚氨酯树脂共同提供,由于纤维成本比聚氨酯低,无纺布密度低则需要填充更多的聚氨酯导致成本大幅度增加,密度过高则填充聚氨酯较少,使超纤基布丧失类似天然皮革舒适弹性的手感;因此,现有超纤技术通常将聚氨酯树脂均匀充满整个无纺布内部空间,控制无纺布密度在0.275-0.310g/cm3,以此可以在会的良好手感的同时降低成本;然而现有常规的无纺布密度并不适合于本发明中水性聚氨酯的沉降,本发明通过控制浸渍后水性聚氨酯的静置沉降来获得梯度分布,过密的无纺布密度会导致毛细管作用,致使沉降困难;本发明通过控制无纺布密度0.23-0.26g/cm3,使水性聚氨酯在无纺布中呈梯度分布,既能保持超纤基布弹性柔软的手感,又能赋予类似真皮差异化的手感;

9、本发明控制带液率为150-240%,带液率过高,无纺布中空隙少,不利于水性聚氨酯沉降形成阶梯分布;带液率低,即水性聚氨酯浸渍料上浆量少,聚氨酯树脂无足够沉降动力,水平放置时间较长或不能形成明显阶梯分布;

10、(3)将湿布水平放置在平台上静置t min,t=a×(475ρ-65)±15,需注意,ρ的单位为g/cm3,计算t的数值时,只代入ρ的数值,不代入单位;μ在(1-20]mpa·s时,a=0.99;μ在(21-40]mpa·s时,a=1;μ在(40-60]mpa·s时,a=1.01;

11、此公式针对本发明所提及无纺布、水性聚氨酯及相应助剂配方经实验结果统计得到,由于水性聚氨酯乳液在无纺布中的沉降是使聚氨酯在无纺布中由均匀分布→阶梯分布→底部集中分布的一个过程,经过电镜观察实验结果,经统计在此公式内的实验样品中水性聚氨酯有较好的梯度分布;水平放置时间短,乳液沉降运动不充分,在无纺布中未出现明显的梯度分布;水平放置时间过长,乳液主要沉降至无纺布底面一侧,未达到乳液在无纺布中梯度分布的目的;适宜的静置时间与无纺布的密度呈正相关性,无纺布密度越大,无纺布中的空隙越小,需要的沉降时间越长,a×(475ρ-65)基本为最佳浸渍时间,在该时间上下15min均是被允许的;

12、(4)控制静置后的湿布上的水性聚氨酯浸渍料在1min内固化;固化时间过长,无纺布中浸渍的水性聚氨酯继续沉降会影响水性聚氨酯在无纺布中的梯度分布结果;

13、(5)烘干后减量去除海相,即得仿真皮水性聚氨酯超纤基布。

14、水性聚氨酯浸渍料动力粘度、无纺布密度、带液率、静置时间和固化时间的相互匹配,营造了浸渍液在无纺布间隙中呈现梯度分布的填充状态。在本发明中选择0.23-0.26g/cm3的无纺布表观密度相比于现有技术使用的无纺布的表观密度更低,这是因为本发明所使用的水性聚氨酯在常温下拥有与水类似的流动性,在该密度区间的无纺布中会随着水平放置时间的增加,发生明显的竖直向下的沉降,从而使水性聚氨酯在无纺布中呈梯度分布,无纺布密度越大,毛细管效应越明显,树脂沉降作用越弱。水性聚氨酯浸渍料带液率应适于所述的无纺布的表观密度的范围,控制带液率为150-240%,水性聚氨酯浸渍料带液率高,无纺布中空隙少,不利于水性聚氨酯渗透形成阶梯分布;水性聚氨酯浸渍料带液率低,即水性聚氨酯树脂上浆量少,水性聚氨酯无足够渗透动力,不能形成明显阶梯分布。在浸渍完成的初期,水性聚氨酯在基布中的分布是相对均匀的,相比于传统工艺理念,需要新增聚氨酯沉降能力的考量,而沉降能力由无纺布间隙和浸渍带液率共同决定;在浸渍完后,需要新增水平放置的环节,在该环节,聚氨酯浸渍液依靠重力的作用进行分布的调整而获得具有梯度分布的效果,在特定的时间范围下完成静置,时间过短或者过长,均会导致梯度分布的不理想,然后利用水性聚氨酯的温度特性,及时固化将所述梯度分布定型。

15、作为优选的技术方案:

16、如上所述的一种仿真皮水性聚氨酯超纤基布的制备方法,步骤(1)中,水性聚氨酯浸渍料主要由电解质敏感型水性聚氨酯乳液和质量浓度为0.7~2.3%的一价电解质溶液组成,一价电解质溶液在水性聚氨酯浸渍料中的质量占比≥15wt%,水性聚氨酯浸渍料的固含量与水性聚氨酯浸渍料带液率配合保证步骤(2)中海岛纤维无纺布中水性聚氨酯含量为27%-36%,海岛纤维无纺布中水性聚氨酯含量%=(水性聚氨酯浸渍料的固含量×水性聚氨酯浸渍料带液率)/(水性聚氨酯浸渍料的固含量×水性聚氨酯浸渍料带液率+1);

17、一价电解质溶液在水性聚氨酯浸渍料中的质量占比大于15wt%时,在该质量浓度范围内的电解质溶液加入电解质敏感型水性聚氨酯乳液中赋予水性聚氨酯乳液热敏的特性,浓度低无此效果,浓度过高则会使水性聚氨酯乳液发生破乳;

18、一价电解质溶液作为助凝剂,本发明通过调节助凝剂的含量可以使得水性聚氨酯浸渍料在水平放置厚度为2mm的条件下,于80℃下静置1min即可完全凝胶固化,丧失流动性;由于该水性聚氨酯浸渍料凝胶固化行为通过温度触发,在低温下该水性聚氨酯流动沉降性能不受影响;温度升高,水性聚氨酯动力粘度迅速变大凝胶固化,丧失流动性,树脂凝胶固定在相应位置;

19、海岛纤维无纺布中水性聚氨酯含量低,基布手感缺乏肉感,海岛纤维无纺布中水性聚氨酯含量高,基布手感硬,不柔软。

20、如上所述的一种仿真皮水性聚氨酯超纤基布的制备方法,步骤(4)中,固化采用热处理的方式,热处理的温度为80℃以上,热处理的时间至少为1min,热处理使在无纺布中梯度分布的水性聚氨酯浸渍料受热后动力粘度迅速变大,丧失流动性,树脂凝胶固定在相应位置,保留其在无纺布中的梯度分布。

21、需知,本发明优选采用热致凝胶技术(即采用含一价电解质的水性聚氨酯浸渍料和热处理的方式)的目的是实现水性聚氨酯浸渍料的快速固化,本发明的保护范围包括但不限于此,其它能够实现水性聚氨酯浸渍料的快速固化的技术同样适用于本发明。

22、如上所述的一种仿真皮水性聚氨酯超纤基布的制备方法,步骤(2)中,海岛纤维无纺布的表观密度ρ为0.24-0.245g/cm3。

23、如上所述的一种仿真皮水性聚氨酯超纤基布的制备方法,步骤(2)中,海岛纤维无纺布中的海相为水溶性聚酯。

24、如上所述的一种仿真皮水性聚氨酯超纤基布的制备方法,步骤(5)中,减量采用碱减量或水减量的方法;本发明采用碱减量或水减量的方法将海相抽出,整个生产过程中不使用溶剂以减少环境的污染,并且水减量海相聚合物可重复利用。

25、如上所述的一种仿真皮水性聚氨酯超纤基布的制备方法,仿真皮水性聚氨酯超纤基布的回弹时间为50~64s,仿真皮水性聚氨酯超纤基布中树脂越接近理想的梯度分布,回弹时间越慢,同时基布手感越接近真皮,拥有真皮柔软差异化的手感。

26、有益效果

27、(1)本发明的一种仿真皮水性聚氨酯超纤基布的制备方法,工艺简单;

28、(2)本发明的一种仿真皮水性聚氨酯超纤基布中的聚氨酯具有良好的纵向分布梯度;

29、(3)本发明的一种仿真皮水性聚氨酯超纤基布具有良好的回弹性。

- 还没有人留言评论。精彩留言会获得点赞!