一种耐磨无纺布及其生产工艺的制作方法

本技术涉及无纺布,更具体地说,它涉及一种耐磨无纺布及其生产工艺。

背景技术:

1、无纺布是一种不需要纺纱织布而形成的织物,只是将纺织短纤维或者长丝进行定向或随机排列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成;无纺布具有防潮、透气、柔韧、质轻、不助燃、易分解、无毒无刺激性、色彩丰富、价格低廉、可循环再用等特点,广泛应用于农用薄膜、制鞋、制革、床垫、印刷、汽车、建材,家具、医疗等多个行业。

2、但是,无纺布的耐磨性能差,使用一段时间后,其表面会被磨起毛,直接影响无纺布的使用性能和外观。现有无纺布的耐磨改性方法,通常是在无纺布的两个表面贴附上防磨胶,甚至是硬质防磨胶层,虽然起到了防磨的效果,但也失去了无纺布本身的柔软特性。因此,亟需提出一种耐磨无纺布及其生产工艺,以解决现有无纺布的耐磨性差的问题,进一步扩大无纺布的应用范围。

技术实现思路

1、为了解决现有无纺布的耐磨性差的问题,本技术提供了一种耐磨无纺布及其生产工艺。

2、第一方面,本技术提供了一种耐磨无纺布,采用如下的技术方案:

3、一种耐磨无纺布,包括以下重量份原料:改性聚丙烯40-80份、氧化石墨烯接枝的剑麻纤维20-30份、抗氧化剂6-9份、增塑剂3-7份、粘结剂1-5份;

4、所述改性聚丙烯,包括以下重量份原料:预处理的聚丙烯60-100份、纳米氧化铝5-9份、纳米二氧化硅3-6份、β-环糊精8-12份、木质素磺酸钠2-3份、聚乙烯亚胺乙醇溶液20-30份、水60-100份。

5、通过采用上述技术方案,本技术的耐磨无纺布的原料包括改性聚丙烯、氧化石墨烯接枝的剑麻纤维、抗氧化剂、增塑剂、粘结剂,且将各组分的重量份控制在一定的范围内,各组分之间相互作用,使得无纺布具有优异的耐磨性能;另外,改性聚丙烯以预处理的聚丙烯为主要原料,加入纳米氧化铝和纳米二氧化硅,二者协同作用,有效增强了改性聚丙烯的耐磨性能;添加的β-环糊精,能够促进纳米氧化铝和纳米二氧化硅之间的相互作用,同时还添加聚乙烯亚胺乙醇溶液、木质素磺酸钠,提高了改性聚丙烯的综合性能,进一步增强了无纺布的耐磨性能。

6、优选的,所述预处理的聚丙烯,由以下方法制得:

7、将聚丙烯研磨成粉末后,先与溶剂充分混合,进行静置溶胀2-3h后,在120-130℃下蒸发溶剂,随后保温静置陈化1-2h,得陈化料;陈化料再经等离子体处理,得预处理的聚丙烯。

8、优选的,所述溶剂的质量为聚丙烯的3-5倍;所述溶剂由质量比为7:4-5的甲苯与乙酸乙酯混合而得。

9、优选的,所述等离子体的处理条件为:抽真空后,通入氮气,气流量为20-40cm3/s,功率为40-80kw,电压为380v,处理时间为240-300s。

10、通过采用上述技术方案,本技术以甲苯和乙酸乙酯的混合物为溶剂,进行聚丙烯的溶胀,使得溶剂分子进入聚丙烯的结晶区,溶剂挥发后,会在聚丙烯的表面形成细小的空洞,增加了聚丙烯的比表面积;同时还采用等离子体处理陈化料,使得聚丙烯的表面生成活性基团;并在聚丙烯的预处理的过程中,控制各工艺参数,使得预处理的聚丙烯表面的活性基团增多,进一步加强与其他组分之间的结合。

11、优选的,所述改性聚丙烯,由以下方法制得:

12、s1、将纳米氧化铝、纳米二氧化硅加入浓度为6-10wt%的聚乙烯亚胺乙醇溶液中,在50-60℃下,以转速600-800r/min搅拌反应2-4h后,过滤,洗涤,干燥,得混合物;

13、s2、将步骤s1所得的混合物、β-环糊精、木质素磺酸钠、预处理的聚丙烯加入水中,在60-80℃下,以转速800-1200r/min搅拌反应1-2h后,过滤,洗涤,烘干,得改性聚丙烯。

14、通过采用上述技术方案,本技术先将纳米氧化铝和纳米二氧化硅进行胺化,再与β-环糊精、预处理的聚丙烯,在木质素磺酸钠的分散作用下,各组分之间以化学键紧密结合,使得改性聚丙烯的耐磨性得到极大提高。优选的,所述氧化石墨烯接枝的剑麻纤维,由以下方法制得:

15、先将剑麻纤维加入浓度为20-30wt%的氢氧化钠溶液,处理30-60min后,过滤,得碱处理的剑麻纤维;再将碱处理的剑麻纤维浸泡于氧化石墨烯分散液中,并置于紫外灯下照射,功率为200-600w,波长为250-400nm,时间为1-2h,随后过滤,洗涤,干燥,得氧化石墨烯接枝的剑麻纤维。

16、优选的,所述氧化石墨烯分散液,由以下方法制得:

17、将氧化石墨烯与四氢呋喃按质量比为1:4-6进行混合后,超声分散30-60min,得氧化石墨烯分散液。

18、优选的,所述剑麻纤维、氢氧化钠溶液与氧化石墨烯分散液的质量比为1:6-10:10-20。

19、通过采用上述技术方案,本技术用碱处理剑麻纤维,可以除去剑麻纤维表面的胶质,增大了剑麻纤维与氧化石墨烯之间的接触面积,同时还采用了紫外灯照射,有效提高了氧化石墨烯在剑麻纤维表面的接枝率,使得氧化石墨烯接枝的剑麻纤维具有优异的耐磨性能和拉伸性能。

20、优选的,所述抗氧化剂由质量比为3-8:11的纳米二硫化钼和木质素混合而得。

21、通过采用上述技术方案,本技术的抗氧化剂由纳米二硫化钼和木质素按照一定质量比进行混合而得,二者以氢键的形式结合,协同增效,能够提高无纺布的抗老化性能,同时纳米二硫化钼还能起到增强无纺布耐磨性能的作用。

22、优选的,所述增塑剂由质量比为4:5-9的歧化松香和季戊四醇混合而得。

23、通过采用上述技术方案,本技术的增塑剂由一定质量比的歧化松香和季戊四醇混合而得,二者相互辅助,有利于增加改性聚丙烯的流动性,进而使得无纺布的柔韧性得到显著增强。

24、优选的,所述粘结剂为聚乙烯醇和/或聚合氯化铝。

25、通过采用上述技术方案,本技术的粘结剂为聚乙烯醇和/或聚合氯化铝,使得无纺布的结构更加紧密,性能更加优异。

26、第二方面,本技术提供了一种耐磨无纺布的生产工艺,采用如下技术方案:

27、一种耐磨无纺布的生产工艺,包括以下步骤:

28、将改性聚丙烯、抗氧化剂、增塑剂、粘结剂混合后,进行熔融纺丝,得复合纤维;复合纤维与氧化石墨烯接枝的剑麻纤维进行梳理后铺网,随后经针刺,热轧,卷绕,烘干,得耐磨无纺布。

29、优选的,所述熔融纺丝工艺为:纺丝、冷却、上油、牵伸、热定型和卷绕;其中,纺丝温度为200-240℃,纺丝速度为3600-4000m/min,总牵伸倍率为2-5倍,热定型温度为120-130℃,卷绕速度为2000-3000m/min。

30、优选的,所述针刺的针频为500-700刺/min,针深为6-10mm;热轧的温度为215-225℃。

31、通过采用上述技术方案,在耐磨无纺布的生产过程中,以控制熔融纺丝工艺的参数来实现制得的复合纤维具有优异的耐磨性能和力学性能;随后复合纤维与氧化石墨烯接枝的剑麻纤维进行梳理后铺网,通过控制针刺工艺参数和热轧温度,保证制得的耐磨无纺布的耐磨性能、力学性能均有所增强。本技术的耐磨无纺布的生产工艺,步骤简单,成本低,优化了耐磨无纺布的综合性能。

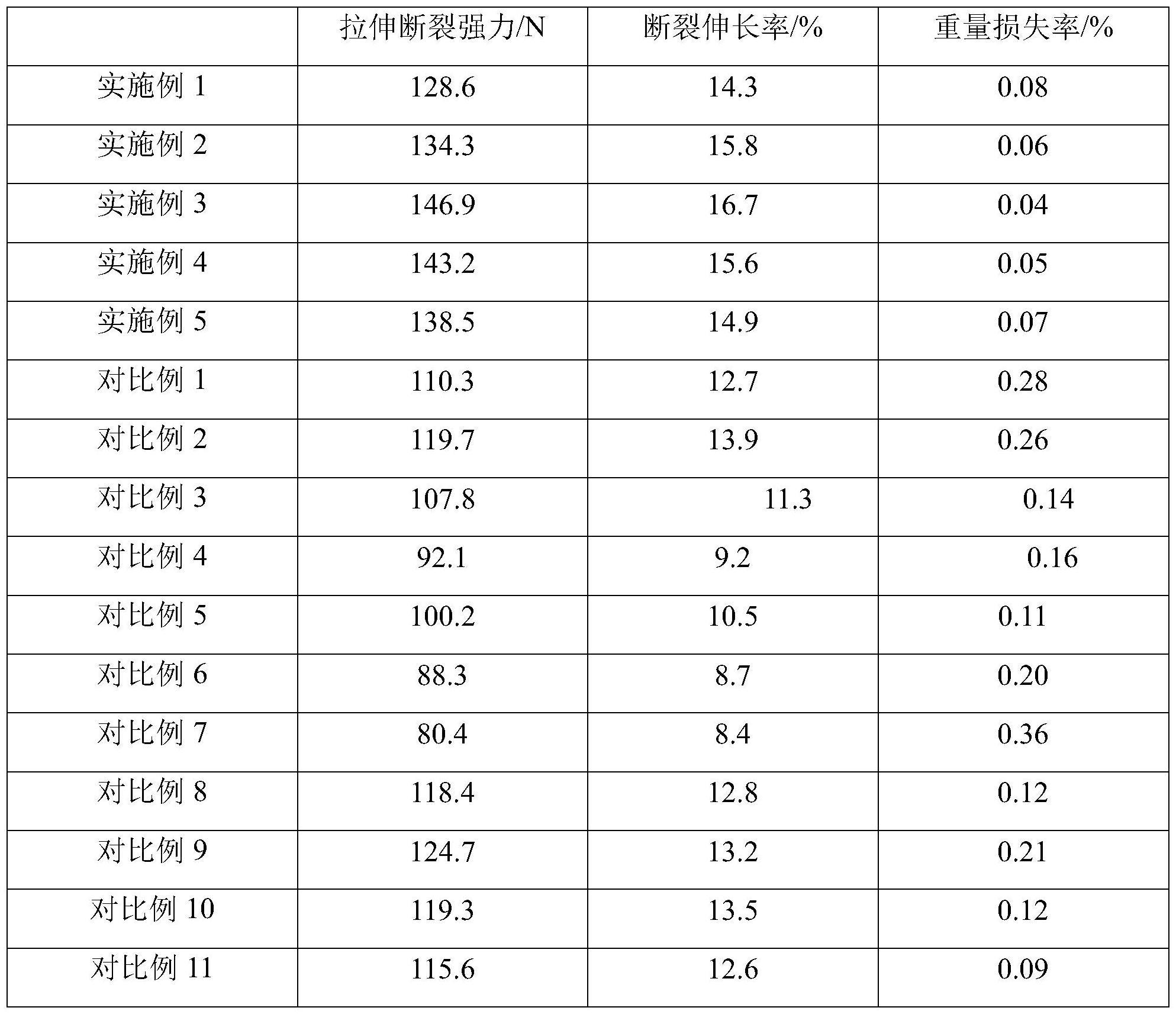

32、综上所述,本技术具有以下有益效果:

33、1、本技术采用改性聚丙烯、氧化石墨烯接枝的剑麻纤维、抗氧化剂、增塑剂、粘结剂为无纺布的原料,制得的无纺布具有优异的耐磨性能和显著的拉伸性能。

34、2、本技术的改性聚丙烯以预处理的聚丙烯为主要原料,且预处理的聚丙烯由聚丙烯先经溶剂溶胀,再经等离子处理而制得,同时还加入纳米氧化铝、纳米二氧化硅以及β-环糊精,使改性聚丙烯的耐磨性得到了极大提高。

35、3、本技术的氧化石墨烯接枝的剑麻纤维,是利用碱处理的剑麻纤维与氧化石墨烯分散液,在紫外灯的照射下,完成接枝过程,制得性能优异的氧化石墨烯接枝的剑麻纤维。

36、4、本技术的耐磨无纺布的生产工艺,步骤简单,成本低,适合工业化生产,所制得的耐磨无纺布的综合性能更加优异,具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!