缝纫布料的厚度检测装置及花样机的制作方法

1.本实用新型涉及花样机领域,具体属于一种缝纫布料的厚度检测装置及花样机。

背景技术:

2.为了应对日益多样的缝制需求,一些花样机配制有厚度测量装置,在针头行走缝制的过程中,当需要缝制的位置厚度发生的变化时,针头及压脚可以根据变化进行适应性调整,或是增加下刺力度,或是调整刺入角度及压脚高度等,无需人工的干预就能完成的实现缝制动作,十分方便。

3.但是一些特殊的材料对缝制的要求较高,比如在缝制安全气囊时,布料在不同位置的厚度不同,需要采用不同的缝制方法。这样一来,对厚度探测的灵敏度要求更高,且需要及时识别厚度变化的起始位置,并做到及时停机。例如专利号为cn202120928262.x的中国实用新型专利就公开了一种《安全气囊盖爆破线检测机》,在其机架上设置有检测机构,该检测机构包括两组上下针对的激光检测单元,上下两激光头对检测的位置的同一位置进行照射,从而可检测出该位置的厚度。

4.虽然上述的检测形式能够实现厚度的检测,但是爆破线本身宽度可以忽略,点对点式的检测尚且可以及时的信号反馈,但是对于一般的缝制位置,材料厚度在缝制路径的宽度方向上也是有梯度的,这种点对点的检测方式显然覆盖的面积不足。

技术实现要素:

5.本实用新型所要解决的第一个技术问题是针对现有技术的现状,提供一种能够灵敏感知材料厚度的缝纫布料的厚度检测装置。

6.本实用新型所要解决的第二个技术问题是针对现有技术的现状,提供一种具有上述厚度检测装置的花样机。

7.本实用新型解决上述第一个技术问题所采用的技术方案为:该缝纫布料的厚度检测装置,包括:

8.激光传感器,具有激光发出端和激光接收端;

9.探测件,用来与待缝制布料接触且被布置成能相对待缝制布料相对上下移动,该探测件上具有用来将激光发出端发射的激光反射至激光接收端处的反光片,该反光片与激光传感器相对布置且能随探测件同步上下移动。

10.为了便于探测件的上下移动,优选地,所述反光片设于探测件的顶部,所述激光传感器布置在所述探测件的上方且与反光片之间留有间隔,所述激光传感器的激光发出端和激光接收端均朝下布置。

11.探测件的移动可以通过主动驱动力实现,优选地,该缝制布料的厚度检测装置还包括有驱动机构,所述驱动机构的动力输出端与所述探测件驱动连接,从而驱动探测件上下移动。

12.探测件可以是不同的具体安装形式来实现,优选地,所述探测件包括上下布置的

安装板和探测杆,所述安装板和探测杆均竖向延伸设置。

13.具体地,所述探测件还包括有横向延伸的基板,所述安装板连接在基板的上侧面,所述探测杆连接在基板的下侧面且与安装板错位布置。

14.为了确保反光片能稳定与安装板连接,优选地,所述反光片的其中一个侧边具有向下延伸的侧板,所述反光片通过侧板连接在所述安装板上。

15.优选地,该缝制布料的厚度检测装置还包括有壳体,所述壳体内部中空形成空腔,所述激光传感器设于空腔内,所述驱动机构安装在空腔的内壁上,所述探测件的下部位于壳体之外,且所述壳体的底部具有供探测件伸出的缺口。

16.驱动机构可以是不同结构,优选地,所述驱动机构为与安装板同向延伸的气缸,该气缸的输出轴向下延伸且与所述基板相连接。

17.具体地,所述壳体外围还布置有与气缸吸气端流体连通的气阀,所述壳体的侧部开设有供气阀管路穿过的避让口。

18.为了进一步解决上述第二个技术问题,本实用新型所采用的技术方案为:一种花样机,包括机架和机头,所述机架具有工作台,所述机头设于工作台上,上述厚度检测装置设于机头的前侧。

19.与现有技术相比,本实用新型的优点在于:该缝纫布料的厚度检测装置中,通过探测件与待缝制布料的直接接触,可以及时根据探测件自身的上下移动来感知布料的厚度变化,由于探测件上的反光片与激光传感器相对布置,从激光传感器激光发出端发射的激光经过反光片的反射之后,被激光接收端采集,对于不同厚度的布料,反光片随探测件上下移动后的反光位置就会有所变化,则反射激光的距离随之改变,从而可以根据预设的程序来推算出待缝制布料的具体厚度。

附图说明

20.图1为本实用新型实施例中花样机的整体结构示意图;

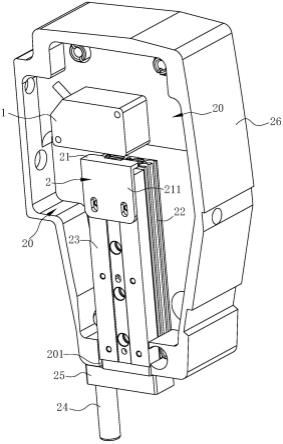

21.图2为本实用新型实施例中厚度检测装置的整体结构示意图;

22.图3为图2另一角度的剖视图;

23.图4为本实用新型实施例中厚度检测装置的整体结构示意图(安装有气阀)。

具体实施方式

24.以下结合附图实施例对本实用新型作进一步详细描述。

25.如图1至图4所示,为本实用新型的一个优选实施例。在本实施例中,该缝纫布料的厚度检测装置包括壳体26、驱动机构22、激光传感器1和探测件2,这里提到的厚度检测装置适用于缝制机中,本实施例以花样机为例。该花样机还包括机架3和用来缝制的机头4,上述的机架3具有工作台,机头4设于工作台上且其输出端具有竖向延伸的针头,厚度检测装置5设于机头4的前侧,以使探测件2与针头相邻近布置。

26.本实施例中的激光传感器1具有激光发出端和激光接收端,探测件2则用来与待缝制布料接触且被布置成能相对待缝制布料相对上下移动,该探测件2上具有用来将激光发出端发射的激光反射至激光接收端处的反光片21,该反光片21与激光传感器1相对布置且能随探测件2同步上下移动。具体而言,反光片21设于探测件2的顶部,激光传感器1布置在

探测件2的上方且与反光片21之间留有间隔,激光传感器1的激光发出端和激光接收端均朝下布置,通过探测件与待缝制布料的直接接触,可以及时的根据探测件自身的上下移动来感知布料的厚度变化,由于探测件上的反光片与激光传感器相对布置,从激光传感器激光发出端发射的激光经过反光片的反射之后,被激光接收端采集,对于不同厚度的布料,反光片随探测件上下移动后的反光位置就会有所变化,则反射激光的距离随之改变,从而可以根据预设的程序来推算出待缝制布料的具体厚度。当然,通过激光传感器1本身并不能完成对所采集信号的计算,还需要控制器等电控部件协同实现,由于电控部分不是本技术诉求保护的重点,在此不做赘述。

27.当然本实施例中,探测件21的移动可以通过一定的主动驱动力来实现,即上述驱动机构22的动力输出端与探测件2驱动连接,从而驱动探测件2上下移动。探测件2包括上下布置的安装板23和探测杆24,安装板23和探测杆24均竖向延伸设置。此外,探测件2还包括有横向延伸的基板25,安装板23连接在基板25的上侧面,探测杆24连接在基板25的下侧面,且安装板23和探测杆24错位布置。反光片21的其中一个侧边具有向下延伸的侧板211,反光片21通过侧板211连接在安装板23上。驱动机构22为与安装板23同向延伸的气缸,该气缸的输出轴向下延伸且与基板25相连接。

28.此外,为了确保激光传感器1和探测件2的安装,该缝纫布料的厚度检测装置还包括有壳体26,该壳体26内部中空形成空腔20,激光传感器1设于空腔20内,驱动机构22安装在空腔20的内壁上,探测件2的下部位于壳体26之外,且壳体26的底部具有供探测件2伸出的缺口201。并且壳体26外围还布置有与气缸吸气端流体连通的气阀27,壳体26的侧部开设有供气阀27管路穿过的避让口202。

29.本实用新型所称的“流体连通”是指两个部件或部位(以下统一分别称为第一部位、第二部位)之间的空间位置关系,即流体(气体、液体或两者的混合)能从第一部位沿着流动路径流动或/和被运送到第二部位,可以是所述的第一部位、第二部位之间直接相连通,也可以是第一部位、第二部位之间通过至少一个第三者间接连通,该第三者可以是诸如管道、通道、导管、导流件、孔、槽等流体通道、也可以是允许流体流过的腔室或以上组合。

30.此外,在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1