用于染整后整理工序中的刷毛机的制作方法

1.本实用新型涉及印染后整理设备领域,尤其涉及一种用于染整后整理工序中的刷毛机。

背景技术:

2.刷毛机主要用于去除沾附在面料表面的灰尘和纤维绒毛,刷毛机主要部件为刷毛辊,刷毛后绒毛就会聚集在刷毛辊上,若不及时清理刷毛辊,会导致刷毛辊上聚集过多的灰尘和纤维绒毛,使其刷毛效果下降,此时必须更换刷毛辊。然而,更换刷毛辊,成本较大且费时,影响生产,若能在刷毛过程中及时清理刷毛辊,延长刷毛辊的更换周期,是一个比较理想的方案,通过该思路,必须对刷毛辊的罩壳进行改进,同时增设去除刷毛辊上灰尘和纤维绒毛的结构。

3.基于此,本案由此提出。

技术实现要素:

4.本实用新型的目的在于提供一种用于染整后整理工序中的刷毛机,来延长刷毛辊的更换周期,降低用户的维保成本。

5.为了实现上述目的,本实用新型的技术方案如下:

6.一种用于染整后整理工序中的刷毛机,包括刷毛机构、张紧调节机构、送风系统及吸风系统,所述刷毛机构包括两个上下相对设置的罩壳,所述罩壳内开设有辊腔且辊腔位于罩壳底面的一侧开口,辊腔内设有刷毛辊且刷毛辊的部分露出于罩壳外,所述罩壳内位于辊腔的左右两侧均开设有水平设置的吸风通道,且吸风通道的一端与辊腔连通,另一端与吸风系统连通,所述罩壳顶面开设有竖向设置的送风通道,且送风通道的一端与辊腔连通,另一端与送风系统连通。

7.进一步的,所述送风通道靠辊腔的一端被分成多个送风支道,所述送风支道的口径由进风侧向出风侧逐步缩小。

8.进一步的,多个所述送风支道出风侧的总截面面积小于其进风侧的总截面面积的1/2。

9.进一步的,所述罩壳左右两外侧面的底部均设有挡条,且挡条的底面露出罩壳底面。

10.进一步的,所述挡条长度方向的两端设有竖向布置的长圆孔,挡条与罩壳侧面之间通过螺钉连接,螺钉穿过长圆孔后将挡条固定在罩壳上。

11.进一步的,所述罩壳的底面设有与吸风通道连通的吸风孔。

12.进一步的,所述吸风系统包括回收箱,所述回收箱的左右两侧均设有与吸风通道连通的进风口,进风口上连有风管连接管,所述回收箱的顶面上设有出风口,出风口与吸风机连接;所述回收箱的进风口和出风口之间设有第一滤网,第一滤网为v型,两个进风口分别位于v型第一滤网的左右两侧,出风口位于v型第一滤网的中部上方。

13.进一步的,所述风管连接管内设有喷水装置,风管连接管的底面为向回收箱进风口倾斜的斜面,所述回收箱的底部设有蓄水箱,回收箱与蓄水箱之间连通且连通处采用第二滤网分隔,所述蓄水箱底部设有排水口;所述第一滤网的左右两侧滑动连接在回收箱的内壁上,第一滤网的底部滑动连接在第二滤网的中部顶面,所述第二滤网的左右两侧滑动连接在回收箱的内壁上。

14.进一步的,所述风管连接管上连有弹性波纹管。

15.进一步的,所述张紧调节机构包括的第一传动辊和第二传动辊,所述第一传动辊和第二传动辊分别位于罩壳的左右两侧。

16.本实用新型的优点在于:

17.1. 通过设置容纳刷毛辊的罩壳,罩壳内设置吸风和送风结构,用于刷毛辊的实时清理,减少纤维绒毛和灰尘在刷毛辊上的累积,延长刷毛辊的维保周期;

18.2. 在吸风系统中设置多层滤网,可将绝大部分纤维绒毛和灰尘留在回收箱内,并设置喷水装置来降低回收箱内的扬尘,此外,还设置了弹性波纹管,用于缓冲风管的振动,对风管进行伸缩补偿。

附图说明

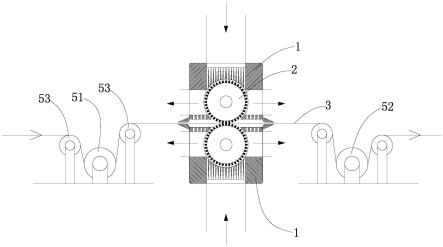

19.图1为本实用新型在实施例中的刷毛状态示意图;

20.图2为图1中罩壳的构造示意图;

21.图3为图1中挡条的构造示意图;

22.图4为实施例中吸风系统回收箱的构造示意图;

23.图5为图4中的a部放大示意图;

24.图6为图4中的b部放大示意图;

25.标号说明

26.罩壳1,辊腔11,吸风通道12,送风通道13,送风支道131,挡条14,长圆孔141,吸风孔15;

27.刷毛辊2;面料3;

28.回收箱4,风管连接管41,吸风机42,第一滤网43,第二滤网44,第三滤网45,蓄水箱46,滑槽47,喷水装置48,弹性波纹管49,;

29.第一传动辊51,第二传动辊52,导向辊53。

具体实施方式

30.以下结合实施例对本发明作进一步详细描述。

31.本实施例提出一种用于染整后整理工序中的刷毛机,如图1和4所示,包括刷毛机构、张紧调节机构、送风系统及吸风系统。其中,刷毛机构包括两个上下相对设置的罩壳1,如图2所示,所述罩壳1内开设有辊腔11且辊腔11位于罩壳1底面的一侧开口,辊腔11内设有刷毛辊2且刷毛辊2的部分露出于罩壳1外,所述罩壳1内位于辊腔11的左右两侧均开设有水平设置的吸风通道12,且吸风通道12的一端与辊腔11连通,另一端与吸风系统连通。所述罩壳1顶面开设有竖向设置的送风通道13,且送风通道13的一端与辊腔11连通,另一端与送风系统连通。

32.如图1所示,工作时,面料3从左向右行进,上方刷毛辊2顺时针旋转,下方的刷毛辊2逆时针旋转,面料3从上下两个刷毛辊2之间经过。以上方的刷毛辊2为例,该刷毛辊2在旋转过程中对面料3进行刷毛,刷毛辊2刷毛后的毛刷依次经过左侧吸风通道12、顶部送风通道13、右侧吸风通道12,左侧吸风通道12对毛刷进行初步的吸尘处理,但部分的灰尘和纤维绒毛依旧会沾附在毛刷上,顶部的送风通道13将初步处理后的毛刷进行吹尘处理,吹落的灰尘和纤维绒毛被吸风通道12吸走,右侧的吸风通道12对毛刷进行二次吸尘处理,经过两次吸尘和一次吹尘后,刷毛辊2上沾附的大部分灰尘和纤维绒毛都可以被除去。

33.在吹尘处理中,如果能增大风力,可提升吹尘的效果,为达到这一目的,本实施例将送风通道13靠辊腔11的一端被分成多个送风支道131,所述送风支道131的口径由进风侧向出风侧逐步缩小,在送风量不变的情况下,送风支道131的出风口缩小,可大大提升风力,作为优选,多个所述送风支道131出风侧的总截面面积小于其进风侧的总截面面积的1/2,在此设计上,风力理论上可提高近2倍。

34.现有的刷毛机除尘,是在机箱顶部或底部设置一个吸风系统,但机箱内可能还会设有消除静电等其他装置,刷毛产生的灰尘和纤维绒毛会影响其他装置的功能,故本实施例装置需要阻止灰尘和纤维绒毛从罩壳1进入机箱内(罩壳1是设置在刷毛机的机箱内的)。如图1和2所示,罩壳1左右两外侧面的底部均设有挡条14,位于罩壳1同侧的两个挡条14相对设置且面料3从两个挡条14之间通过,作为优选,如图3所示,挡条14长度方向的两端设有竖向布置的长圆孔141,挡条14与罩壳1侧面之间通过螺钉连接,螺钉穿过长圆孔141后将挡条14固定在罩壳1上。长圆孔141的设置实现挡条14竖向位置的调节,可根据面料3的厚薄,调节同侧两块挡条14之间的间隙。挡条14可采用亚克力板制成,左右两侧四块挡条14弥补了上下两个罩壳1之间的间隙,使得刷毛产生的灰尘和纤维绒毛基本只能在两个罩壳1之间的间隙空间内活动。同时,罩壳1的底面设有与吸风通道12连通的吸风孔15,通过吸风孔15,将在两个罩壳1之间活动的灰尘和纤维绒毛吸入吸风通道12。

35.如图1所示,张紧调节机构包括的第一传动辊51、第二传动辊52及导向辊53,所述第一传动辊51和第二传动辊52分别位于罩壳1的左右两侧,通过调节第一传动辊51和第二传动辊52的转速差,即可实现面料3张紧力的调节。

36.如图4所示,吸风系统包括回收箱4,所述回收箱4的左右两侧设有进风口,进风口上连有风管连接管41,通过风管连接管41连接风管,风管连接罩壳1的吸风通道12,完成回收箱4进风口与吸风通道12的连通。所述回收箱4的顶面上设有出风口,出风口与吸风机42连接。所述回收箱4的进风口和出风口之间设有第一滤网43,第一滤网43为v型,两个进风口分别位于v型第一滤网43的左右两侧,出风口位于v型第一滤网43的中部上方。

37.为降低回收箱4内的扬尘,本实施例在风管连接管41内设有喷水装置48,同时将风管连接管41的底面为向回收箱4进风口倾斜的斜面,便于水向回收箱4内流动。回收箱4的底部设有漏斗型的蓄水箱46,蓄水箱46底部设有排水口。回收箱4与蓄水箱46之间连通且连通处采用第二滤网44分隔,所述第一滤网43的左右两侧通过滑槽47滑动连接在回收箱4的内壁上,第一滤网43的底部通过滑槽47滑动连接在第二滤网44的中部顶面,所述第二滤网44的左右两侧滑动连接在回收箱4的内壁上。此外,回收箱4出风口与吸风机42之间还设有第三滤网45,来进一步减少进入吸风机42的灰尘和纤维绒毛。

38.使用时,灰尘和纤维绒毛被吸入回收箱4,在进入回收箱4进风口时,灰尘和纤维绒

毛被喷水装置48加湿,风进入进风口后,穿过v型第一滤网43、第三滤网45后进入吸风机42。大部分灰尘和纤维绒毛被挡在第一滤网43和回收箱进风口之间,并在水的作用下慢慢沾附在第一滤网43和第二滤网44上,极少部分的灰尘和纤维绒毛进入第一滤网43和第三滤网45之间。喷水装置48喷出的水流入回收箱4后,经过第二滤网44过滤,进入蓄水箱46,蓄水箱46可安排人工定时排水和清理。回收箱4的前端或后端可设置柜门,打开柜门后可抽出第一滤网43和第二滤网44进行清理。

39.在吸风时,风管不可避免的会发生振动,同时因为季节变化,风管也会发生热胀冷缩效应,为缓冲振动,弥补伸缩效应,本实施例在风管连接管41上连有弹性波纹管49。

40.上述实施例仅用于解释说明本发明的构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1