上针筒与下针筒之间间隙调整的改良机构及圆盘针织机的制作方法

1.本实用新型涉及纺织技术领域,特别涉及一种上针筒与下针筒之间间隙调整的改良机构及圆盘针织机。

背景技术:

2.习用的上针筒驱动机构,主要通过马达驱动带动主动轴转动,主动轴再通过其上安装的驱动齿轮带动大鼎齿轮转动,大鼎齿轮则和炮管芯轴同轴设置,炮管芯轴和珠仔盘同轴固定安装,珠仔盘边缘固定安装有上针筒,因此马达启动后即可带动上针筒转动。

3.然由于织造不同图案的布匹,或者采用不同的纱线进行织造,往往需要调节上针筒和下针筒之间的间隙,目前习用的方式是通过上下移动上针筒来改变该间隙的大小,方法是通过调节炮管芯轴的上下位置进行上针筒的上下位置的调整,从而达到改变上针筒和下针筒间隙的目的,具体参见专利文献cn 111172663 a,请参阅图1,上下调节机构30’设置在大鼎机架1’上,通过该上下调节机构30’可以改变炮管3’沿竖直方向的位移量,继而改变炮管芯轴4’沿竖直方向的位移量。上下调节机构30’包括炮管螺母301’和手摇齿轮302’,炮管3’具有外螺纹31’,炮管螺母301’和炮管3’的外螺纹31’咬合,炮管螺母301’以仅可转动的方式安装在大鼎机架1’上。炮管螺母301’具有一圈齿牙3012’,手摇齿轮302’安装在大鼎机架1’上并和该齿牙3012’啮合,转动手摇齿轮302’带动炮管螺母301’转动,由于炮管螺母301’不可上下移动,因此随着炮管螺母301’的转动,炮管3’即可上下移动,炮管带动炮管芯轴4’上下移动,实现上针筒40’上下位置的调整,从而改变上针筒40’与下针筒50’之间的间隙。但上述的上下调节机构30’采用手动控制装置,需要人工进行操作,具有费时费力、工作效率低、精确度低等缺点。

4.有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

5.本实用新型的第一目的在于提供一种上针筒与下针筒之间间隙调整的改良机构,其通过伺服电机替换手摇齿轮,很好地解决了现有技术存在的费时费力、工作效率低、精确度低等问题。

6.本实用新型的第二目的在于提供一种包含上述改良机构的圆盘针织机。

7.为实现上述第一目的,一种上针筒与下针筒之间间隙调整的改良机构,该改良机构用于改变炮管相对于大鼎机架沿竖直方向的位移量,包括伺服电机、炮管螺母、齿轮和控制装置,所述伺服电机固定安装在大鼎机架上,所述炮管螺母以仅可转动地方式安装在大鼎机架上,所述炮管螺母套置在炮管的外侧,并与之螺纹连接,所述炮管螺母的外侧具有齿牙,所述齿轮与伺服电机的转轴固定连接,并且所述齿轮与炮管螺母的齿牙相互啮合;通过控制装置下发控制指令至伺服电机,所述伺服电机转轴转动,带动齿轮转动,继而带动炮管螺母转动,从而带动所述炮管沿竖直方向位移。

8.为实现上述第二目的,一种圆盘针织机,它包括大鼎机架、大鼎齿轮、炮管、炮管芯

轴、珠仔盘、上针筒、下针筒和上述改良机构;所述大鼎机架具有中心通孔,所述炮管以上下活动的方式安装在大鼎机架的中心通孔内,所述炮管芯轴可转动且同轴地设置在炮管内,炮管芯轴下端固设有珠仔盘,珠仔盘的周缘处设有上针筒;所述改良机构设置在大鼎机架上,通过所述改良机构可以改变炮管沿竖直方向的位移量,继而改变炮管芯轴沿竖直方向的位移量;所述大鼎机架的一侧设有一驱动机构,所述驱动机构用于带动大鼎齿轮转动。

9.采用上述设计,上针筒和下针筒之间间隙调节过程为,通过控制装置下发控制指令至伺服电机,所述伺服电机转轴转动,带动齿轮转动,继而带动炮管螺母转动,由于所述炮管螺母不可上下移动,因此随着所述炮管螺母的转动,所述炮管即可上下移动,继而带动炮管芯轴上下移动,从而对上针筒上下位置的调整,以改变上针筒和下针筒之间的间隙。本实用新型通过伺服电机替换手摇齿轮,很好地解决了现有技术存在的费时费力、工作效率低、精确度低等问题。

附图说明

10.作为非限制性例子给出的具体说明更好地解释本发明包括什么以及其可被实施,此外,该说明参考附图,在附图中:

11.图1为cn 111172663 a专利文献的结构图;

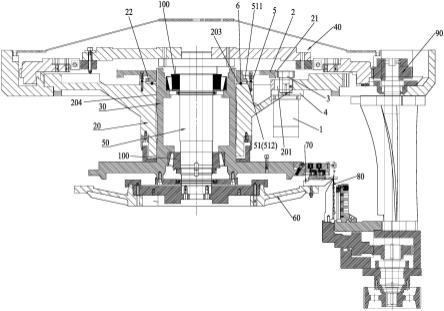

12.图2为本实用新型圆盘针织机的结构图;

13.图3为本实用新型改良机构与大鼎机架的分解示意图。

具体实施方式

14.以下结合附图及具体实施例对本发明做详细描述。

15.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

16.本实用新型所使用的术语“第一”、“第二”、“第三”、“第四”及其类似术语,在本实用新型中并不表示任何顺序、数量或重要性,而是用于将一个部件与其它部件进行区分。

17.请参阅图2和图3,一种上针筒70与下针筒80之间间隙调整的改良机构10,该改良机构10用于改变炮管30相对于大鼎机架20沿竖直方向的位移量。该改良机构10包括伺服电机1、炮管螺母2、齿轮3、控制装置和固定座4。所述大鼎机架20和固定座4的相对位置分别设有至少一个第一固定孔202和至少一个第二固定孔42,通过若干紧固件(图中未显示)依次穿过第一固定孔202和第二固定孔42,使所述固定座4固定安装在大鼎机架20的下表面。所述伺服电机1和固定座4的相对位置分别设有至少一个第三固定孔12和至少一个第四固定孔43,通过若干紧固件使伺服电机1固定在固定座4的下表面。

18.所述炮管螺母2以仅可转动地方式安装在大鼎机架20上,所述炮管螺母2优选的安装方式为,所述大鼎机架20上具有放置炮管螺母2的平整面203,所述炮管螺母2具有环形凸缘22,所述大鼎机架20上固定安装有螺母压块5,所述螺母压块5具有直角压槽51,所述直角压槽51的水平面511和竖直面512分别抵靠在环形凸缘22的上表面和外侧面,从而将所述炮管螺母2压置在平整面203上,以防止所述炮管螺母2在水平和竖直方向上位移,使所述炮管

螺母2仅可以转动。所述平整面203和炮管螺母2之间安装有钢珠6,通过钢珠6保证炮管螺母2能够顺畅地转动。所述炮管螺母2套置在炮管30的外侧,并与之螺纹连接,所述炮管螺母2的外侧具有齿牙21。

19.所述齿轮3安装在大鼎机架20上,并与炮管螺母2的齿牙21相互啮合,所述大鼎机架20和固定座4相对于齿轮3位置分别设有一第一通孔201和一第二通孔41,所述齿轮3的轴部31自上而下依次穿置于第一通孔201和第二通孔41,并与伺服电机1转轴11固接。

20.优选地,所述第一固定孔202和第二固定孔42的其中一个为长条孔,另外一个为圆形孔,在本实施例中,第一固定孔202为圆形孔,第二固定孔42为长条孔,长条孔的设置,使所述固定座4相对于大鼎机架20沿长条孔的方向具有调节余量,继而使伺服电机1具有调节余量,从而可以调节齿轮3与炮管螺母2之间的啮合间隙,以避免啮合过紧受到太大的径向力导致噪音大、寿命缩短,亦或避免啮合过松时导致不能准确传递动力。

21.通过控制装置下发控制指令至伺服电机1,所述伺服电机1转轴11转动,带动齿轮3转动,继而带动炮管螺母2转动,由于所述炮管螺母2不可上下移动,因此随着所述炮管螺母2的转动,所述炮管30即可上下移动。

22.请参阅图2和图3,一种圆盘针织机,它包括大鼎机架20、大鼎齿轮40、炮管30、炮管芯轴50、珠仔盘60、上针筒70、下针筒80和上述改良机构10。所述大鼎齿轮40的具体结构可以参看已公开的专利文献(cn 111172663 a),所述大鼎齿轮40与该专利文献所揭示的大鼎齿轮的结构完全一致,故在此不再赘述。所述大鼎机架20具有中心通孔204,所述炮管30以上下活动的方式安装在大鼎机架20的中心通孔204内,所述炮管芯轴50可转动且同轴地设置在炮管30内,炮管芯轴50下端固设有珠仔盘60,珠仔盘60的周缘处设有上针筒70;所述改良机构10设置在大鼎机架20上,通过所述改良机构10可以改变炮管30沿竖直方向的位移量,所述炮管30通过轴承100带动炮管芯轴50上下移动,继而带动上针筒70上下移动,从而对所述上针筒70上下位置的调整,从而达到改变所述上针筒70与下针筒80之间间隙的目的;所述大鼎机架20的一侧设有一驱动机构90,所述驱动机构90用于带动大鼎齿轮40转动。

23.采用上述设计,上针筒70和下针筒80之间间隙调节过程为,通过控制装置下发控制指令至伺服电机1,所述伺服电机1转轴11转动,带动齿轮3转动,继而带动炮管螺母2转动,由于所述炮管螺母2不可上下移动,因此随着所述炮管螺母2的转动,所述炮管30即可上下移动,继而带动炮管芯轴50上下移动,从而对上针筒70上下位置的调整,以改变上针筒70和下针筒80之间的间隙。本实用新型通过伺服电机1替换手摇齿轮,很好地解决了现有技术存在的费时费力、工作效率低、精确度低等问题。

24.本实用新型动力传递过程为,驱动机构90带动大鼎齿轮40转动,大鼎齿轮40带动炮管芯轴50转动,炮管芯轴50带动珠仔盘60转动,珠仔盘60最终带动上针筒70转动,同时,驱动机构90驱动下针筒80转动,通过上针筒70和下针筒80的转动来完成针织。

25.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1