一种缝纫机的剪线控制机构及缝纫机的制作方法

1.本实用新型涉及缝纫机技术领域,特别是涉及一种缝纫机的剪线控制机构、以及包含该剪线控制机构的缝纫机。

背景技术:

2.目前,市场上大部分平缝机都配置有勾线机构和剪线机构,勾线机构包括可转动的下轴和固定在下轴左端的旋梭,剪线机构包括剪线驱动源、剪线刀组件、以及驱动剪线刀组件咬合的剪线传动组件,使得平缝机具备自动剪线功能。剪线驱动源可以是电磁铁,则利用电磁铁结构进行剪线;或者,剪线驱动源可以是步进电机,则利用步进电机结构进行剪线。

3.然而,利用步进电机结构进行剪线的剪线效果跟剪线的时序有着密不可分的联系。当旋梭勾线时间调整较多后,为了确保剪线稳定性,则需要对剪线时间进行重新调整。如果剪线过早,则容易出现剪线脱线;如果剪线过晚,则可能出现剪单线或者剪不断线的情况;此外,缝纫机的上停位或者下停位改变后,对剪线也有影响,也需要重新调整剪线时间。因此,对剪线时序的设置尤其重要。一旦出现剪线问题或者剪线不稳定的情况,往往需要人为进行调整,而且调整方式比较复杂。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种缝纫机的剪线控制机构,有效提高剪线效果。

5.为实现上述目的,本实用新型提供一种缝纫机的剪线控制机构,包括电控模块、剪线机构、以及可转动的旋梭,所述剪线机构包括剪线驱动源、具有分线刀尖的主动刀、以及传动连接在剪线驱动源和主动刀之间的主刀驱动组件,所述旋梭具有脱线点;缝纫机的剪线控制机构还包括检测组件,所述检测组件中具有检测传感器,所述检测传感器用于检测脱线点与分线刀尖周向对齐时的脱线点的位置,所述剪线驱动源和检测传感器都与电控模块通讯连接。

6.进一步地,所述剪线控制机构还包括缝纫机中可转动的下轴,所述旋梭通过数个紧固螺钉固定在下轴上,使数个紧固螺钉中的一个紧固螺钉为信号螺钉;所述检测组件还包括所述信号螺钉;

7.当所述脱线点与分线刀尖周向对齐时,所述检测传感器能检测到信号螺钉的位置。

8.进一步地,所述检测传感器为光电传感器。

9.进一步地,所述检测传感器为光电传感器,所述信号螺钉上固定有反光纸。

10.进一步地,所述检测传感器为霍尔传感器,所述信号螺钉上固设有磁性部。

11.进一步地,所述剪线控制机构还包括缝纫机中的底板和分线片,所述检测传感器和分线片通过一个紧固螺钉固定在底板上,所述检测传感器分布在旋梭的外周侧。

12.进一步地,所述剪线控制机构还包括缝纫机中固定设置的推板,所述检测传感器固定在推板的底面上,所述检测传感器与分线刀尖周向对齐;沿所述旋梭的轴向,所述检测传感器与分线刀尖对准、且检测传感器分布在脱线点背向分线刀尖的一侧。

13.进一步地,所述检测传感器为光电传感器,所述脱线点上固定有反光纸。

14.进一步地,所述检测传感器为霍尔传感器,所述脱线点上固设有磁性部。

15.本技术还提供一种缝纫机,所述缝纫机中配置有如上所述的剪线控制机构。

16.如上所述,本实用新型涉及的缝纫机的剪线控制机构及缝纫机,具有以下有益效果:

17.本技术中,电控模块根据检测传感器的反馈能准确判断脱线点与分线刀尖是否周向对齐,只有当两者对齐时,电控模块在收到剪线指令后才会控制剪线驱动源动作,驱使主动刀开始运动,使得主动刀分线稳定,也就使得剪线动作更加稳定,避免旋梭勾线脱线时间改变的影响,最终有效提高剪线效果。

附图说明

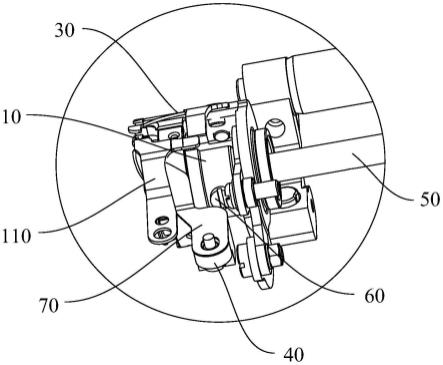

18.图1为本技术中剪线控制机构实施例一的结构示意图。

19.图2为图1的a圈放大图。

20.图3为剪线控制机构实施例一中旋梭的结构示意图。

21.图4为剪线控制机构实施例一中主刀驱动组件的结构示意图。

22.图5为剪线控制机构实施例一中旋梭和主动刀的装配示意图。

23.图6为剪线控制机构实施例一的剪线时序控制图。

24.图7为本技术中剪线控制机构实施例二的结构示意图。

25.图8为剪线控制机构实施例二中检测传感器与旋梭、主动刀之间的装配示意图。

26.图9为剪线控制机构实施例二的剪线时序控制图。

27.元件标号说明

28.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋梭

29.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱线点

30.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋梭架

31.103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋梭床

32.104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导线板

33.105

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋梭板

34.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

剪线驱动源

35.30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主动刀

36.31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分线刀尖

37.40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

检测传感器

38.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下轴

39.60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

信号螺钉

40.70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分线片

41.80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

推板

42.91

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

剪线凸轮

43.92

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

剪线杠杆

44.93

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一剪线连杆

45.94

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

剪线轴

46.95

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一剪线曲柄

47.96

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二剪线曲柄

48.97

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二剪线连杆

49.98

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

动刀架

50.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

定刀

具体实施方式

51.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

52.须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

53.本技术提供一种缝纫机、以及用于该缝纫机的剪线控制机构,缝纫机的机型为平缝机。平缝机具有主轴、驱动主轴转动的主电机、平行于主轴的下轴50、以及传动连接在主轴和下轴50之间的轴传动组件。为便于叙述,将主轴的轴向定义为左右方向,且主轴朝向缝纫机机头的方向为左方向,主轴朝向缝纫机机尾的方向为右方向。

54.如图1和图2所示,本实用新型涉及的缝纫机的剪线控制机构包括电控模块、剪线机构、可转动的旋梭10、以及检测组件。其中,剪线机构包括剪线驱动源20、具有分线刀尖31的主动刀30、以及传动连接在剪线驱动源20和主动刀30之间的主刀驱动组件。旋梭10固定在缝纫机中下轴50的左端,旋梭10具有脱线点101。检测组件包括检测传感器40,检测传感器40用于检测脱线点101与分线刀尖31周向对齐时的脱线点101的位置;即:当脱线点101与分线刀尖31周向对齐时,如图5所示,则检测传感器40能检测到此时的脱线点101;当脱线点101与分线刀尖31不周向对齐时,则检测传感器40检测不到脱线点101;如此,根据检测传感器40的输出信号能判断脱线点101与分线刀尖31是否周向对齐。周向对齐是指:如图5所示,脱线点101与分线刀尖31在圆周方向上为同一圆周角、且在旋梭10的轴向上正对。剪线驱动源20和检测传感器40都与电控模块通讯连接。

55.上述缝纫机的剪线控制机构中,剪线驱动源20的工作区具有剪线工作区,当剪线驱动源20从剪线工作区的起点运转至终点时,剪线驱动源20会通过主刀驱动组件驱动主动刀30运动:首先,主动刀30的分线刀尖31会插入线环中,进行分线;其次,主动刀30带着缝线运动,将缝线切断,进行自动剪线。本技术涉及的剪线控制机构具有检测组件,电控模块根据检测传感器40的反馈能准确判断脱线点101与分线刀尖31是否周向对齐;只有在电控模块根据检测传感器40的反馈判断脱线点101与分线刀尖31周向对齐时,电控模块在收到剪

线指令后才会控制剪线驱动源20动作,也即此时剪线驱动源20才会从其剪线工作区的起点运转至终点,主动刀30才会开始分线和自动剪线。如此,使得主动刀30分线稳定,也就使得剪线动作更加稳定,避免旋梭10勾线脱线时间改变的影响,最终有效提高剪线效果,有利于剪线线头的稳定。

56.进一步地,旋梭10的结构为:如图3所示,旋梭10包括旋梭架102、旋梭床103、导线板104和旋梭板105,旋梭床103通过数个紧固螺钉固定在下轴50上,进而将旋梭10整体固定在下轴50的左端;导线板104安装在旋梭床103上,旋梭10的脱线点101设置在导线板104上。

57.进一步地,本技术中,如图1和图2所示,剪线驱动源20为电机,优选为步进电机。剪线机构可以为双动刀结构,则剪线机构还包括可转动的辅助动刀、以及传动连接在剪线驱动源20和辅助动刀之间的辅刀驱动组件;当剪线驱动源20从剪线工作区的起点运转至终点时,剪线驱动源20通过主刀驱动组件和辅刀驱动组件分别驱动主动刀30和辅助动刀相向运动。或者,如图1、图2和图4所示,剪线机构可以为单动刀结构,则剪线机构还包括固定设置的定刀110,定刀110可以固定在缝纫机中的底板上;主刀驱动组件包括固定在剪线驱动源20的电机轴上的剪线凸轮91、可转动的安装在剪线凸轮91端部的剪线滚珠、具有固定转动支点的剪线杠杆92、第一剪线连杆93、可转动的支撑在缝纫机底板中且平行于下轴50的剪线轴94、固定在剪线轴94右端的第一剪线曲柄95、固定在剪线轴94左端的第二剪线曲柄96、第二剪线连杆97、以及可绕下轴50转动的动刀架98,剪线杠杆92上具有能与剪线滚珠接触配合的剪线驱动面,第一剪线连杆93的两端分别与剪线杠杆92和第一剪线曲柄95铰接,第二剪线连杆97的两端分别与第二剪线曲柄96和动刀架98铰接,主动刀30固定在动刀架98上。当剪线驱动源20从剪线工作区的起点运转至终点时,剪线滚珠与剪线杠杆92上的剪线驱动面接触配合,推动剪线杠杆92转动,通过第一剪线连杆93驱动第一剪线曲柄95、剪线轴94和第二剪线曲柄96转动,再通过第二剪线连杆97驱使动刀架98转动,进而驱动主动刀30向靠近定刀110的方向转动。

58.上述剪线控制机构中,检测组件的结构和检测脱线点101的方式可以有多种,下述提供两个优选实施例。

59.实施例一、旋梭10中,导线板104相对于旋梭床103是相对固定的,则导线板104上的脱线点101相对于用于将旋梭床103固定在下轴50上的数个紧固螺钉的位置也是相对固定的。基于此,将数个紧固螺钉中的一个紧固螺钉作为信号螺钉60,则导线板104上的脱线点101相对于信号螺钉60的位置是确定的。检测组件还包括该信号螺钉60;当脱线点101与分线刀尖31周向对齐时,检测传感器40能检测到信号螺钉60的位置,也就间接检测到此时脱线点101的位置。检测传感器40为光电传感器,可以在信号螺钉60上固定有反光纸,与光电传感器相配合来判断信号螺钉60的位置;也可以直接利用光电传感器和信号螺钉60相配合来判断信号螺钉60的位置,即不需要在信号螺钉60上设置反光纸。或者,检测传感器40为霍尔传感器,信号螺钉60上固设有磁性部,与霍尔传感器相配合来判断信号螺钉60的位置;可以在信号螺钉60上固定磁铁来设置磁性部,也可以将信号螺钉60磁化后使信号螺钉60自带磁性部。另外,如图2所示,剪线控制机构还包括缝纫机中的分线片70,检测传感器40和分线片70通过一个紧固螺钉固定在底板上,检测传感器40分布在旋梭10的外周侧。

60.如图6所示,具有该检测组件实施例一的剪线控制机构的工作原理如下。

61.1、当旋梭10上的脱线点101运动到与主动刀30上的分线刀尖31平齐时,将检测传

感器40此时检测到信号螺钉60时的信号作为分线开始信号。

62.2、操作者给缝纫机的脚踏输入剪线信号,电控模块接收到剪线指令后,首先根据主电机的电机角度来判断主轴是否处于下停针位;若主轴没有位于下停针位,则电控模块控制主电机驱动主轴继续旋转,并在主轴到达下停针位之前将主轴的速度调整到设置的主轴剪线速度,直至主轴到达下停针位;若主轴位于下停针位,则电控模块开始执行剪线程序。

63.3、电控模块控制主电机驱动主轴以设定的主轴剪线速度旋转,主轴通过轴传动组件驱动下轴50和旋梭10转动,脱线点101和信号螺钉60同步转动。同时,电控模块判断剪线驱动源20的当前角度δ0是否处于剪线工作区的起点,即是否处于分线开始角度δ1;若剪线驱动源20处于剪线工作区的起点角度δ1,则电控模块控制剪线驱动源20保持该角度δ1;若剪线驱动源20没有处于剪线工作区的起点角度δ1,则电控模块控制剪线驱动源20从当前角度δ0运动至剪线工作区的起点角度δ1。

64.4、随着旋梭10的旋转,当电控模块根据检测传感器40的输出判断检测到信号螺钉60的位置时,也就说明旋梭10的脱线点101运动至与主动刀30上的分线刀尖31平齐的位置,此时,电控模块控制剪线驱动源20从起点角度δ1运动至分线结束角度δ2,驱动主动刀30向靠近定刀110的方向转动。当主轴到达分线结束角度θ时,剪线驱动源20同时到达分线结束角度δ2,此时,定刀110的刀口刚好开始覆盖主动刀30上的动刀槽。

65.5、主轴继续旋转,直至达到上停针位;剪线驱动源20以一定的速度ω继续旋转至剪线工作区的终点角度δ3,则主动刀30和定刀110处于最大咬合量处,将缝线剪断。

66.6、最后,剪线驱动源20从剪线工作区的终点角度δ3反转到剪线前的当前角度,剪线机构复位。至此,完成一个剪线动作。

67.实施例二、

68.如图7和图8所示,剪线控制机构还包括缝纫机中固定设置的推板80,推板80可拆卸的安装在底板的左端,检测传感器40固定在推板80的底面上,两者可以做成一体,检测传感器40与分线刀尖31周向对齐;沿旋梭10的轴向,检测传感器40与分线刀尖31对准、且检测传感器40分布在脱线点101背向分线刀尖31的左侧。检测传感器40为光电传感器,则脱线点101上固定有反光纸。或者,检测传感器40为霍尔传感器,则脱线点101上固设有磁性部。

69.如图9所示,具有该检测组件实施例二的剪线控制机构的工作原理如下。

70.1、操作者给缝纫机的脚踏输入剪线信号,电控模块接收到剪线指令后,首先根据主电机的电机角度来判断主轴是否处于下停针位;若主轴没有位于下停针位,则电控模块控制主电机驱动主轴继续旋转,并在主轴到达下停针位之前将主轴的速度调整到设置的主轴剪线速度,直至主轴到达下停针位;若主轴位于下停针位,则电控模块开始执行剪线程序。

71.2、电控模块控制主电机驱动主轴以设定的主轴剪线速度旋转,主轴通过轴传动组件驱动下轴50和旋梭10转动,脱线点101同步转动。同时,电控模块判断剪线驱动源20的当前角度δ0是否处于剪线工作区的起点,即是否处于分线开始角度δ1;若剪线驱动源20处于剪线工作区的起点角度δ1,则电控模块控制剪线驱动源20保持该角度δ1;若剪线驱动源20没有处于剪线工作区的起点角度δ1,则电控模块控制剪线驱动源20从当前角度运动至剪线工作区的起点角度δ1。

72.3、随着旋梭10的旋转,当电控模块根据检测传感器40的输出判断检测到旋梭10的脱线点101时,也就说明旋梭10的脱线点101运动至与主动刀30上的分线刀尖31平齐的位置,此时,电控模块控制剪线驱动源20从起点角度δ1运动至分线结束角度δ2,驱动主动刀30向靠近定刀110的方向转动。当主轴到达分线结束角度θ时,剪线驱动源20同时到达分线结束角度δ2,此时,定刀110的刀口刚好开始覆盖主动刀30上的动刀槽。

73.4、主轴继续旋转,直至达到上停针位;剪线驱动源20以一定的速度ω继续旋转至剪线工作区的终点角度δ3,则主动刀30和定刀110处于最大咬合量处,将缝线剪断。

74.5、最后,剪线驱动源20从剪线工作区的终点角度δ3反转到剪线前的当前角度,剪线机构复位。至此,完成一个剪线动作。

75.综上,本实用新型具有下述有益效果:

76.1、能够检测到脱线点101与分线刀尖31周向对齐时的脱线点101的位置,也即能检测到分线时间,使分线更加稳定,也就使得剪线动作更加稳定,有利于剪线线头的稳定;2、将检测分线技术与步进剪线技术相结合,对剪线动作的控制更加智能,使得剪线效果更好;3、剪线的效果及稳定性不受于上下停针位的改变而受到影响;4、步进剪线不受于旋梭10勾线(脱线)时间改变影响,剪线稳定性更好;5、自适应性强,无须调整步进剪线时序参数,减少因为人为调节误差带来对剪线效果的影响;6、降低电控对步进电机的控制难度,使得剪线功能更加稳定。

77.综上所述,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

78.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1