一种长丝短纤复合导湿抗皱面料的制备方法与流程

1.本发明属于功能性机织面料技术领域,涉及一种长丝短纤复合导湿抗皱面料的制备方法。

背景技术:

2.随着消费者对穿着面料的舒适、环保、功能性等需求的提升。棉织物因其良好的吸湿、透气、手感柔软、穿着舒适,深受消费者亲睐,尤其是用作贴身或衬衫面料。但是由于纯棉面料的棉纤维内部结构排列不规则,受到外力后容易起皱、不挺括、尺寸稳定性差等缺点。此外,由于棉纤维放湿性能差,炎热潮湿的季节穿着时会有温湿的闷热感。当前改善纯棉面料抗起皱性能主要是采用后整理方法,其缺点是会使织物的物理机械性能下降,甲醛残留存在安全隐患;导湿性能的提升都是采用异型界面涤纶纤维或者在织物的后整理过程中引入亲水助剂,存在不耐洗涤的问题。长丝织物虽然具有优良的抗皱性与耐磨性,但是不具备棉织物的手感和舒适性。为此,将长丝和棉复合进行面料生产,是一种有效提升棉织物性能的手段。文献(聚酯长丝/棉复合纱斜纹织物的保形性及服用性能.纺织学报,2019,40(12):39-44.)提供了高保形的斜纹面料,研究结果表明,相比于纯棉织物,采用聚酯长丝/棉包芯纱时,能有效提升面料的抗皱保形性能。专利cn112030319b提供了一种长丝短纤复合交织抗皱面料生产方法,其方案是采用sph涤纶长丝包缠的方式实现其棉织物抗皱效果提升。专利cn110924155b公开了一种由丙烯酸酯制备内外疏亲水结构吸湿速干棉织物的方法,先将棉织物在丙烯酸酯、渗透剂、不饱和酸盐、过硫酸盐和水制得的整理液中浸轧烘干,再放入含有亲水柔软整理剂的水溶液中浸轧、干燥和烘焙,得到内外疏亲水结构吸湿速干棉织物;专利cn115142264a提供了一种吸湿速干棉织物的制备方法,该方法将棉织物煮练,水洗、烘干,得到煮练后的棉织物,然后在疏水整理液中浸泡,烘干,得到接枝疏水基团的棉织物,放入无水乙醇中浸泡,然后放入亲水整理液中反应,烘干后得到吸湿速干棉织物。

3.以上改善棉织物抗皱的方法都以优化棉纱线的结构或成分实现,但缺少对其导湿性能进行优化提升,无法兼具较好的吸湿透气与导湿抗皱性能。为此,本发明利用长丝的导湿、抗皱、耐磨性能优势,通过与棉纤维复合方式制备纱线,并优化其织物结构实现导湿抗皱面料的制备。

技术实现要素:

4.本发明的目的是解决现有技术中存在的上述问题,提供一种长丝短纤复合导湿抗皱面料的制备方法。

5.为达到上述目的,本发明采用的技术方案如下:一种长丝短纤复合导湿抗皱面料的制备方法,将经纬纱进行织造得到长丝短纤复合导湿抗皱面料,经纬纱均为短纤包长丝的皮芯复合纱和涤纶长丝;经纬向短纤包长丝的皮芯复合纱之间采用长浮长线,其目的是为了通过减少交织次数,便于面料受力后可以自由滑动,提升其抗皱性能;经纬向涤纶长丝之间采用紧密交

织,其目的是提升面料尺寸保形性、增强面料的导湿性以及平衡长丝与复合纱的经向缩率(确保面料平整);所述短纤包长丝的皮芯复合纱,其芯丝为粘胶长丝股线,外包纤维为棉/涤纶短纤,外包纤维中棉与涤纶短纤的质量比为80~90:10~20;所述粘胶长丝股线的制备方法为:先将4根粘胶长丝两两合股后分别制得两根合股后的粘胶长丝,再将所得的两根合股后的粘胶长丝再合股为一根粘胶长丝股线;所述将所得的两根合股后的粘胶长丝再合股,采用的捻向与所述两两合股时采用的捻向相反。

6.短纤包长丝的皮芯复合纱芯丝为粘胶长丝股线,如果直接采用粘胶长丝不能形成紧密的芯丝结构,通过加捻合股的方式,其一是有利于形成稳定的芯丝的结构,提升成纱质量,其二是加捻合股后有助于粘胶吸湿后整体芯丝区域膨胀更均匀。

7.作为优选的技术方案:如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,短纤包长丝的皮芯复合纱之间的交织采用3上1下的不规则缎纹结构,涤纶长丝之间的紧密交织采用1上1下平纹结构。

8.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,经纬纱中短纤包长丝的皮芯复合纱与涤纶长丝排列的根数之比均为8:2。

9.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,涤纶长丝为异形截面(8字型、十字型或u型)长丝。

10.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,所述两两合股,采用的捻度为1800~2200捻/米,捻向同时为s捻或z捻;所述将所得的两根合股后的粘胶长丝再合股,采用的捻度为前者的一半,为900~1100捻/米,捻向与所述两两合股时的捻向相反,也就是说,两两合股采用s捻,则再合股采用z捻,反之亦然。采用反向加捻的目的是为了稳定芯丝的扭矩。

11.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,单根粘胶长丝细度为30d/15f~50d/25f,初始模量为57~65cn/dtex,细度变异系数cv小于2.3%,断裂伸长率小于20%,断裂伸长变异系数cv小于6.6%,沸水收缩率小于2%。

12.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,短纤包长丝的皮芯复合纱中芯丝与外包纤维的质量比为75~90:10~25;短纤包长丝的皮芯复合纱是将棉粗纱与涤纶短纤粗纱分别牵伸后与粘胶长丝股线在加捻三角区汇合集聚后制得的;棉粗纱的原料为棉纤维,棉纤维经开清棉工序、梳棉工序、精梳工序、粗纱工序制得棉粗纱,棉纤维的平均长度为28~31mm,平均线密度为1.52dtex,断裂强度大于2.61cn/dtex,断裂伸率为6.0~6.3%;涤纶短纤粗纱的原料为涤纶纤维,涤纶纤维的规格为1.2dtex

×

20mm~1.2dtex

×

24mm,截面形状为8字型、十字型或u型,断裂强度大于2.8cn/dtex,断裂伸长率小于20%;采用较短超细涤纶纤维的目的是在有助于涤纶纤维在加捻三角区由内向外转移,便于纱线内部的水分通过涤纶微沟槽及毛细效应快速导出,而异形截面的沟槽能够增加水分输出通道,同时其少比例是为了保留棉的高吸湿性及柔软的手感性能;棉粗纱的定量为5~10g/10m,涤纶短纤粗纱的定量为5~10g/10m;

所述牵伸采用双通道的独立牵伸机构完成,其中棉粗纱由通道a牵伸机构独立牵伸,涤纶短纤粗纱的牵伸由通道b牵伸机构独立牵伸;通道a牵伸机构的前区罗拉隔距为35~38mm,后区罗拉隔距为23~35mm,前中后罗拉直径为25mm;通道b牵伸机构的前区罗拉中心1~5mm,后区罗拉中心距为10~15mm,前中后罗拉直径为25mm;所述汇合集聚是指所述棉粗纱经牵伸后的棉纤维须条、所述涤纶短纤粗纱经牵伸后的涤纶须条以及所述粘胶长丝股线经由加捻三角区汇合集聚后输出,并经钢丝圈和锭子加捻成纱,所述锭子的转速为8000~9000rpm。

13.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,织造过程包括如下步骤:(1)整经工序:根据面料经纱排列工艺要求,分别将短纤包长丝的皮芯复合纱和涤纶长丝以分批整经的方式制作成经轴;整经工艺为常规已知工艺,主要控制经轴表面平整,保证张力一致;(2)浆纱工序:导湿复合纱由于外包纤维为棉,其浆纱工艺以贴伏表面毛羽为主,涤纶长丝由于本身强力较高,其浆纱工艺以增强集束性为主,采用复合变性淀粉作为短纤包长丝的皮芯复合纱的浆料,聚丙烯酸酯作为涤纶长丝的主浆料,进行上浆;(3)并轴工序:将经过上浆后的短纤包长丝的皮芯复合纱浆轴和涤纶长丝浆轴进行并轴;(4)织造工序:采用丰田810型喷气织机织造,开口机构为电子开口,便于控制每页综框的开口动程。

14.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,步骤(1)中短纤包长丝的皮芯复合纱整经速度为500~600米/分钟,涤纶长丝整经速度为600~650米/分钟。

15.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,步骤(2)中短纤包长丝的皮芯复合纱的上浆工艺参数为:上浆车速70~80m/min,预烘锡林温度130℃,第一压浆辊压力10kn,第二压浆辊压力为12kn,浆液温度92℃,浆料回潮率2.5~3%,上浆率5~6%;涤纶长丝的上浆工艺参数为:上浆车速180 m/min,浆纱回潮率1.5

±

0.5%,上浆率3~4%。

16.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,步骤(3)中短纤包长丝的皮芯复合纱浆轴退绕张力比涤纶长丝浆轴退绕张力小5%,确保并轴后的织轴表面要平整,并轴速度为60~70m/min。

17.如上所述的一种长丝短纤复合导湿抗皱面料的制备方法,步骤(4)中,采用10页综框织造,将涤纶长丝穿入第1、2页综框,短纤包长丝的皮芯复合纱依次穿入后8页综框;第1、2页综框动程分别是40mm和42mm,第3、4、5页综框动程分别是46 mm、48mm、50mm;第6、7、8页综框动程分别是56 mm、58mm、60mm;第9、10页综框动程分别是64 mm和68mm;后梁前后位置+4格,高低为-2格;织造工艺参数为:主喷气压0.25~0.3mpa,辅喷气压比主喷气压高0.1mpa,车速600~650rpm。

18.如上所述的方法,长丝短纤复合导湿抗皱面料的急弹性回复角为200

°

以上,缓弹性回复角为240

°

以上,平整度等级为3.5级;按照gb/t 21655.1-2008标准进行测试,长丝短纤复合导湿抗皱面料在30min的芯

吸高度≥90mm,透湿量wvt≥8000g/m2•

24h。

19.本发明的原理如下:本发明通过对粘胶长丝不同捻向合股得到结构稳定的粘胶长丝股线,以粘胶长丝股线作为芯丝制备短纤包长丝的皮芯复合纱,当该粘胶芯丝吸湿后其体积会发生微量均匀膨胀,导致外包的短纤维集合体发生微量蓬松,进而为内部水分传递提供毛细尺寸的通道,从而使皮芯复合纱的导湿性能大大提升。采用上述皮芯复合纱与涤纶长丝作为经纬纱原料,对织物组织结构进行设计,在织物结构设计时合理配置皮芯复合纱和涤纶长丝直接的松紧交织方式。其中涤纶长丝采用平纹短浮长线交织结构,一方面是锁定短纤滑移,提升面料抗皱保形作用;另一方面是配合皮芯复合纱提升面料导湿性能。而采用长浮长线交织结构的皮芯复合纱,其相对松散结构一方面本身就有助于具备抗皱性能;另一方面增加吸湿面积及导湿通道,进而增加了最终面料的导湿和抗皱性能。

20.有益效果:本发明通过引入特殊加捻结构的粘胶长丝为芯丝制备具有导湿功能的复合纱线,同时在织物结构设计时合理配置复合纱和长丝直接的松紧交织方式进一步增加了最终面料的导湿和抗皱性能。此外,本发明采用非化学的整理的方法提高织物导湿抗皱性,不存在环保问题。

附图说明

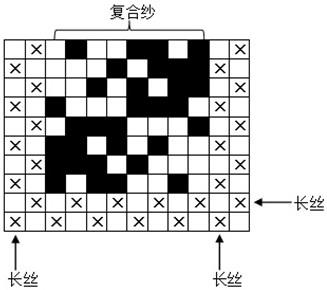

21.图1为长丝短纤复合导湿抗皱面料的织物组织图,其中,

“■”

表示复合纱的经组织点,

“×”

表示经纱长丝的经组织点。

具体实施方式

22.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

23.本发明实施例采用的物质来源如下:(1)粘胶长丝:来源于恒天纤维集团有限公司;(2)棉纤维:来源于新疆长绒棉;(3)涤纶纤维:来源于江苏恒科新材料有限公司;(4)涤纶长丝:来源于江苏恒力化纤股份有限公司;(5)复合变性淀粉:来源于合肥润力纺织新材料有限公司,商品牌号为as-1;(6)聚丙烯酸酯:来源于合肥润力纺织新材料有限公司,商品牌号为bcd-1。

24.本发明采用如下测试方法:(1)弹性回复角:采用gb/t3819-1997《纺织品织物折痕回复性的测试回复角法》测试急弹性回复角;(2)缓弹性回复角:采用gb/t3819-1997《纺织品织物折痕回复性的测试回复角法》测试缓弹性回复角;(3)平整度等级:采用美国aatcc124-2014《织物经反复家庭洗涤后的外观平整度

测试方法》测试平整度等级。

25.实施例1一种短纤包长丝的皮芯复合纱的制备方法,具体步骤如下:(1)制备粘胶长丝股线:先采用捻度为1800捻/米、捻向同时为s捻,将4根粘胶长丝两两合股后分别制得两根合股后的粘胶长丝,然后再采用的捻度为900捻/米、捻向为z捻,将所得的两根合股后的粘胶长丝再合股为一根粘胶长丝股线;其中,单根粘胶长丝细度为30d/15f,初始模量为57cn/dtex,细度变异系数cv为2.1%,断裂伸长率为18%,断裂伸长变异系数cv为6.4%,沸水收缩率为1.95%;(2)采用双通道的独立牵伸机构,将棉粗纱由通道a牵伸机构独立牵伸,得到棉纤维须条,将涤纶短纤粗纱由通道b牵伸机构独立牵伸,得到涤纶须条;其中,棉粗纱的原料为棉纤维,棉纤维的平均长度为28mm,平均线密度为1.52dtex,断裂强度为2.65cn/dtex,断裂伸率为6%;通道a牵伸机构的前区罗拉隔距为35mm,后区罗拉隔距为35mm,前中后罗拉直径为25mm;棉粗纱的定量为10g/10m;涤纶短纤粗纱的原料为涤纶纤维,涤纶纤维的规格为1.2dtex

×

20mm,截面形状为8字型,断裂强度为2.8cn/dtex,断裂伸长率为18.5%;通道b牵伸机构的前区罗拉中心1mm,后区罗拉中心距为15mm,前中后罗拉直径为25mm;涤纶短纤粗纱的定量为10g/10m;棉粗纱和涤纶短纤粗纱的质量比为90:10;(3)将步骤(2)得到的棉纤维须条、涤纶须条以及步骤(1)得到的粘胶长丝股线经由加捻三角区汇合集聚后输出,并经钢丝圈和锭子加捻成纱,锭子的转速为8500rpm,制得短纤包长丝的皮芯复合纱。

26.制得的短纤包长丝的皮芯复合纱为短纤包长丝的皮芯结构,芯丝为粘胶长丝股线,外包纤维为棉/涤纶短纤,芯丝与外包纤维的质量比为75:25。

27.实施例2一种短纤包长丝的皮芯复合纱的制备方法,具体步骤如下:(1)制备粘胶长丝股线:先采用捻度为2200捻/米、捻向同时为s捻,将4根粘胶长丝两两合股后分别制得两根合股后的粘胶长丝,然后再采用的捻度为1100捻/米、捻向为z捻,将所得的两根合股后的粘胶长丝再合股为一根粘胶长丝股线;其中,单根粘胶长丝细度为50d/15f,初始模量为65cn/dtex,细度变异系数cv为2%,断裂伸长率为19%,断裂伸长变异系数cv为6.5%,沸水收缩率为1.93%;(2)采用双通道的独立牵伸机构,将棉粗纱由通道a牵伸机构独立牵伸,得到棉纤维须条,将涤纶短纤粗纱由通道b牵伸机构独立牵伸,得到涤纶须条;其中,棉粗纱的原料为棉纤维,棉纤维的平均长度为30mm,平均线密度为1.52dtex,断裂强度为2.7cn/dtex,断裂伸率为6.2%;通道a牵伸机构的前区罗拉隔距为36mm,后区罗拉隔距为32mm,前中后罗拉直径为25mm;棉粗纱的定量为5g/10m;涤纶短纤粗纱的原料为涤纶纤维,涤纶纤维的规格为1.2dtex

×

24mm,截面形状为十字型,断裂强度为2.9cn/dtex,断裂伸长率为18.9%;通道b牵伸机构的前区罗拉中心2mm,后区罗拉中心距为10mm,前中后罗拉直径为25mm;涤纶短纤粗纱的定量为5g/10m;棉粗纱和涤纶短纤粗纱的质量比为80:20;(3)将步骤(2)得到的棉纤维须条、涤纶须条以及步骤(1)得到的粘胶长丝股线经

由加捻三角区汇合集聚后输出,并经钢丝圈和锭子加捻成纱,锭子的转速为9000rpm,制得短纤包长丝的皮芯复合纱。

28.制得的短纤包长丝的皮芯复合纱为短纤包长丝的皮芯结构,芯丝为粘胶长丝股线,外包纤维为棉/涤纶短纤,芯丝与外包纤维的质量比为90:10。

29.实施例3一种短纤包长丝的皮芯复合纱的制备方法,具体步骤如下:(1)制备粘胶长丝股线:先采用捻度为2000捻/米、捻向同时为s捻,将4根粘胶长丝两两合股后分别制得两根合股后的粘胶长丝,然后再采用的捻度为1000捻/米、捻向为z捻,将所得的两根合股后的粘胶长丝再合股为一根粘胶长丝股线;其中,单根粘胶长丝细度为30d/15f,初始模量为60cn/dtex,细度变异系数cv为2.3%,断裂伸长率为18.5%,断裂伸长变异系数cv为6.5%,沸水收缩率为1.97%;(2)采用双通道的独立牵伸机构,将棉粗纱由通道a牵伸机构独立牵伸,得到棉纤维须条,将涤纶短纤粗纱由通道b牵伸机构独立牵伸,得到涤纶须条;其中,棉粗纱的原料为棉纤维,棉纤维的平均长度为31mm,平均线密度为1.52dtex,断裂强度为2.74cn/dtex,断裂伸率为6.3%;通道a牵伸机构的前区罗拉隔距为37mm,后区罗拉隔距为30mm,前中后罗拉直径为25mm;棉粗纱的定量为9g/10m;涤纶短纤粗纱的原料为涤纶纤维,涤纶纤维的规格为1.2dtex

×

21mm,截面形状为u型,断裂强度为3cn/dtex,断裂伸长率为19.1%;通道b牵伸机构的前区罗拉中心3mm,后区罗拉中心距为14mm,前中后罗拉直径为25mm;涤纶短纤粗纱的定量为8g/10m;棉粗纱和涤纶短纤粗纱的质量比为85:15;(3)将步骤(2)得到的棉纤维须条、涤纶须条以及步骤(1)得到的粘胶长丝股线经由加捻三角区汇合集聚后输出,并经钢丝圈和锭子加捻成纱,锭子的转速为8000rpm,制得短纤包长丝的皮芯复合纱。

30.制得的短纤包长丝的皮芯复合纱为短纤包长丝的皮芯结构,芯丝为粘胶长丝股线,外包纤维为棉/涤纶短纤,芯丝与外包纤维的质量比为80:20。

31.实施例4一种短纤包长丝的皮芯复合纱的制备方法,具体步骤如下:(1)制备粘胶长丝股线:先采用捻度为1900捻/米、捻向同时为z捻,将4根粘胶长丝两两合股后分别制得两根合股后的粘胶长丝,然后再采用的捻度为950捻/米、捻向为s捻,将所得的两根合股后的粘胶长丝再合股为一根粘胶长丝股线;其中,单根粘胶长丝细度为50d/15f,初始模量为58cn/dtex,细度变异系数cv为2%,断裂伸长率为20%,断裂伸长变异系数cv为6.4%,沸水收缩率为1.89%;(2)采用双通道的独立牵伸机构,将棉粗纱由通道a牵伸机构独立牵伸,得到棉纤维须条,将涤纶短纤粗纱由通道b牵伸机构独立牵伸,得到涤纶须条;其中,棉粗纱的原料为棉纤维,棉纤维的平均长度为29mm,平均线密度为1.52dtex,断裂强度为2.66cn/dtex,断裂伸率为6.1%;通道a牵伸机构的前区罗拉隔距为38mm,后区罗拉隔距为28mm,前中后罗拉直径为25mm;棉粗纱的定量为6g/10m;涤纶短纤粗纱的原料为涤纶纤维,涤纶纤维的规格为1.2dtex

×

23mm,截面形状为8字型,断裂强度为2.8cn/dtex,断裂伸长率为18.6%;通道b牵伸机构的前区罗拉中心4mm,

后区罗拉中心距为11mm,前中后罗拉直径为25mm;涤纶短纤粗纱的定量为9g/10m;棉粗纱和涤纶短纤粗纱的质量比为88:12;(3)将步骤(2)得到的棉纤维须条、涤纶须条以及步骤(1)得到的粘胶长丝股线经由加捻三角区汇合集聚后输出,并经钢丝圈和锭子加捻成纱,锭子的转速为8800rpm,制得短纤包长丝的皮芯复合纱。

32.制得的短纤包长丝的皮芯复合纱为短纤包长丝的皮芯结构,芯丝为粘胶长丝股线,外包纤维为棉/涤纶短纤,芯丝与外包纤维的质量比为75:25。

33.实施例5一种短纤包长丝的皮芯复合纱的制备方法,具体步骤如下:(1)制备粘胶长丝股线:先采用捻度为2100捻/米、捻向同时为z捻,将4根粘胶长丝两两合股后分别制得两根合股后的粘胶长丝,然后再采用的捻度为1050捻/米、捻向为s捻,将所得的两根合股后的粘胶长丝再合股为一根粘胶长丝股线;其中,单根粘胶长丝细度为30d/15f,初始模量为60cn/dtex,细度变异系数cv为2.3%,断裂伸长率为18%,断裂伸长变异系数cv为6.6%,沸水收缩率为1.94%;(2)采用双通道的独立牵伸机构,将棉粗纱由通道a牵伸机构独立牵伸,得到棉纤维须条,将涤纶短纤粗纱由通道b牵伸机构独立牵伸,得到涤纶须条;其中,棉粗纱的原料为棉纤维,棉纤维的平均长度为30mm,平均线密度为1.52dtex,断裂强度为2.7cn/dtex,断裂伸率为6.2%;通道a牵伸机构的前区罗拉隔距为37mm,后区罗拉隔距为25mm,前中后罗拉直径为25mm;棉粗纱的定量为8g/10m;涤纶短纤粗纱的原料为涤纶纤维,涤纶纤维的规格为1.2dtex

×

22mm,截面形状为十字型,断裂强度为2.9cn/dtex,断裂伸长率为18.7%;通道b牵伸机构的前区罗拉中心5mm,后区罗拉中心距为13mm,前中后罗拉直径为25mm;涤纶短纤粗纱的定量为6g/10m;棉粗纱和涤纶短纤粗纱的质量比为82:18;(3)将步骤(2)得到的棉纤维须条、涤纶须条以及步骤(1)得到的粘胶长丝股线经由加捻三角区汇合集聚后输出,并经钢丝圈和锭子加捻成纱,锭子的转速为8200rpm,制得短纤包长丝的皮芯复合纱。

34.制得的短纤包长丝的皮芯复合纱为短纤包长丝的皮芯结构,芯丝为粘胶长丝股线,外包纤维为棉/涤纶短纤,芯丝与外包纤维的质量比为80:20。

35.实施例6一种短纤包长丝的皮芯复合纱的制备方法,具体步骤如下:(1)制备粘胶长丝股线:先采用捻度为2000捻/米、捻向同时为z捻,将4根粘胶长丝两两合股后分别制得两根合股后的粘胶长丝,然后再采用的捻度为1000捻/米、捻向为s捻,将所得的两根合股后的粘胶长丝再合股为一根粘胶长丝股线;其中,单根粘胶长丝细度为50d/15f,初始模量为64cn/dtex,细度变异系数cv为2%,断裂伸长率为19.5%,断裂伸长变异系数cv为6.4%,沸水收缩率为1.96%;(2)采用双通道的独立牵伸机构,将棉粗纱由通道a牵伸机构独立牵伸,得到棉纤维须条,将涤纶短纤粗纱由通道b牵伸机构独立牵伸,得到涤纶须条;其中,棉粗纱的原料为棉纤维,棉纤维的平均长度为31mm,平均线密度为1.52dtex,断裂强度为2.71cn/dtex,断裂伸率为6.2%;通道a牵伸机构的前区罗拉隔距为

36mm,后区罗拉隔距为23mm,前中后罗拉直径为25mm;棉粗纱的定量为7g/10m;涤纶短纤粗纱的原料为涤纶纤维,涤纶纤维的规格为1.2dtex

×

22mm,截面形状为u型,断裂强度为3cn/dtex,断裂伸长率为19.3%;通道b牵伸机构的前区罗拉中心3mm,后区罗拉中心距为12mm,前中后罗拉直径为25mm;涤纶短纤粗纱的定量为7g/10m;棉粗纱和涤纶短纤粗纱的质量比为84:16;(3)将步骤(2)得到的棉纤维须条、涤纶须条以及步骤(1)得到的粘胶长丝股线经由加捻三角区汇合集聚后输出,并经钢丝圈和锭子加捻成纱,锭子的转速为8600rpm,制得短纤包长丝的皮芯复合纱。

36.制得的短纤包长丝的皮芯复合纱为短纤包长丝的皮芯结构,芯丝为粘胶长丝股线,外包纤维为棉/涤纶短纤,芯丝与外包纤维的质量比为90:10。

37.实施例7一种长丝短纤复合导湿抗皱面料的制备方法,织造过程包括如下步骤:(1)整经工序:根据面料经纱排列工艺要求,分别将实施例1制得的短纤包长丝的皮芯复合纱和涤纶长丝(截面为8字型),以分批整经的方式制作成经轴;其中,短纤包长丝的皮芯复合纱整经速度为500米/分钟,涤纶长丝整经速度为650米/分钟;(2)浆纱工序:采用复合变性淀粉作为短纤包长丝的皮芯复合纱的浆料,聚丙烯酸酯作为涤纶长丝的主浆料,分别对短纤包长丝的皮芯复合纱和涤纶长丝进行上浆;其中,短纤包长丝的皮芯复合纱的上浆工艺参数为:上浆车速70m/min,预烘锡林温度130℃,第一压浆辊压力10kn,第二压浆辊压力为12kn,浆液温度92℃,浆料回潮率2.5%,上浆率6%;涤纶长丝的上浆工艺参数为:上浆车速180 m/min,浆纱回潮率1.5%,上浆率3%;(3)并轴工序:将经过上浆后的短纤包长丝的皮芯复合纱浆轴和涤纶长丝浆轴进行并轴;其中,并轴速度为60m/min,涤纶长丝浆轴退绕张力为40cn/根,短纤包长丝的皮芯复合纱浆轴退绕张力比涤纶长丝浆轴退绕张力小5%;经纬纱中短纤包长丝的皮芯复合纱与涤纶长丝排列的根数之比均为8:2;(4)织造工序:采用喷气织机(型号为丰田810型),在主喷气压为0.3mpa、辅喷气压为0.4mpa、车速为650rpm的条件下,采用10页综框进行织造,制得长丝短纤复合导湿抗皱面料,面料规格:为经密112根/英寸、纬密96根/英寸;其中,织造过程为:将涤纶长丝穿入第1、2页综框,短纤包长丝的皮芯复合纱依次穿入后8页综框;第1、2页综框动程分别是40mm和42mm,第3、4、5页综框动程分别是46 mm、48mm、50mm;第6、7、8页综框动程分别是56 mm、58mm、60mm;第9、10页综框动程分别是64 mm和68mm;后梁前后位置+4格,高低为-2格;经纬向短纤包长丝的皮芯复合纱之间采用长浮长线,其交织采用3上1下的不规则缎纹结构,经纬向涤纶长丝之间采用1上1下平纹结构紧密交织结构,如图1所示。

38.制得的长丝短纤复合导湿抗皱面料的急弹性回复角为208

°

,缓弹性回复角为247

°

,平整度等级为3.5级;按照gb/t 21655.1-2008标准进行测试,长丝短纤复合导湿抗皱面料在30min的芯

吸高度为111mm,透湿量wvt为8417/m2•

24h。

39.实施例8一种长丝短纤复合导湿抗皱面料的制备方法,织造过程包括如下步骤:(1)整经工序:根据面料经纱排列工艺要求,分别将实施例2制得的短纤包长丝的皮芯复合纱和涤纶长丝(截面为十字型),以分批整经的方式制作成经轴;其中,短纤包长丝的皮芯复合纱整经速度为600米/分钟,涤纶长丝整经速度为600米/分钟;(2)浆纱工序:采用复合变性淀粉作为短纤包长丝的皮芯复合纱的浆料,聚丙烯酸酯作为涤纶长丝的主浆料,分别对短纤包长丝的皮芯复合纱和涤纶长丝进行上浆;其中,短纤包长丝的皮芯复合纱的上浆工艺参数为:上浆车速80m/min,预烘锡林温度130℃,第一压浆辊压力10kn,第二压浆辊压力为12kn,浆液温度92℃,浆料回潮率3%,上浆率5.8%;涤纶长丝的上浆工艺参数为:上浆车速180 m/min,浆纱回潮率2%,上浆率3.5%;(3)并轴工序:将经过上浆后的短纤包长丝的皮芯复合纱浆轴和涤纶长丝浆轴进行并轴;其中,并轴速度为70m/min,涤纶长丝浆轴退绕张力为43cn/根,短纤包长丝的皮芯复合纱浆轴退绕张力比涤纶长丝浆轴退绕张力小5%;经纬纱中短纤包长丝的皮芯复合纱与涤纶长丝排列的根数之比均为8:2;(4)织造工序:采用喷气织机(型号为丰田810型),在主喷气压为0.25mpa、辅喷气压为0.35mpa、车速为600rpm的条件下,采用10页综框进行织造,制得长丝短纤复合导湿抗皱面料,面料规格:为经密112根/英寸、纬密96根/英寸;其中,织造过程为:将涤纶长丝穿入第1、2页综框,短纤包长丝的皮芯复合纱依次穿入后8页综框;第1、2页综框动程分别是40mm和42mm,第3、4、5页综框动程分别是46 mm、48mm、50mm;第6、7、8页综框动程分别是56 mm、58mm、60mm;第9、10页综框动程分别是64 mm和68mm;后梁前后位置+4格,高低为-2格;经纬向短纤包长丝的皮芯复合纱之间采用长浮长线,其交织采用3上1下的不规则缎纹结构,经纬向涤纶长丝之间采用1上1下平纹结构紧密交织结构。

40.制得的长丝短纤复合导湿抗皱面料的急弹性回复角为202

°

,缓弹性回复角为243

°

,平整度等级为3.5级;按照gb/t 21655.1-2008标准进行测试,长丝短纤复合导湿抗皱面料在30min的芯吸高度为109mm,透湿量wvt为8866/m2•

24h。

41.实施例9一种长丝短纤复合导湿抗皱面料的制备方法,织造过程包括如下步骤:(1)整经工序:根据面料经纱排列工艺要求,分别将实施例3制得的短纤包长丝的皮芯复合纱和涤纶长丝(截面为u型),以分批整经的方式制作成经轴;其中,短纤包长丝的皮芯复合纱整经速度为520米/分钟,涤纶长丝整经速度为640米/分钟;(2)浆纱工序:采用复合变性淀粉作为短纤包长丝的皮芯复合纱的浆料,聚丙烯酸酯作为涤纶长丝的主浆料,分别对短纤包长丝的皮芯复合纱和涤纶长丝进行上浆;

其中,短纤包长丝的皮芯复合纱的上浆工艺参数为:上浆车速72m/min,预烘锡林温度130℃,第一压浆辊压力10kn,第二压浆辊压力为12kn,浆液温度92℃,浆料回潮率2.6%,上浆率5.6%;涤纶长丝的上浆工艺参数为:上浆车速180 m/min,浆纱回潮率1.6%,上浆率3.2%;(3)并轴工序:将经过上浆后的短纤包长丝的皮芯复合纱浆轴和涤纶长丝浆轴进行并轴;其中,并轴速度为62m/min,涤纶长丝浆轴退绕张力为50cn/根,短纤包长丝的皮芯复合纱浆轴退绕张力比涤纶长丝浆轴退绕张力小5%;经纬纱中短纤包长丝的皮芯复合纱与涤纶长丝排列的根数之比均为8:2;(4)织造工序:采用喷气织机(型号为丰田810型),在主喷气压为0.28mpa、辅喷气压为0.38mpa、车速为640rpm的条件下,采用10页综框进行织造,制得长丝短纤复合导湿抗皱面料,面料规格:为经密112根/英寸、纬密96根/英寸;其中,织造过程为:将涤纶长丝穿入第1、2页综框,短纤包长丝的皮芯复合纱依次穿入后8页综框;第1、2页综框动程分别是40mm和42mm,第3、4、5页综框动程分别是46 mm、48mm、50mm;第6、7、8页综框动程分别是56 mm、58mm、60mm;第9、10页综框动程分别是64 mm和68mm;后梁前后位置+4格,高低为-2格;经纬向短纤包长丝的皮芯复合纱之间采用长浮长线,其交织采用3上1下的不规则缎纹结构,经纬向涤纶长丝之间采用1上1下平纹结构紧密交织结构。

42.制得的长丝短纤复合导湿抗皱面料的急弹性回复角为209

°

,缓弹性回复角为248

°

,平整度等级为3.5级;按照gb/t 21655.1-2008标准进行测试,长丝短纤复合导湿抗皱面料在30min的芯吸高度为121mm,透湿量wvt为8512/m2•

24h。

43.实施例10一种长丝短纤复合导湿抗皱面料的制备方法,织造过程包括如下步骤:(1)整经工序:根据面料经纱排列工艺要求,分别将实施例4制得的短纤包长丝的皮芯复合纱和涤纶长丝(截面为8字型),以分批整经的方式制作成经轴;其中,短纤包长丝的皮芯复合纱整经速度为580米/分钟,涤纶长丝整经速度为630米/分钟;(2)浆纱工序:采用复合变性淀粉作为短纤包长丝的皮芯复合纱的浆料,聚丙烯酸酯作为涤纶长丝的主浆料,分别对短纤包长丝的皮芯复合纱和涤纶长丝进行上浆;其中,短纤包长丝的皮芯复合纱的上浆工艺参数为:上浆车速78m/min,预烘锡林温度130℃,第一压浆辊压力10kn,第二压浆辊压力为12kn,浆液温度92℃,浆料回潮率2.9%,上浆率5.5%;涤纶长丝的上浆工艺参数为:上浆车速180 m/min,浆纱回潮率1%,上浆率4%;(3)并轴工序:将经过上浆后的短纤包长丝的皮芯复合纱浆轴和涤纶长丝浆轴进行并轴;其中,并轴速度为68m/min,涤纶长丝浆轴退绕张力为45cn/根,短纤包长丝的皮芯复合纱浆轴退绕张力比涤纶长丝浆轴退绕张力小5%;经纬纱中短纤包长丝的皮芯复合纱与涤纶长丝排列的根数之比均为8:2;

(4)织造工序:采用喷气织机(型号为丰田810型),在主喷气压为0.26mpa、辅喷气压为0.36mpa、车速为610rpm的条件下,采用10页综框进行织造,制得长丝短纤复合导湿抗皱面料,面料规格:为经密112根/英寸、纬密96根/英寸;其中,织造过程为:将涤纶长丝穿入第1、2页综框,短纤包长丝的皮芯复合纱依次穿入后8页综框;第1、2页综框动程分别是40mm和42mm,第3、4、5页综框动程分别是46 mm、48mm、50mm;第6、7、8页综框动程分别是56 mm、58mm、60mm;第9、10页综框动程分别是64 mm和68mm;后梁前后位置+4格,高低为-2格;经纬向短纤包长丝的皮芯复合纱之间采用长浮长线,其交织采用3上1下的不规则缎纹结构,经纬向涤纶长丝之间采用1上1下平纹结构紧密交织结构。

44.制得的长丝短纤复合导湿抗皱面料的急弹性回复角为201

°

,缓弹性回复角为242

°

,平整度等级为3.5级;按照gb/t 21655.1-2008标准进行测试,长丝短纤复合导湿抗皱面料在30min的芯吸高度为123mm,透湿量wvt为8904/m2•

24h。

45.实施例11一种长丝短纤复合导湿抗皱面料的制备方法,织造过程包括如下步骤:(1)整经工序:根据面料经纱排列工艺要求,分别将实施例5制得的短纤包长丝的皮芯复合纱和涤纶长丝(截面为十字型),以分批整经的方式制作成经轴;其中,短纤包长丝的皮芯复合纱整经速度为550米/分钟,涤纶长丝整经速度为620米/分钟;(2)浆纱工序:采用复合变性淀粉作为短纤包长丝的皮芯复合纱的浆料,聚丙烯酸酯作为涤纶长丝的主浆料,分别对短纤包长丝的皮芯复合纱和涤纶长丝进行上浆;其中,短纤包长丝的皮芯复合纱的上浆工艺参数为:上浆车速75m/min,预烘锡林温度130℃,第一压浆辊压力10kn,第二压浆辊压力为12kn,浆液温度92℃,浆料回潮率2.7%,上浆率5.2%;涤纶长丝的上浆工艺参数为:上浆车速180 m/min,浆纱回潮率1.8%,上浆率3.6%;(3)并轴工序:将经过上浆后的短纤包长丝的皮芯复合纱浆轴和涤纶长丝浆轴进行并轴;其中,并轴速度为65m/min,涤纶长丝浆轴退绕张力为42cn/根,短纤包长丝的皮芯复合纱浆轴退绕张力比涤纶长丝浆轴退绕张力小5%;经纬纱中短纤包长丝的皮芯复合纱与涤纶长丝排列的根数之比均为8:2;(4)织造工序:采用喷气织机(型号为丰田810型),在主喷气压为0.27mpa、辅喷气压为0.37mpa、车速为630rpm的条件下,采用10页综框进行织造,制得长丝短纤复合导湿抗皱面料,面料规格:为经密112根/英寸、纬密96根/英寸;其中,织造过程为:将涤纶长丝穿入第1、2页综框,短纤包长丝的皮芯复合纱依次穿入后8页综框;第1、2页综框动程分别是40mm和42mm,第3、4、5页综框动程分别是46 mm、48mm、50mm;第6、7、8页综框动程分别是56 mm、58mm、60mm;第9、10页综框动程分别是64 mm和68mm;后梁前后位置+4格,高低为-2格;经纬向短纤包长丝的皮芯复合纱之间采用长浮长线,其交织采用3上1下的不规则缎纹结构,经纬向涤纶长丝之间采用1上1下平纹结构紧密交织结构。

46.制得的长丝短纤复合导湿抗皱面料的急弹性回复角为204

°

,缓弹性回复角为245

°

,平整度等级为3.5级;按照gb/t 21655.1-2008标准进行测试,长丝短纤复合导湿抗皱面料在30min的芯吸高度为110mm,透湿量wvt为8469/m2•

24h。

47.实施例12一种长丝短纤复合导湿抗皱面料的制备方法,织造过程包括如下步骤:(1)整经工序:根据面料经纱排列工艺要求,分别将实施例6制得的短纤包长丝的皮芯复合纱和涤纶长丝(截面为u型),以分批整经的方式制作成经轴;其中,短纤包长丝的皮芯复合纱整经速度为570米/分钟,涤纶长丝整经速度为610米/分钟;(2)浆纱工序:采用复合变性淀粉作为短纤包长丝的皮芯复合纱的浆料,聚丙烯酸酯作为涤纶长丝的主浆料,分别对短纤包长丝的皮芯复合纱和涤纶长丝进行上浆;其中,短纤包长丝的皮芯复合纱的上浆工艺参数为:上浆车速76m/min,预烘锡林温度130℃,第一压浆辊压力10kn,第二压浆辊压力为12kn,浆液温度92℃,浆料回潮率2.8%,上浆率5%;涤纶长丝的上浆工艺参数为:上浆车速180 m/min,浆纱回潮率1.2%,上浆率3.8%;(3)并轴工序:将经过上浆后的短纤包长丝的皮芯复合纱浆轴和涤纶长丝浆轴进行并轴;其中,并轴速度为66m/min,涤纶长丝浆轴退绕张力为48cn/根,短纤包长丝的皮芯复合纱浆轴退绕张力比涤纶长丝浆轴退绕张力小5%;经纬纱中短纤包长丝的皮芯复合纱与涤纶长丝排列的根数之比均为8:2;(4)织造工序:采用喷气织机(型号为丰田810型),在主喷气压为0.29mpa、辅喷气压为0.39mpa、车速为620rpm的条件下,采用10页综框进行织造,制得长丝短纤复合导湿抗皱面料,面料规格:为经密112根/英寸、纬密96根/英寸;其中,织造过程为:将涤纶长丝穿入第1、2页综框,短纤包长丝的皮芯复合纱依次穿入后8页综框;第1、2页综框动程分别是40mm和42mm,第3、4、5页综框动程分别是46 mm、48mm、50mm;第6、7、8页综框动程分别是56 mm、58mm、60mm;第9、10页综框动程分别是64 mm和68mm;后梁前后位置+4格,高低为-2格;经纬向短纤包长丝的皮芯复合纱之间采用长浮长线,其交织采用3上1下的不规则缎纹结构,经纬向涤纶长丝之间采用1上1下平纹结构紧密交织结构。

48.制得的长丝短纤复合导湿抗皱面料的急弹性回复角为201

°

,缓弹性回复角为241

°

,平整度等级为3.5级;按照gb/t 21655.1-2008标准进行测试,长丝短纤复合导湿抗皱面料在30min的芯吸高度为106mm,透湿量wvt为8971/m2•

24h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1