一种纳米纤维膜的制备方法与流程

本发明属于薄膜,具体涉及一种纳米纤维膜的制备方法。

背景技术:

1、防水透湿膜是指水在一定压力下不浸入内部,而人体散发的汗液却能以水蒸气的形式传导到外界,从而避免汗液积聚冷凝在体表与衣物之间,保持人体的舒适,它是一种功能性膜,广泛应用于如服装、帐篷等。

2、静电纺丝制备的纳米纤维膜在空间上具有一定厚度,呈网状结构。静电纺纳米纤维具有纤维直径小、孔径小、孔隙率高以及孔道连通性好等特点,纤维与纤维之间存在微孔,可以有效的传递水蒸气分子,而外界的液态水滴由于直径远大于纤维之间的孔径而被阻止进入,因此具有良好的防水透湿性能,在制备防水透湿功能膜领域具有巨大的应用优势。

3、如公告号为cn107059251a(申请号201710435876.2)的中国发明专利《具有润湿梯度的单向导湿纳米纤维多层复合膜的制备方法》,公开了以下步骤:将亲水型纳米材料分散于溶剂中,超声使得纳米材料均匀分散,再将亲水型聚合物溶于上述分散液,得到纺丝液a1,通过静电纺丝方法在接收基材上沉积一层亲水型纳米纤维膜;将亲水型纳米材料分散于溶剂中,超声使得纳米材料均匀分散,再将亲水型聚合物溶于上述分散液,得到纺丝液a2;将疏水型聚合物溶于溶剂中,得到纺丝液b1;将上述两种纺丝液通过静电纺丝方法在亲水型纳米纤维膜上沉积形成至少一层导流层;将疏水型聚合物溶于溶剂中,得到纺丝液b2,通过静电纺丝方法在导流层上沉积一层疏水型纳米纤维膜,得到具有润湿梯度的单向导湿纳米纤维多层复合膜。该发明方案中,根据本发明的实施例,疏水型聚合物为聚偏氟乙烯-三氟氯乙烯时,因聚偏氟乙烯-三氟氯乙烯具有低表面能和高疏水性的特征,但是,分解后会产生全氟辛烷磺酰基化合物,它是一种极难降解的有机污染物,具有长期生物积累性以及远距离迁移性,对人体健康和生态环境具有潜在的威胁。而采用聚氨酯、聚苯乙烯时,聚氨酯的分子链上有一定的-oh键,是亲水性的物质,聚苯乙烯链段中只有cc饱和建和苯侧基,所以非极性或弱极性,有一定的疏水性,但不是很强,两者都难以实现防水性与透湿性的均衡。

4、耐沾污性是材料被液态或固态污物接触后,不易沾污物的性能。一般来说极性越低表面能越低,越不容易粘污渍,聚氨酯的表面能较高,聚苯乙烯的相对较低,都不是非常耐污的材料。

5、易去污性是指被沾污材料在规定的洗涤或擦拭等清洁条件下,污物容易被去除的性能。一般来说,亲水的材料表面污垢容易被洗掉。聚氨酯具有一定的亲水性,污渍容易去掉,但是聚氨酯不耐水解,长期浸泡在水里水解,所以一般市面上的聚氨酯面料都是通过氟添加或改性的,这样聚氨酯的表面能就降低了,去污能力也降低。聚苯乙烯有一定的疏水性,去污能力也不是最佳。

技术实现思路

1、本发明所要解决的技术问题是提供一种兼顾防水性和透湿性且抗污的层状纳米纤维膜的制备方法。

2、本发明解决上述技术问题所采用的技术方案为:一种纳米纤维膜的制备方法,其特征在于,包括以下制备步骤:

3、1)聚合物纳米纤维层的制备:将聚合物溶于40~80℃的有机溶剂中,配制成浓度为5wt%~30wt%的聚合物溶液,溶液的粘度200~5000mpa·s,采用静电纺丝制备;所述聚合物选自聚甲基丙烯酸甲酯、聚丙烯腈、聚苯乙烯、尼龙、聚碳酸酯、聚醚砜、聚氨酯中的至少一种,所述的有机溶剂选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、丙酮中的至少一种;

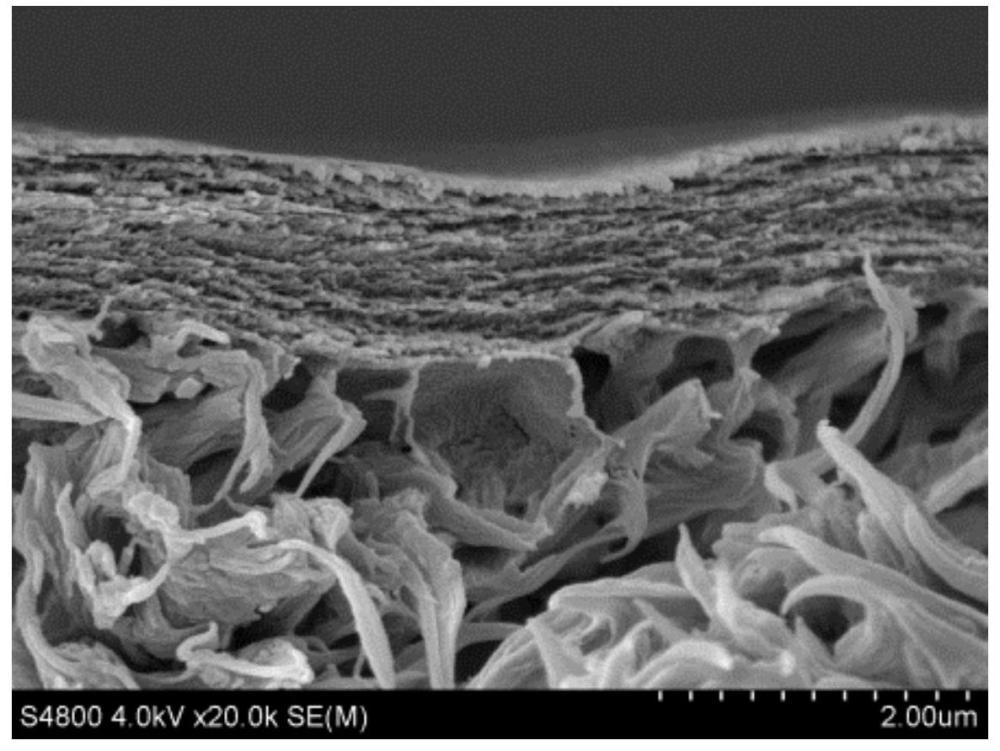

4、2)纤维素纳米纤维层的制备:将纤维素分散在40~80℃的水中,配制成浓度为0.5wt%~5wt%的悬浮液,悬浮液的粘度200~5000mpa·s,采用喷涂的方法将悬浮液喷涂到聚合物纳米纤维层的下表面,然后烘干;所述纤维素选自羧基化纤维素纳米纤维、纤维素纳米晶须、细菌纤维素中的至少一种;

5、3)防水层的制备:将甲基含氢硅油乳液与甲基羟基硅油乳液按照质量比为10:1~1:1共混形成混合乳液,加入金属盐,金属盐与混合乳液的质量比为1:100~1:1000,然后加入水形成混合乳液熔液,混合乳液熔液的浓度为0.1wt%~3wt%,采用喷涂的方法将混合乳液熔液喷涂到聚合物纳米纤维层的上表面,然后烘干;所述金属盐选自氯铂酸和/或氯金酸。

6、聚合物纳米纤维的孔隙率较大,可达80~90%,上述物质纺制的纳米纤维容易出丝,且形成的膜强度高,韧性好,可以作为支撑材料。

7、纤维素纳米纤维层的主要作用是非常有效地提升舒适度,表现在两方面,一是纤维素纳米纤维层的孔径非常小,形成的毛细效应非常显著,可以很快地将人体的汗液排出去。此外喷涂的纤维素纳米纤维会填充在静电纺聚合物纳米纤维层的孔中,形成了孔径的过渡,更有利于湿气的排出。二是纤维素的亲水性很好,毛细效应加亲水性可以提高将汗液通过吸湿、扩散传递到外层的蒸发速度。除了能提高舒适度的优点外,与聚合物纳米纤维层的结合力还特别强,也是因为纳米纤维素填充在静电纺聚合物纳米纤维层孔中的结果。各参数的控制使纳米纤维素分散的更好,不团聚不沉淀,形成稳定的悬浮液。粘度太低会使喷涂形成的纤维素纳米纤维层不连续,起不到应有的作用,粘度太高,形成的纤维素纳米纤维层不均匀,甚至会堵聚合物纳米纤维层的孔。

8、防水层选择甲基含氢硅油乳液与甲基羟基硅油乳液,可以实现防水的效果,但是又不含氟,可以调制成粘度低的喷涂液,它会包覆在聚合物纳米纤维层的表面,不遮盖聚合物纳米纤维层的孔,实现防水与透气的的平衡。甲基含氢硅油乳液与甲基羟基硅油乳液质量比为10:1~1:1,甲基含氢硅油乳液主要负责防水性,甲基羟基硅油乳液主要负责改善织物的手感和缝合性能,此处的主要目的是防水,所以甲基含氢硅油乳液的比例高一些,如果比例太高,达不到柔软的手感,比例太低防水性能有不足。

9、金属盐为催化剂,可以使甲基含氢硅油乳液与甲基羟基硅油乳液在常温交联,能防水又可保持织物的透气性并能提高织物的撕裂强度、磨擦强度和防污性,改善织物的手感和缝合性能。金属盐与混合乳液的质量比为1:100~1:1000,比例太高会造成资源浪费,比例太低催化性能不足,不能发生足够的交联反应。

10、混合乳液熔液的浓度为0.1wt%~3wt%,比例太高喷涂性差,形成的膜较厚,不均匀,还容易堵孔;比例太低,形成的膜不连续,起不到防水效果。

11、作为优选,所述步骤1)中,静电纺丝的参数为:电压为7~30kv,注射器针头端与收集器的距离为5~25cm,注射速度为5~200ul/min,收集器转速为300~3000rpm,温度为20~30℃,湿度为20%~50%,纺丝时间为30~60min。目的是实现聚合物纳米纤维层的纤维直径为100~400nm、厚度为10~30μm、孔径为300nm~1.2um、孔隙率75~85%。

12、作为优选,所述步骤2)中,喷涂参数为:喷嘴与聚合物纳米纤维层的距离为30~60cm,喷涂量2~10g/m2,所述烘干温度为50℃以下。目的是实现纤维素纳米纤维层的纤维直径为5~10nm,厚度为0.8~5μm、孔径为15~30nm、孔隙率为80~90%,其中一部分纤维素纳米纤维填充到聚合物纳米纤维层的孔径当中,从而加强两层膜之间的结合力。

13、作为优选,所述步骤3)中,喷涂参数为:喷嘴与聚合物纳米纤维层的距离为30~60cm,喷涂量1~10g/m2;烘干采用滚压烘干,滚压烘干参数为:压力为0.1~0.5mpa,温度为30~50℃,聚合物纳米纤维层的移动速度为0.1~1m/s。目的是将防水层喷的更均匀,实现防水与透湿的平衡,如果喷涂量太多,会造成浪费,甚至可能会堵孔,严重降低透湿量;如果喷涂量太少,不能在每根聚合物纳米纤维上包裹,即形成的防水层不连续,防水效果差。

14、作为优选,所述聚合物纳米纤维层的纤维直径为100~400nm,纤维层的厚度为10~30μm、孔径为300nm~1.2um、孔隙率75~85%;纤维素纳米纤维层的纤维直径为5~10nm、纤维长度为1~3μm,纤维层的厚度为0.8~5μm、孔径为15~30nm、孔隙率为80~90%。纤维素纳米纤维直径比静电纺聚合物纳米纤维的孔径小的多,喷涂的时候会填充在静电纺聚合物纳米纤维层的孔中,形成了孔径的过渡,更有利于湿气的排出,此外这种填充还会增强两层的结合强度。

15、与现有技术相比,本发明的优点在于:通过在聚合物纳米纤维层的上下表面分别喷涂防水层、纤维素纳米纤维层,在实现防水性的同时更利于将人体的汗液通过纤维素纳米纤维层将汗液通过吸湿、扩散传递到聚合物纳米纤维层,最终通过防水层排出,通过各层物质选择以及添加比例,实现了防水性与透湿性的结合,防水性达到≥15kpa,透湿量达到≥2800g/(m2d),且抗污性好。

- 还没有人留言评论。精彩留言会获得点赞!