一种抗菌绒毯面料及其制备方法与流程

本发明涉及纺织,具体为一种抗菌绒毯面料及其制备方法。

背景技术:

1、随着经济的发展和人民生活水平的提高,绒毯已经得到了广泛的使用。

2、当前的绒毯主要是采用棉纤维、动物绒毛及不阻燃的纤维丝制成,而纯棉、毛制绒毯,不但价格昂贵更为致命的缺点是不具有阻燃性、抗菌性,且其力学性能较差,使用寿命较短,成本较高。

3、于是,技术人员通过使用力学性能、阻燃性较好的涤纶纤维制备绒毯,随后使用抗菌剂整理来解决这些问题,在使用过程中人们发现随着水洗次数变多,绒毯的抗菌性、色牢度明显下降。因此,本发明通过制备出抗菌绒毯面料来解决色牢度和耐水洗性的问题。

技术实现思路

1、本发明的目的在于提供一种抗菌绒毯面料及其制备方法,以解决现有技术中存在的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种抗菌绒毯面料,所述抗菌绒毯面料是将绒毯面料进行首次浸渍、二次浸渍、三次浸渍、四次浸渍制备得到。

4、进一步的,所述绒毯面料是将二苯胺-2,2’二羧酸、三聚氰胺和乙二醇混合纺丝、编织、起毛、拉毛、梳毛、剪毛制备得到。

5、进一步的,所述首次浸渍是将绒毯面料浸渍在防虫剂中;所述二次浸渍是将首次浸渍的绒毯面料浸渍在有机染料中;所述三次浸渍是在氢气氛围下将二次浸渍的绒毯面料浸渍在媒染剂中;所述四次浸渍是在光照条件下将三次浸渍的绒毯面料浸渍在抗菌剂中。

6、进一步的,所述防虫剂为硫磺的二硫化碳溶液;所述有机染料包括靛蓝;所述媒染剂为亚硝酸钠的乙腈溶液;所述抗菌剂为硝酸银溶液。

7、进一步的,一种抗菌绒毯面料的制备方法,包括以下制备步骤:

8、(1)绒毯面料的制备:氮气保护条件下,将二苯胺-2,2’二羧酸、三聚氰胺、乙二醇按质量比1:0.1:3~1:0.3:5混合,以400~600r/min搅拌20~40min,随后升温至60~80℃,以40~60滴/min滴加乙二醇质量0.6~0.8倍的浓硫酸,继续搅拌3~5h,随后放入225~235℃纺丝箱中,在800~1000m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在10~20℃、湿度为60~80%和风速为0.9~1.3m/s的条件下,进行侧吹风冷却固化25~35min,用乙醇和去离子水洗涤3~5次,在30~50℃下烘1~3h,随后共捻、编织,浸入2~5%o.w.f的起毛剂fs-202中,在38~45℃的温度下,浸渍25~35min,捞出,然后在95~105℃下烘10~30min,随后以总速度10m/min、进布速度8.9m/min、出布速度9m/min,张力辊压力1kgf、弯针速度20r/min、直针速度0r/min、滚筒转速155r/min进行正反面拉毛处理,再以进布速度16.0~19.0m/min,出布速度15.0~18.0m/min,弯针速度40~45r/min,直针速度40~45r/min进行梳毛处理,最后以进布张力1~2kgf、剪毛张力12~15kgf、刷距50~60r/min,刀速900~1000r/min进行剪毛处理,制备得到100~300g/m2的绒毯面料;

9、(2)一次浸渍:氮气保护条件下,将绒毯面料浸入其质量1.2~4.6倍的质量分数为80%的硫磺的二硫化碳溶液,以400~600r/min搅拌20~40min,随后加入绒毯面料质量0.1~0.4倍的催化剂a,加热到110~140℃,继续搅拌5~7h,捞出,然后用去离子水洗涤2~4次,在60~80℃下烘1~3h,制备得到一次浸渍的绒毯面料;

10、(3)二次浸渍:氮气保护条件下,将一次浸渍的绒毯面料浸入其质量5~7倍的靛蓝溶液中,升温至110℃时保温15min,然后再升温至135℃,保温60min,捞出,然后用去离子水洗涤2~4次,在60~80℃下烘1~3h,制备得到二次浸渍的绒毯面料;

11、(4)三次浸渍:氮气保护条件下,将二次浸渍的绒毯面料浸入其质量2.5倍的二甲基亚砜中,以400~600r/min搅拌20~40min,随后加入二次浸渍的绒毯面料质量7.6~7.7倍的亚硝酸钠的乙腈溶液,继续搅拌20~40min,在20℃下以40~60滴/min滴加冰乙酸,继续搅拌1.5~2.5h,随后升温至55~65℃,继续搅拌1.5~2.5h,捞出,加二次浸渍的绒毯面料质量10倍的2g/lnaoh,90℃还原洗20min,然后热水洗20min,再中和洗20min,再水洗15min后,在60~80℃下烘1~3h,随后浸入到将5%钯碳、多聚甲醛、二甲基甲酰胺按质量比1:1:20~1:2:40混合的混合溶液中,其中,钯碳质量是二次浸渍的绒毯面料的0.1~0.3倍,氢气充压至0.3mpa,在20~30℃下继续搅拌4h,随后升温至70℃继续搅拌6h,捞出,然后依次用乙醇和去离子水洗涤2~4次,在60~80℃下烘1~3h,制备得到三次浸渍的绒毯面料;

12、(5)四次浸渍:氮气保护条件下,将三次浸渍的绒毯面料浸入其质量100倍的质量分数为0.2%的硝酸银溶液,光照条件下以600~1000r/min搅拌50h,然后依次用乙醇和去离子水洗涤2~4次,在60~80℃下烘1~3h,制备得到抗菌绒毯面料。

13、进一步的,步骤(2)所述催化剂a的制备方法如下:将白土、硫酸按质量比1:1~1:5混合,在15~120℃下以400~600r/min搅拌3~7h,随后在100~300℃下焙烧3~5h,制备得到催化剂a。

14、进一步的,步骤(3)所述靛蓝溶液的质量分数为1.6%。

15、进一步的,步骤(4)所述亚硝酸钠的乙腈溶液质量分数为28~30%。

16、进一步的,步骤(5)所述光照条件为40w日光灯。

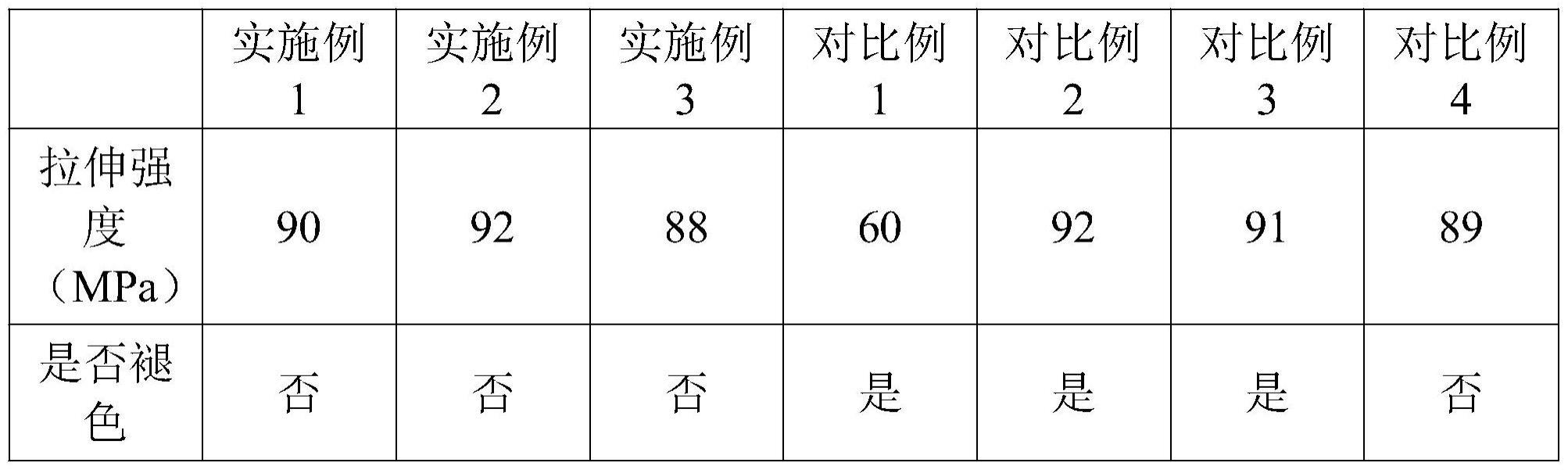

17、与现有技术相比,本发明所达到的有益效果是:

18、本发明在制备抗菌绒毯面料时,先将二苯胺-2,2’二羧酸、三聚氰胺和乙二醇混合纺丝、编织、起毛、拉毛、梳毛、剪毛,制备得到绒毯面料;再将绒毯面料进行首次浸渍、二次浸渍、三次浸渍、四次浸渍,制备得到抗菌绒毯面料;其中,首次浸渍是将绒毯面料浸渍在防虫剂硫磺的二硫化碳溶液中;二次浸渍是将首次浸渍的绒毯面料浸渍在有机染料中;三次浸渍是在氢气氛围下将二次浸渍的绒毯面料浸渍在媒染剂亚硝酸钠的乙腈溶液中;四次浸渍是在光照条件下将三次浸渍的绒毯面料浸渍在抗菌剂硝酸银溶液中。

19、二苯胺-2,2’二羧酸的部分羧基和乙二醇上羟基反应,部分羧基和三聚氰胺上的氨基反应,形成超支化结构的涤纶,在绒毯面料中形成大量微孔,增强了绒毯面料的吸附性能和力学性能;将绒毯面料浸在防虫剂硫磺的二硫化碳溶液中,绒毯面料快速吸附防虫剂硫磺的二硫化碳溶液,硫磺和绒毯面料上的二苯胺反应,形成吩噻嗪,吩噻嗪和三次浸渍的媒染剂亚硝酸钠在氢气氛围下反应,形成亚甲基蓝,增强了抗菌绒毯面料的色牢度;绒毯面料快速吸附硝酸银溶液,光照条件下,银离子还原,在抗菌绒毯面料中形成大量银单质,增强了抗菌绒毯面料的水洗牢度。

- 还没有人留言评论。精彩留言会获得点赞!