一种耐久保新棉天丝面料成衣的加工方法与流程

本发明属于纺织印染,具体涉及一种耐久保新棉天丝面料成衣的加工方法。

背景技术:

1、随着人们消费水平的提高,对面料的手感舒适性提出更高的需求,天丝面料由于柔软的手感、优异的吸湿透气、悬垂性以及真丝般的光泽受到广大消费者的喜爱。

2、但因天丝具有独特的原纤结构,容易在染整加工或服用过程中因机械摩擦产生原纤化,导致面料起毛起球、失去光泽等问题,家庭消费者洗涤过程易发生洗后泛白及擦痕,对消费者造成消费体验不佳及日常打理困难等困扰。

3、因此,开发一种性能稳定、耐久保新的棉天丝面料,具有非常重要的意义。

技术实现思路

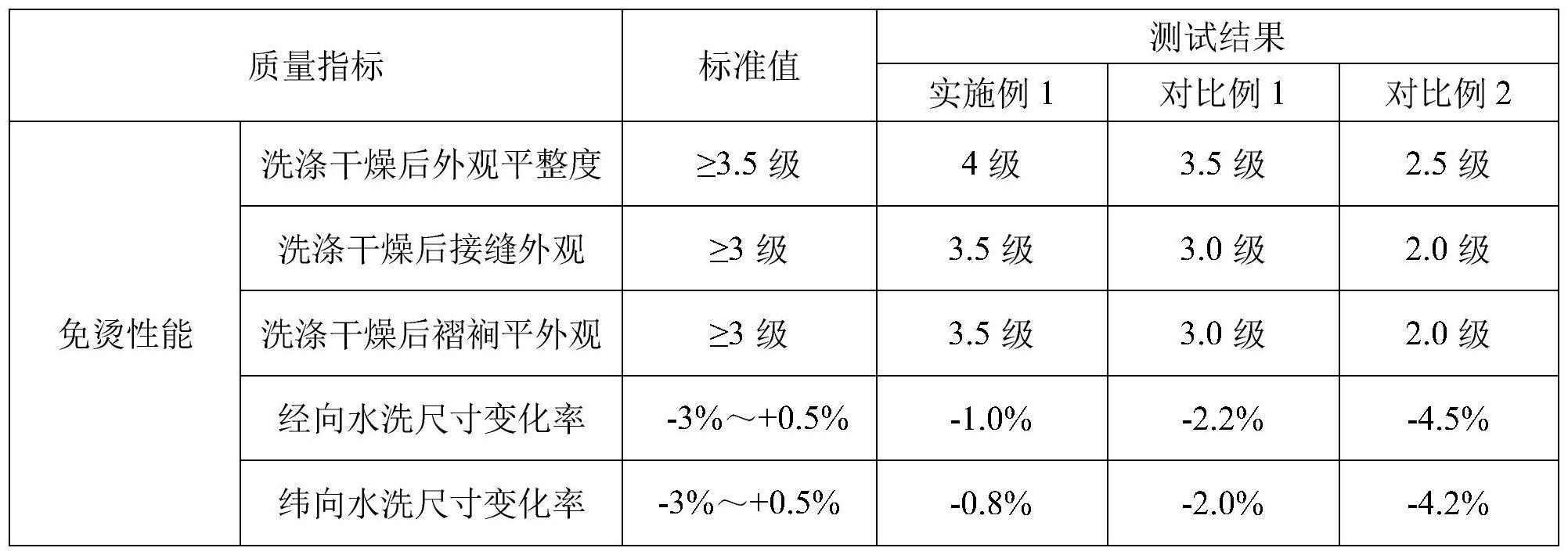

1、为解决棉天丝面料洗后泛白问题,本发明提供一种耐久保新棉天丝面料成衣的加工方法,加工的面料成衣具有优异的耐久保新效果、外观等级及水洗牢度,可有效改善棉天丝面料多次洗涤后泛白、擦痕等问题,具有耐久性,且具有优异的外观平整度、尺寸稳定性和舒适的手感。

2、本发明解决上述技术问题所采用的技术方案为:一种耐久保新棉天丝面料成衣的加工方法,包括以下工序:色织面料—烧毛—退浆—烧毛—液氨处理—皂洗—烘干—保新定型—预缩—成衣保新免烫;

3、所述的成衣保新免烫工序包括以下步骤:预洗—烘干—喷免烫整理液—预干—成衣压烫—焙烘—冷却回潮—成衣保新水洗—烘干,所述的喷免烫整理液步骤中,采用的免烫整理液的组成为:无醛树脂wsf 300-400g/l,柔软剂aq-718 20-50g/l,柔软剂uhs 10-40g/l,强力保护剂psf 10-40g/l,纤维保护剂s-1 20-50g/l,催化剂mgcl2 10-30g/l,渗透剂a10582-5g/l,耐磨剂rpu 10-40g/l;其中,纤维保护剂s-1可与棉天丝类纤维素纤维交联,具有保护纤维、减少损伤的作用,可减少成衣保新免烫整理过程及保新水洗过程中纤维的损伤;

4、所述的喷免烫整理液步骤中,采用气相spraying喷雾加工技术将所述的免烫整理液均匀喷至面料上,雾化喷料时间60-90min,经所述的预干步骤后,面料的含潮率为35-45%;所述的成衣压烫步骤的工艺条件为:压烫温度150-170℃,压烫时间30-60s,使压烫后成衣面料与免烫整理液形成均匀稳定的潮交联;

5、所述的焙烘步骤的工艺条件为:焙烘温度120-140℃,焙烘时间8-15min,焙烘后面料与免烫整理液充分反应,形成稳定交联层,对面料进行保护,大幅减少后续成衣保新水洗过程中面料损伤及颜色损失;

6、所述的成衣保新水洗工序包括以下步骤:酵素洗—清水洗—增深洗—固色洗,所述的酵素洗步骤采用缸洗,其工艺条件为:将面料浸泡在酵素溶液中,浴比1:10,工艺温度40-50℃,工艺时间8-15min,酵素溶液的组成为:酸性酵素酶t50n 1-2g/l、冰醋酸0.2-0.5g/l,通过酵素洗可以充分洗去面料毛羽及免烫整理液的残料,使洗后面料更加平滑,可减少面料后续水洗磨损;所述的清水洗步骤采用缸洗,其工艺条件为:将面料浸泡在清水中,浴比1:10清水,工艺温度30-40℃,工艺时间3-6min,通过清水洗可充分洗去酵素洗后面料附着的浮毛及助剂残液;所述的增深洗步骤采用缸洗,其工艺条件为:将面料浸泡在增深剂yda浓度为2-5g/l的溶液中,浴比1:10,工艺温度35-45℃,工艺时间8-15min,通过增深洗赋予织物卓越的柔软、光亮、平滑效果,同时具有优异的颜色增深性能;所述的固色洗步骤采用缸洗,其工艺条件为:将面料浸泡在固色剂wrf浓度为2-5g/l的溶液中,浴比1:10,工艺温度35-45℃,工艺时间8-15min,通过固色洗可改善织物的水洗牢度并提升织物的湿摩擦牢度;

7、其中,无醛树脂wsf采用石家庄市联邦科特化工有限公司生产的产品,柔软剂aq-718采用日华化学(中国)有限公司生产的产品,柔软剂uhs采用亨斯迈纺织染化(中国)有限公司生产的产品,强力保护剂psf采用亨斯迈纺织染化(中国)有限公司生产的产品,纤维保护剂s-1采用广州友道生物科技有限公司生产的产品,渗透剂a1058采用杭州先进实业科技有限公司生产的产品,耐磨剂rpu采用昂高化工(中国)有限公司生产的产品,酸性酵素酶t50n采用康地恩生物集团生产的产品,增深剂yda采用杭州先进实业科技有限公司生产的产品,固色剂wrf采用广州友道生物科技有限公司生产的产品。

8、本发明加工方法,首先,在退浆前后分别进行烧毛工序,经两次烧毛可有效提升面料光洁度,减少面料摩擦损伤,尤其是去除退浆过程中面料组织变化及纤维溶胀过程中组织内部运动形成的毛羽,增加面料表面光洁度,降低面料摩擦系数,充分去除表面毛羽后的面料再进行液氨处理,使面料光洁、取向一致、手感平滑,减少面料摩擦损伤;其次,使用纤维保护剂s-1对面料进行保新定型处理,经交联后对棉天丝面料进行一次保护;此外,在面料成衣免烫过程在免烫整理液中加入纤维保护剂s-1进行保新免烫整理,棉天丝面料与纤维保护剂交联后再经树脂交联,以此对面料进行二次保护,达到双重保护效果;最后,在成衣水洗阶段进行成衣保新水洗,使面料色泽更深、牢度更佳,更具耐洗性。

9、作为优选,所述的保新定型工序包括以下步骤:定型1—定型2—定型3—焙烘—水洗—定型4,所述的定型1步骤为对皂洗后烘干的面料的不加助剂进行高温定型,所述的定型2步骤为对定型1后的面料加非离子渗透剂mp-2进行定型,所述的定型3步骤为对定型2后的面料加纤维保护剂s-1进行定型,所述的焙烘步骤为对定型3后的面料进行焙烘处理,所述的水洗步骤为将焙烘后的面料在连续式平幅水洗机上进行水洗,所述的定型4步骤为对水洗后的面料同时加非离子渗透剂mp-2和强力保护剂进行成品定型处理,所述的强力保护剂的组成为有机硅pe-208z和有机酸ac;其中,非离子渗透剂mp-2采用广东德美精细化工集团股份有限公司生产的产品,有机硅pe-208z采用浙江日华化学有限公司生产的产品,有机酸ac采用亨斯迈纺织染化(中国)有限公司生产的产品。

10、作为优选,所述的定型1步骤的工艺条件为:车速10-30m/min,温度180-200℃;所述的定型2步骤的工艺条件为:采用一浸一轧,浸轧后面料带液60-70%,车速40-60m/min,温度130-150℃,非离子渗透剂mp-2的浓度为1-5g/l;所述的定型3步骤的工艺条件为:采用一浸一轧,浸轧后面料带液60-70%,车速30-50m/min,温度150-170℃,纤维保护剂s-1的浓度为20-40g/l;所述的焙烘步骤的工艺条件为:车速20-40m/min,温度150-170℃;所述的水洗步骤的工艺条件为:连续式平幅水洗机上第一槽至第六槽的温度分别为50-60℃、60-70℃、70-80℃、70-80℃、50-60℃、40-50℃,车速30m/min;所述的定型4步骤的工艺条件为:采用一浸一轧,浸轧后面料带液60-70%,车速40-60m/min,温度130-150℃,非离子渗透剂mp-2的浓度为1-5g/l,强力保护剂的组成为:有机硅pe-208z 10-20g/l、有机酸ac 1-2g/l。

11、上述定型1步骤的作用是提供面料稳定的尺寸,减少面料遇水缩率,并减少后续定型阶段纤维内部无序运动,为后续加助剂定型步骤提供基础,使后续加助剂定型时不需高温定型,从而可减少面料强降,更有利于免烫加工。经定型2步骤的面料具有优异的亲水性及渗透性,为后续定型3步骤加纤维保护剂s-1提供更好的结合环境,实现面料对纤维保护剂s-1的更佳的吸尽率,其中,纤维保护剂s-1能降低织物纤维间的摩擦力,减少织物的损伤,并能增强织物的亲水性及抗静电性。面料经定型3后的焙烘后,纤维保护剂s-1与面料充分交联,具有更好的保护纤维的作用。焙烘后的水洗步骤,可充分洗净面料上残余的助剂及焙烘后产生的异味。定型4步骤的作用是为面料的后续成衣保新免烫工序提供优异的渗透性能及提供强力保护,增加成衣保新免烫过程中面料对免烫整理液的洗尽率及面料与免烫整理液结合的均匀性,同时减少保新免烫过程中面料的强力损失。

12、作为优选,所述的退浆前后的烧毛工序的车速为100m/min,出火角度为75度。

13、作为优选,所述的色织面料工序为将染色后的有色纱线按特定组织结构织造为面料的工序。

14、与现有技术相比,本发明具有如下优点:本发明耐久保新棉天丝面料成衣的加工方法设计科学合理,工艺流程简单,经本发明方法加工的面料成衣具有光洁的表面、深沉的色泽、优异的水洗牢度,增加成衣免烫面料成衣的洗涤耐久性且颜色不易洗退,具有优异的耐久保新效果及外观等级,可有效改善棉天丝面料多次洗涤后泛白、擦痕等问题,具有耐久性,同时,经本发明方法加工的面料成衣具有优异的外观平整度、尺寸稳定性和舒适的手感。

- 还没有人留言评论。精彩留言会获得点赞!