聚酰亚胺复合絮片及其制备方法与流程

本发明涉及保暖材料领域,特别涉及聚酰亚胺复合絮片及其制备方法。所述聚酰亚胺复合絮片包含作为骨架的聚酰亚胺纳米纤维和作为填充物的聚酰亚胺泡沫。

背景技术:

1、在纺织品(如服装、被褥等)所使用的保暖材料中,高性能纤维絮片越来越受关注。絮片是指由植物纤维、动物纤维或化学纤维制成的供保暖、隔热或防震用的具有蓬松结构的片状物。在纺织品用保暖材料领域中,絮片作为一种松散的填充料,具有轻质保暖等优点。

2、在众多高性能纤维絮片原料中,聚酰亚胺具有耐高低温、阻燃、轻质、保暖、抗菌、远红外等优良性能,因而其纤维絮片产品的应用领域逐年扩大,军用和民用市场广阔。然而,这一类聚酰亚胺纤维絮片由于纤维直径较大以及纤维之间的孔径较大,在有风和/或内外温差较大时,容易造成空气在其中流动,使热量损失,进而使其保暖性下降,其保温效果一般。

3、纳米纤维的直径小,所得的絮片具有孔隙率高、孔径小、轻质等特点,可储存大量的静止空气,从而提高了保暖效果和隔热效果,在保暖絮片领域具有巨大的应用前景。静电纺丝(电纺)技术是制备纳米纤维最有效的方法之一,其制备的纳米纤维具有高比表面积,高孔隙率,柔韧性好和三维网格状多孔结构等特点,可储存大量的静止空气,在防寒保暖领域具有明显的应用优势。然而,现有的静电纺丝工艺制备的纳米纤维膜(如聚酰亚胺纳米纤维膜)通常厚度低,压缩性和回弹性差,保暖性能不佳,使其在实际的防寒保暖应用过程中受到很大限制。

4、到目前为止,已有许多有关提高纳米纤维膜的蓬松度的研究报道。

5、在一项研究中,通过在高湿环境(湿度通常大于80%)中进行静电纺丝,得到同时具有微米和纳米尺寸的纤维絮片。然而,其纤维间仅存在轻微粘结,结构容易塌陷,压缩性和回弹性不好,影响其保暖性,且还存在制备过程中产生飞絮的问题。

6、在另一项研究中,通过将静电纺丝后的纳米纤维打成浆液,再进行冷冻干燥和交联固化,得到纳米纤维气凝胶材料,其具有较好的保暖性能。然而,其制备工艺复杂,制备时间较长,无法满足批量化生产及应用。

7、此外,聚酰亚胺泡沫是一种以气体为填充相,聚酰亚胺为骨架的多孔材料,可以储存很多静止空气,具有很好的保暖性能,并具有良好的压缩性和回弹性。然而,聚酰亚胺泡沫存在柔韧性较差,容易掉粉等问题,舒适性差,无法直接作为填充物应用于防寒保暖的纺织品领域。

8、因此,非常有必要开发出一种工艺简单,能够快速得到兼具聚酰亚胺纳米纤维和聚酰亚胺泡沫两者优点,并克服两者缺点的复合絮片的制备方法,以满足在防寒保暖领域的应用要求。

技术实现思路

1、技术问题

2、本发明的第一目的是,提供一种工艺简单,能够快速得到聚酰亚胺复合絮片的制备方法,所述聚酰亚胺复合絮片包含作为骨架的聚酰亚胺纳米纤维和作为填充物的聚酰亚胺泡沫。

3、本发明的第二目的是,提供一种蓬松状的聚酰亚胺复合絮片,所述聚酰亚胺复合絮片包含作为骨架的聚酰亚胺纳米纤维和作为填充物的聚酰亚胺泡沫,具有良好的保暖性、压缩性和回弹性。

4、技术方案

5、根据本发明的第一方面,提供一种制备聚酰亚胺复合絮片的方法,所述方法包括以下步骤:

6、(1)准备聚酰亚胺纳米纤维膜;

7、(2)准备聚酰亚胺泡沫前驱体溶液,然后用低沸点有机溶剂稀释所述聚酰亚胺泡沫前驱体溶液,得到第一溶液;

8、(3)用低沸点有机溶剂稀释异氰酸酯,得到第二溶液;

9、(4)将所述聚酰亚胺纳米纤维膜分别浸泡于所述第一溶液和所述第二溶液中,然后取出,使进入到所述聚酰亚胺纳米纤维膜中的所述第一溶液和所述第二溶液发生发泡反应,得到聚酰亚胺复合絮片中间体;

10、(5)将所述聚酰亚胺复合絮片中间体进行热定型处理,得到聚酰亚胺复合絮片。

11、在一个实施方案中,在步骤(1)中,

12、采用二胺单体和二酐单体来合成聚酰胺酸纺丝液,然后对所述聚酰胺酸纺丝液进行静电纺丝工艺,得到聚酰胺酸纳米纤维膜,以及

13、将所述聚酰胺酸纳米纤维膜进行热亚胺化处理,得到所述聚酰亚胺纳米纤维膜。

14、在一个实施方案中,在步骤(1)中,

15、所述二胺单体为二氨基二苯醚二胺(oda)、双酚a型二胺(bapp)、4,4-二氨基二苯砜(dds)、对苯二胺(ppd)、联苯二胺(bz)和4,4-二氨基-2,2-二甲基联苯(dmb)中的一种或多种,

16、所述二酐单体为联苯二酐(bpda)、对苯二酐(pmda)、三苯二醚二酐(hqpda)、二苯醚二酐(odpa)、二苯酮二酐(btda)和双酚a型二酐(bpada)中的一种或多种,

17、所述热亚胺化处理的温度为300~450℃。

18、在一个实施方案中,在步骤(2)中,

19、将芳香二酐、低分子醇混合在极性溶剂中,加热所得混合物并反应,得到含酯化产物的溶液,然后冷却至10~50℃,再加入表面活性剂和去离子水,得到所述聚酰亚胺泡沫前驱体溶液,以及

20、相对于1重量份的所述聚酰亚胺泡沫前驱体溶液,所述低沸点有机溶剂的添加量为4~19重量份。

21、在一个实施方案中,在步骤(2)中,相对于100重量份的所述芳香二酐,

22、所述低分子醇的用量为5~25重量份,

23、所述表面活性剂的用量为5~30重量份,

24、所述去离子水的用量为5~20重量份,

25、所述极性溶剂的用量为80~300重量份。

26、在一个实施方案中,在步骤(2)中,

27、加热后的所述混合物的温度为60~120℃,

28、反应时间为1~5h,

29、所述芳香二酐为对苯二酐(pmda)、二苯酮二酐(btda)、联苯二酐(bpda)和二苯醚二酐(odpa)中的一种或多种,

30、所述低分子醇为甲醇、乙醇、丙醇、异丙醇和正丁醇中的一种或多种,

31、所述表面活性剂为聚二甲基硅氧烷共聚多元醇和ak系列有机硅油中的一种或多种,

32、所述极性溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)中的一种或多种,

33、所述低沸点有机溶剂为甲醇、乙醇、丙酮、四氢呋喃和氯仿中的一种或多种。

34、在一个实施方案中,在步骤(3)中,

35、所述低沸点有机溶剂为甲醇、乙醇、丙酮、四氢呋喃和氯仿中的一种或多种,

36、所述异氰酸酯为多亚甲基多苯基多异氰酸酯、甲苯二异氰酸酯、四亚甲基二异氰酸酯和六亚甲基二异氰酸酯中的一种或多种,

37、相对于1重量份的所述异氰酸酯,所述低沸点有机溶剂的添加量为4~19重量份。

38、在一个实施方案中,在步骤(4)中,

39、将所述聚酰亚胺纳米纤维膜先浸泡于所述第一溶液中,然后浸泡于所述第二溶液中;或者

40、将所述聚酰亚胺纳米纤维膜先浸泡于所述第二溶液中,然后浸泡于所述第一溶液中。

41、在一个实施方案中,在步骤(5)中,所述热定型处理的温度为150~300℃。

42、根据本发明的第二方面,提供一种通过上述方法制备的聚酰亚胺复合絮片,所述聚酰亚胺复合絮片包含作为骨架的聚酰亚胺纳米纤维和作为填充物的聚酰亚胺泡沫,

43、所述聚酰亚胺复合絮片的密度小于10mg/cm3,压缩率大于80%,回复率大于90%。

44、有益效果

45、与现有技术相比,本发明具有如下优点。

46、(1)本发明的制备方法工艺简单,对环境湿度依赖性不高。本发明通过步骤(4)和(5)替代常规的在高湿环境下通过静电纺丝来制备纳米纤维絮片的工艺。由此,在本发明的整个工艺流程中都无需使用高湿环境。

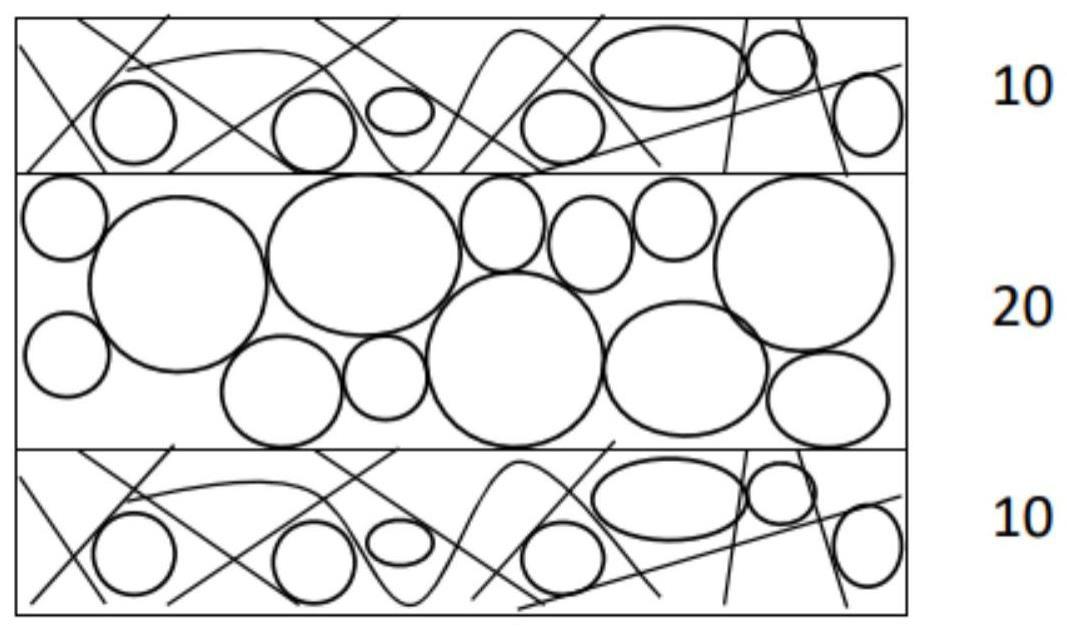

47、(2)本发明通过在聚酰亚胺纳米纤维膜中形成聚酰亚胺泡沫而得到具有蓬松结构的复合絮片。特别地,在步骤(4)中,将聚酰亚胺纳米纤维膜先后浸泡于用于形成聚酰亚胺泡沫的第一溶液和第二溶液中,然后进行发泡反应,从而在聚酰亚胺纳米纤维膜的纳米纤维层之间和所述纳米纤维层内的孔隙中形成聚酰亚胺泡沫中间体,所述聚酰亚胺泡沫中间体将聚酰亚胺纳米纤维膜中的层状结构撑开,以形成蓬松状的复合絮片中间体。

48、进一步地,在步骤(5)中,通过热定型处理,在最终的复合絮片产品中形成大量的具有局部闭孔的蜂窝结构的聚酰亚胺泡沫,其赋予复合絮片优异的压缩性和回弹性,同时有利于储存大量的静止空气,从而使保暖性能显著提升。

49、本发明将聚酰亚胺纳米纤维和聚酰亚胺泡沫相结合,克服了现有聚酰亚胺泡沫柔韧性较差,容易掉粉等问题,同时保持了聚酰亚胺泡沫优异的保暖性能。此外,通过聚酰亚胺泡沫使聚酰亚胺纳米纤维形成蓬松结构。

50、(3)本发明的制备方法可连续化进行,具有很好的产业化前景。

- 还没有人留言评论。精彩留言会获得点赞!