一种仿醋酸易撕布的减量化及染色工艺的制作方法

本发明涉及纤维布料及其生产,尤其涉及一种仿醋酸易撕布的减量化及染色工艺。

背景技术:

1、易撕布,顾名思义指沿指定纹路容易撕裂断开的布料,其最大的特点为使用方便,广泛应用于人们的日常生活、家装等各个行业,也可用作医疗易撕胶带的基布层。易撕布往往采用吸湿透气性俱佳的醋酸布,但醋酸布价格较高且依赖国外生产,因此往往采用仿醋酸纤维布料代替醋酸布。

2、现有仿醋酸纤维布料一般需要经过酸碱减量处理和染色处理,在减量处理过程中可能会破坏染料的附着性能,因此染色一般放在完全减量处理后进行。然而,减量处理后的坯布强度较小,难以承载在染布辊流水线上,造成染色过程中坯布损失率较高;而采用单缸染色的时间成本和原料成本偏高,因此需要对现有仿醋酸纤维布料的减量化及染色工艺的工序及设备进行调整。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种仿醋酸易撕布的减量化及染色工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

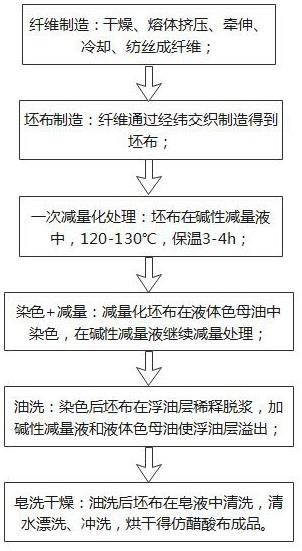

3、一种仿醋酸易撕布的减量化及染色工艺,包括以下步骤:

4、s100、弱酸性纤维制备:

5、聚合物原料经过干燥、熔体挤压、牵伸、冷却、纺丝成弱酸性纤维;

6、s200、坯布机织:

7、将s100所得的弱酸性纤维作为经纱和纬纱原料进行机织织造制得坯布,其中,经纱与纬纱的质量比为0.95-1.05:1;

8、s300、减量化处理:

9、坯布在碱性减量液中进行减量化处理;

10、s400、染色处理:

11、将s300所得的减量化坯布在液体色母油中染色;

12、s500、皂洗及干燥:

13、将染色后坯布进行皂洗,并用水漂洗1-2次,水冲洗1-2次,至洗布池中无明显颜色,将坯布干燥,即得仿醋酸布成品。

14、优选地,s100所得的弱酸性纤维为涤纶纤维、聚乙烯纤维、聚丙烯纤维和锦纶纤维中的任一种。

15、优选地,s100的具体操作为:选择捻系数300-336,进行低捻切片、70℃热风干燥、将特性粘度为0.68dl/g的聚合物熔体从喷丝板上的喷丝孔挤出后采用环吹风冷却、牵伸后纺丝,控制纺丝速度<2800m/min及纺丝温度、控制拉伸倍数<6进行全拉伸丝(fdy),得到强度为10.1-11.9cn/dtex的弱酸性纤维。

16、优选地,s300中的碱性减量液包括以下重量份的组分:水100份、液碱10份、纯碱4份、精炼剂1份、除油剂1份、碱减量催进剂2-3份。精炼剂为foryl hz型高效全料漂白助剂,用于漂去坯布表面游离的染料,除油剂为广州西贝化工有限公司生产的高效除油剂dk-101,用于坯布表面除油,碱减量催进剂采用德隆化工生产的q-12型或j-7711型碱减量促进剂,提高碱脆化纤维的效率。

17、优选地,s300中的坯布张力控制为4-5公斤,以0.9-1cm/s的走布速度在120-130℃的碱性减量液中保温5-6h。

18、优选地,s400采用的液体色母油通过以下步骤制备:

19、s401、球磨:

20、取气相sio2,经过球磨机研磨至颗粒为1.0±0.5nm,所得纳米sio2作为色母的纳米载体;

21、s402、乙烯基接枝sio2的制备:

22、取纳米sio2和叔丁醇,按照1g纳米sio2:50ml叔丁醇的比例配制悬浮液体系,加入乙烯基硅氧烷,乙烯基硅氧烷与纳米sio2的重量比为10:1,加入氨水调节ph为10,密闭体系45℃搅拌反应2h,离心后120℃下干燥,得乙烯基接枝sio2;

23、s403、硅油改性sio2的制备:

24、将乙烯基接枝sio2、pt催化剂和含氢硅油按照重量比1:1:5的比例,投入反应釜中,无水无氧条件下,78-82℃反应2-3h,所得反应体系自然冷却并陈化2-3h,上层得澄清的回收硅油,下层为油状胶体;

25、s404、色胶的制备:

26、在油状胶体中加入低分子量聚丙烯和色母颗粒,升温至130-140℃,油状胶体、低分子量聚丙烯及色母颗粒的重量比为1:0.2-0.3:0.1-0.5,进行胶体磨碾碎后混合,并逐步抽吸除去溶剂,再经过研磨,得膏状有色的色胶;

27、s405、液体色母油的制备:

28、将色胶和回收硅油在均质釜中混合,调节至所需颜色,即得液体色母油成品,为避免涂覆过厚,控制液体色母油成品的粘度为30-600mpa.s,所得液体色母油的密度为1.1-1.05。

29、优选地,s403所得的回收硅油中含氢量小于0.5mmolh/g含氢硅油,避免后期染色过程中回收硅油直接与坯布的聚合物进行自由基反应。

30、另外,本发明还提供专门设置的碱洗染色设备,碱洗染色设备包括碱洗槽,碱洗槽自下而上依次设有液体色母油层、碱性减量液层和浮油层,形成的过程为液体色母油密度大于碱性减量液且不溶于水,但其溶剂硅油密度又小于水,因此在不断低速搅拌过程中液体色母油中的硅油逐渐上浮,形成浮油层,碱洗槽顶部开口的两边分别设有一个固定辊,碱洗槽内部设有两个升降辊,待处理坯布绕接固定辊和升降辊,升降辊的两端通过销轴连接有推杆,推杆底端固接在碱洗槽底壁,用于调节升降辊的高度及张力;碱洗槽中部正上方还设有搅拌器,搅拌器为双桨搅拌器,且搅拌器顶端固接油液压杆,用于调整搅拌器的高度。

31、在前述碱洗染色设备的支持下,本发明进一步提出一种改进的仿醋酸易撕布减量化及染色工艺,包括以下步骤:

32、1)弱酸性纤维制备:

33、聚合物原料经过干燥、熔体挤压、牵伸、冷却、纺丝成弱酸性纤维;

34、2)坯布机织:

35、将s100所得的弱酸性纤维作为经纱和纬纱原料进行机织织造制得待处理坯布,其中,经纱与纬纱的质量比为0.95-1.05:1;

36、3)一次减量化处理:

37、将碱洗槽中的体系温度逐渐升温至120-130℃,由于浮油层的保护基本不会沸腾,调整搅拌器和升降辊的高度,使搅拌器的一桨部和待处理坯布均位于碱性减量液层,10-20r/min低速搅拌,以0.9-1cm/s的走布速度在120-130℃的碱性减量液中保温3-4h;

38、4)染色和减量配合处理:

39、降低搅拌器和升降辊,使待处理坯布位于液体色母油层,搅拌器两个桨部分别位于液体色母油层和碱性减量液层中,5-10r/min低速搅拌,以2.5-3cm/s的走布速度在120-130℃的液体色母油中保温0.5-1h;坯布依次经过碱性减量液层-液体色母油层-碱性减量液层,实现边染色边减量的过程,在减量过程中逐步洗脱-染色-洗脱;

40、且在该温度下的液体色母油中,在pt催化剂的作用下,产生坯布的聚合物自由基与硅油改性sio2的含氢硅油产生反应,即带有色母粒子的硅油改性sio2可与坯布纤维产生化学键合反应,再经过碱洗过程中,仅洗脱游离的色母,包裹在硅油链之中的色母无法洗脱,因此采用本发明染色+减量的配合处理,可得到色彩较为准确且色牢度超高的新型仿醋酸布;而且在该反应具有双层保护,即碱性减量液层的水封和浮油层的油封,可保证pt催化反应的进行,

41、更为重要地是,解决了现有完全减量处理后坯布强度过低无法实现自动化染色的问题,因为初始弱酸性纤维的强度为10.1-11.9cn/dtex,经过一次减量化处理后,强度为4.6-6.2cn/dtex,仍可具有一定的张拉力,可走辊,再经过染色+减量的配合处理后,经纬两向的强度为2.5-3.2cn/dtex,达到双向可撕裂的易撕布标准,且染色及减量均可自动化流水线生产。

42、5)油洗:

43、在步骤4)的最后10min内,逐步降低体系温度至80℃,降低搅拌器和升降辊,使待处理坯布位于浮油层,并添加新的硅油,控制走布速度,使油洗时间为10-15min;

44、6)皂洗及干燥:

45、将染色后坯布进行皂洗,并用水漂洗1-2次,水冲洗1-2次,至洗布池中无明显颜色,将坯布干燥,即得仿醋酸布成品。

46、优选地,4)中的液体色母油层还需要添加过氧化物催化剂,过氧化物催化剂与液体色母油的重量比为0.3-0.5:1,用于提升坯布聚合物自由基的产生,提高硅油改性sio2中含氢硅油链与聚合物自由基的反应效率,进而提高色牢度,同时也提高了坯布的疏水性。

47、与现有技术相比,本发明的有益效果是:

48、1.本发明首先采用含氢硅油改性的纳米sio2和低分子量聚丙烯作为色母分子的载体,制备成可溶于硅油的新型液体色母油,该液体色母油分散性好,疏水性强,挂载到坯布纤维后难以洗脱,从而提高坯布染色的色牢度。

49、2.为进一步提高色牢度,且为了解决现有完全减量处理后坯布强度过低无法实现自动化染色的问题,本发明还构造一种新型的染色+减量工序,使纤维初步减量后仍有残余强度以应对张拉辊的施加力,从而实现强度较弱的仿醋酸易撕布可进行自动化染色过程。

50、3.在自动化染色过程,并搭配相应的碱洗染色设备,坯布依次经过浮油层、碱性减量液层和液体色母油层,即在染色前后经过碱减量处理,以去除杂质及粘附性能较弱的游离色母分子,保证仿醋酸易撕布染色后具有高达98%左右的色牢度(耐皂洗色牢度)。

51、4.在液体色母油层中,利用双层隔离效果,实现硅油改性sio2中含氢硅油链与坯布聚合物自由基的反应,提高色牢度的同时也提高了坯布的疏水性,具有较佳防尘防水效果。

- 还没有人留言评论。精彩留言会获得点赞!