一种通过化学改性提高棉纤维染色及拒水抗菌性能的方法

本发明属棉织物活性染料无盐染色领域。

背景技术:

1、棉织物在纺织服装行业中拥有很高的市场占有率,与人们的生活息息相关。棉织物的使用离不开染色技术,活性染料由于色谱齐全、色泽鲜艳、牢度优良、成本低廉,目前已成为棉纤维纺织品染色最重要的一类染料。然而,活性染料属于阴离子染料,在传统染色工艺过程中通常加入大量的无机盐来促染。无机盐的加入一方面增加了生产成本和治污成本,另一方面,大量含盐染料废水的排放对生态环境会造成极大危害。因此,如何实现活性染料低盐甚至无盐染色,是实现绿色印染生产的关键。经过国内外众多学者的探索和研究发现,对棉织物进行阳离子化改性预处理可以实现棉织物的活性染料无盐染色。

2、用阳离子改性试剂对棉纤维进行改性处理,通过化学反应将阳离子基团共价键合到棉纤维表面,可以使棉纤维表面的负电势变为正电势,增强棉纤维对活性染料的亲和力。阳离子化改性可以大幅提高活性染料无盐染色的上染率和固色率,且染色棉织物具有较高的色牢度和匀染性。但改性试剂本身可能会对环境造成一定的污染,且改性过程会增加工艺生产流程,限制了该方法的使用。因此有效地结合已有印染生产工艺,选择绿色安全的阳离子试剂对棉织物进行改性是实现工业化生产的重要前提。

技术实现思路

1、为解决上述技术问题,本发明提供一种绿色、安全、低成本、多功能的棉织物改性及无盐染色方法:环氧大豆油中的环氧基团分别与棉纤维中的羟基和聚六亚甲基单胍盐酸盐中的氨基发生开环反应,以环氧大豆油为桥将聚六亚甲基单胍盐酸盐和棉纤维以化学键合的形式连接在一起,实现棉纤维的阳离子化改性,从而提高活性染料无盐染色的上染率和固色率。而且非常重要的是,环氧大豆油的使用可以提高棉纤维的疏水性能,聚六亚甲基单胍盐酸盐的共价键合可以赋予改性棉纤维的抗菌性能。

2、为达到上述目的,本发明公开了一种通过化学改性提高棉纤维染色及拒水抗菌性能的方法,在染色前对棉织物进行改性处理,具体为将棉织物于室温下浸入到由聚六亚甲基单胍盐酸盐与环氧大豆油、十六烷基三甲基溴化铵、乳化剂组成的改性水溶液中,两浸两轧,轧余率为90~100%,烘箱内60~80℃反应一定时间,然后水洗后晾干,得到改性棉织物。

3、改性棉织物采用活性染料在无盐条件下浸染,浸染条件为室温下于4 g/l的染液中浸染30 min,缓慢升温至60 ℃,加入20 g/l碳酸钠,固色60 min,水洗,用2 g/l的皂片水溶液95 ℃皂洗10 min,水洗后晾干。

4、本发明的有益效果在于:

5、(1)经改性后的棉织物对活性染料具有很强的亲和力,可在无盐条件下将活性染料上染率提高到89%以上。

6、(2)环氧大豆油和聚六亚甲基双胍盐酸盐分别赋予了改性棉织物一定的拒水和抗菌性能,改性棉纤维水接触角可达到139.2°。

7、(3)本发明所涉及到的改性试剂绿色无毒,改性工艺清洁简单,具有较高的实用性。

8、实施方式

9、实施例

10、(1)棉织物改性工艺

11、将棉纤维于室温条件下浸入由聚六亚甲基胍盐酸盐与环氧大豆油、十六烷基三甲基溴化铵、辛烷基酚聚氧乙烯醚组成的改性水溶液中,其中聚六亚甲基胍盐酸盐浓度为4g/l,环氧大豆油浓度为2g/l,十六烷基三甲基溴化铵浓度为0.2g/l,辛烷基酚聚氧乙烯醚浓度为1g/l,改性水溶液ph值为13。两浸两轧,轧余率为90%。然后将改性棉纤维置于烘箱内进行反应,烘箱温度为70℃,烘焙时间为60分钟,水洗后晾干。

12、(2)改性棉织物无盐染色工艺

13、活性黑kn-b,用量为4%(质量百分数,对棉纤维重),浴比1:30,25 ℃浸染30 min,缓慢升温至60 ℃,加入20 g/l碳酸钠,固色60 min,水洗,用2 g/l的皂片水溶液95 ℃皂洗10 min,水洗后晾干。

14、(3)未改性棉织物染色工艺

15、活性黑kn-b,用量为4%(质量百分数,对棉纤维重),浴比1:30,氯化钠用量为60 g/l,25 ℃浸染30 min,缓慢升温至60 ℃,加入20 g/l碳酸钠,固色60 min,水洗,用2 g/l的皂片水溶液95 ℃皂洗10 min,水洗后晾干。

16、(4)棉织物抗菌性能

17、配制lb培养基并涂满大肠杆菌菌液,改性和未改性的棉织物经高温灭菌,用无菌镊子置于培养基中心,均匀按压使织物与培养基充分接触,而后将平板倒置于生化培养箱中恒温培养24 h,测量培养基上棉织物周围的抑菌圈宽度来对比抗菌性能。

18、(5)棉织物拒水性能

19、对原棉织物和改性棉织物进行水接触角测试,测试仪器为表面张力仪,型号为:dataphysics dcat21。将测试布样品剪切长条小块并采用夹具固定。测试每个样品的多点位置接触角值。摄像头中拍摄到的图片,在图片中样品面与液滴交点处作一切线,并与样品水平面相交,构成的角度由电脑自动计算得出,即为接触角。

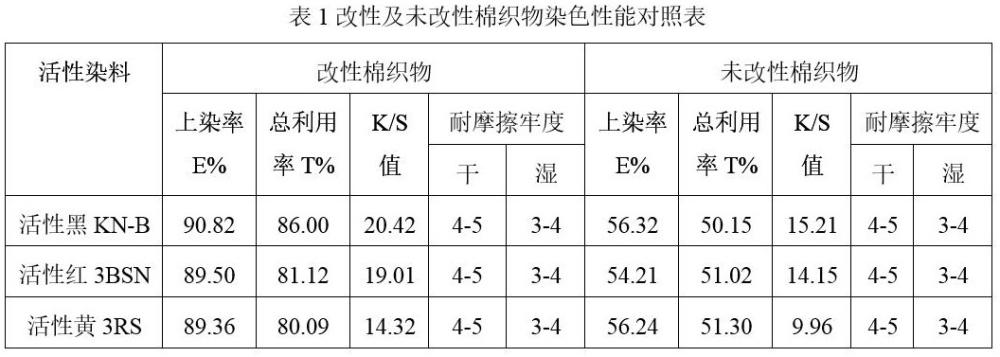

20、相关实验结果见表1和表2。

21、实施例

22、(1)棉织物改性工艺

23、将棉纤维于室温条件下浸入由聚六亚甲基胍盐酸盐与环氧大豆油、十六烷基三甲基溴化铵、辛烷基酚聚氧乙烯醚组成的改性水溶液中,其中聚六亚甲基胍盐酸盐浓度为5g/l,环氧大豆油浓度为2g/l,十六烷基三甲基溴化铵浓度为0.15g/l,辛烷基酚聚氧乙烯醚浓度为1g/l,改性水溶液ph值为14。两浸两轧,轧余率为100%。然后将改性棉纤维置于烘箱内进行反应,烘箱温度为70℃,烘焙时间为60分钟,水洗后晾干。

24、(2)改性棉织物染色工艺

25、活性红3bsn,用量为4%(质量百分数,对棉纤维重),浴比1:30,25 ℃浸染30 min,缓慢升温至60 ℃,加入20 g/l碳酸钠,固色60 min,水洗,用2 g/l的皂片水溶液95 ℃皂洗10 min,水洗后晾干。

26、(3)未改性棉织物染色工艺

27、活性红3bsn,用量为4%(质量百分数,对棉纤维重),浴比1:30,氯化钠用量为60 g/l,25 ℃浸染30 min,缓慢升温至60 ℃,加入20 g/l碳酸钠,固色60 min,水洗,用2 g/l的皂片水溶液95 ℃皂洗10 min,水洗后晾干。

28、(4)棉织物抗菌性能

29、配制lb培养基并涂满金黄色葡萄球菌菌液,改性和未改性的棉织物经高温灭菌,用无菌镊子置于培养基中心,均匀按压使织物与培养基充分接触,而后将平板倒置于生化培养箱中恒温培养24 h,测量培养基上棉织物周围的抑菌圈宽度来对比抗菌性能。

30、(5)棉织物拒水性能

31、对原棉织物和改性棉织物进行水接触角测试,测试仪器为表面张力仪,型号为:dataphysics dcat21。将测试布样品剪切长条小块并采用夹具固定。测试每个样品的多点位置接触角值。摄像头中拍摄到的图片,在图片中样品面与液滴交点处作一切线,并与样品水平面相交,构成的角度由电脑自动计算得出,即为接触角。

32、相关实验结果见表1和表2。

33、实施例

34、(1)棉织物改性工艺

35、将棉纤维于室温条件下浸入由聚六亚甲基胍盐酸盐与环氧大豆油、十六烷基三甲基溴化铵、辛烷基酚聚氧乙烯醚组成的改性水溶液中,其中聚六亚甲基胍盐酸盐浓度为3g/l,环氧大豆油浓度为1.5g/l,十六烷基三甲基溴化铵浓度为0.3g/l,辛烷基酚聚氧乙烯醚浓度为1.5g/l,改性水溶液ph值为12。两浸两轧,轧余率为90%。然后将改性棉纤维置于烘箱内进行反应,烘箱温度为70℃,烘焙时间为60分钟,水洗后晾干。

36、(2)改性棉织物染色工艺

37、活性黄3rs,用量为4%(质量百分数,对棉纤维重),浴比1:30,25 ℃浸染30 min,缓慢升温至60 ℃,加入20 g/l碳酸钠,固色60 min,水洗,用2 g/l的皂片水溶液95 ℃皂洗10min,水洗后晾干。

38、(3)未改性棉织物染色工艺

39、活性黄3rs,用量为4%(质量百分数,对棉纤维重),浴比1:30,氯化钠用量为60 g/l,25 ℃浸染30 min,缓慢升温至60 ℃,加入20 g/l碳酸钠,固色60 min,水洗,用2 g/l的皂片水溶液95 ℃皂洗10 min,水洗后晾干。

40、(4)棉织物抗菌性能

41、配制lb培养基并涂满大肠杆菌菌液,改性和未改性的棉织物经高温灭菌,用无菌镊子置于培养基中心,均匀按压使织物与培养基充分接触,而后将平板倒置于生化培养箱中恒温培养24 h,测量培养基上棉织物周围的抑菌圈宽度来对比抗菌性能。

42、(5)棉织物拒水性能

43、对原棉织物和改性棉织物进行水接触角测试,测试仪器为表面张力仪,型号为:dataphysics dcat21。将测试布样品剪切长条小块并采用夹具固定。测试每个样品的多点位置接触角值。摄像头中拍摄到的图片,在图片中样品面与液滴交点处作一切线,并与样品水平面相交,构成的角度由电脑自动计算得出,即为接触角。

44、相关实验结果见表1和表2。

45、表1和表2分别为改性和未改性棉织物活性染料染色性能及抗菌拒水性能结果对照表,其中染料总利用率t和k/s值分别按下式计算:

46、

47、式中,a0、a1、a2分别是λmax下用uv-2600紫外可见分光光度计所测得的染色前后和皂洗后染液的吸光度;r是λmax下用ci6x分光光度仪所测得的织物反射率。

48、

49、

50、经测试,采用本实施例技术方案处理的棉纤维其无盐染色利用率及抗菌拒水性能均高于未改性棉织物。经环氧大豆油和聚六亚甲基胍盐酸盐化学改性的棉织物被阳离子化,可以用活性染料进行无盐染色,其上染率比传统染色方式提高约40%,且具有良好的色牢度。改性棉纤维同时具备了较好的拒水性能,且对不同的细菌表现出良好的抑菌性能,是一种多功能的改性棉纤维。

- 还没有人留言评论。精彩留言会获得点赞!