一种混纺纱线生产工艺及其制备方法与流程

本发明涉及混纺纱线生产,具体为一种混纺纱线生产工艺及其制备方法。

背景技术:

1、混纺纱线是有至少两种以上的限位混合而成的纱线,一些纱线需要在纱线上的等距离上涂上燃料,传统的色点纱生产一种是通过染色的棉花和没染色的棉花混合后实现的,染色成本高,另一种是通过绞纱段染的方式进行染色,这种染色方法的染色间距较长,无法实现紧密的染色。

2、现有的混纺纱线生产工艺存在的缺陷是:

3、1、专利文件jp2000144582a公开了纱线染色方法,该专利中的纱线染色方法通过蒸发的方式将纱线上的染料蒸发掉,不产生污水,但是该染料蒸发容易污染环境,且上色过程使用了大量助剂,容易影响纱线的质量,生产成本高,因此需要一种能够不使用生产助剂且生产成本低的混纺纱线生产工艺来解决该问题。

4、2、专利文件us06620212b1公开了包芯纱的染色方法和染色包芯纱,该专利中的染色方法无法实现纱线的间断性染色,无法得到色点纱线,因此需要一种能够进行均匀的间断性的在混纺纱线上进行染色的混纺纱线生产工艺来解决该问题。

5、3、专利文件jp2001098477a公开了通过纱线染色与斑点染色组合方法,该专利中的染色方法通过蒸镀可以对纱线进行脱色,但是该蒸镀方法简单,储存的沸水容易流失热量,因此需要一种能够降低汽蒸的沸水热量流失且染色液不会在蒸气中流失的混纺纱线生产工艺来解决该问题。

6、4、专利文件cn105821613b公开了一种纱线的染色方法,该专利中的纱线染色方法没有对染色后的纱线进行除杂的过程,染色后的纱线有些染料由于干燥附着在纱线上并不牢固,容易在接触其他物体时污染其他物体,而且普通对纱线清洗过程在取放纱线时会造成清洗水热量的大量流失,因此需要一种能够将纱线上沾染不牢固的染料除去且温水的热量流失少的混纺纱线生产工艺来解决该问题。

技术实现思路

1、本技术的一个目的在于提供一种混纺纱线生产工艺及其制备方法,能够解决现有技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案:一种混纺纱线生产工艺,由煮漂、染色、汽蒸、水洗和质检工艺组成,其混纺纱线生产工艺具体包括如下步骤:

3、a.煮漂:将9-11g/l浓度的naoh、11-12g/l的h2o2、5-6g/l的精练剂、2-3g/l的软水剂、0.5-1g/l的双氧水稳定剂按体积等比例混合得到混合液,然后将混纺纱线与混合液按质量1:4-6.5比例进行混合进行煮漂,将煮漂液加热至105℃,持续45-50分钟,随后将煮漂液排出,不需要做酸洗中和,比传统前处理节省用水及助剂成本;

4、b.染色:煮漂后的混纺纱线通过染色装置进行间隔性的染色;

5、c.染色后的混纺纱线通过100c°蒸气进行汽蒸,使混纺纱线在湿热环境下与混纺纱线沾上的工作液发生化学反应而起到颜色固着上色的作用;

6、d.水洗:将汽蒸后的混纺纱线加入65℃以下的温水洗10min,共水洗3道后,结束后脱水烘干,烘干需使用热风烘干机烘干效果更佳,染色后水洗目的是充分将织物表面的浮色洗净,提高牢度;

7、e.质检:随后对混纺纱线进行质量检测,检测混纺纱线是否掉色和混纺纱线筒的层差;

8、所述混纺纱线生产工艺采用一种混纺纱线生产装置,包括第一安装板、第三安装板和第四安装板,所述第一安装板的顶部安装有多个清洗桶,所述清洗桶的底部内壁安装有第一安装杆,所述第一安装杆的外侧活动安装有纱线筒,所述纱线筒的外侧安装有纱线本体,所述第一安装板的顶部安装有多个支撑柱,所述支撑柱的顶部安装有第二安装板,所述第二安装板的顶部安装有第三安装板;

9、所述第三安装板的正面安装有多个第四安装板,所述第四安装板的顶部安装有染色组件,所述染色组件用来对纱线本体进行间隔性染色。

10、优选的,所述混纺纱线中的棉成分占比范围为10%~100%,精炼剂是601洗涤剂或者209洗涤剂中的一种,双氧水稳定剂为硅酸钠稳定剂、硅酸镁稳定剂、聚丙烯酰胺稳定剂中的一种。

11、优选的,所述第一安装板的顶部安装有第二控制器,第二安装板的上方安装有多个第一控制器,第一控制器与第二控制器电性连接,第一安装板的顶部安装有颜料桶,颜料桶的输出端安装有第二水泵,第二水泵与第二控制器电性连接,第二水泵的输出端安装有第二水管,第二水管的输出端安装有多个第三水管,第三水管的输出端安装有电磁阀,且电磁阀与第一控制器电性连接,第三安装板的正面安装有多个卡箍,且卡箍位于第二水管的外侧,清洗桶的顶部通过合页活动安装有桶盖,清洗桶的正面内壁安装有第一加热棒,第一加热棒与第一控制器电性连接,清洗桶的背面内壁安装有第一温度传感器,且第一温度传感器与第一控制器电性连接。

12、优选的,所述染色组件包括染色池和第一电机,第四安装板的顶部安装有染色池,且染色池位于电磁阀的下方,染色池的正面对称安装有第一安装块,第一安装块的内侧贯穿活动安装有第一导向轮,染色池的顶部对称安装有第二安装块,第二安装块的内侧贯穿活动安装有第二导向轮,第四安装板的顶部安装有第一电机,第一电机与第一控制器电性连接,第一电机的输出端安装有第一旋转杆,第一旋转杆的外侧活动安装有安装管,安装管的外侧对称安装有第一橡胶板,安装管的正面贯穿安装有螺纹杆,染色池的正面贯穿安装有液位传感器,且液位传感器与第一控制器电性连接。

13、优选的,所述染色组件包括染色池和第三导向轮,第四安装板的顶部安装有染色池,且染色池位于电磁阀的下方,染色池的正面对称安装有第一安装块,第一安装块的内侧贯穿活动安装有第一导向轮,染色池的顶部对称安装有第二安装块,第二安装块的内侧贯穿活动安装有第三导向轮,第三导向轮的外侧安装有防滑垫,第三导向轮的外侧对称安装有第二橡胶板,染色池的顶部对称安装有第二安装杆,第二安装杆的内侧贯穿活动安装有多个第二旋转杆,染色池的正面贯穿安装有液位传感器,液位传感器与第一控制器电性连接。

14、优选的,所述第三安装板的正面安装有张力装置,张力装置与第一控制器电性连接,第三安装板的正面安装有水箱,水箱的正面安装有安装框,安装框的背面安装有导向杆,水箱的内部安装有第二加热棒,第二加热棒与第一控制器电性连接,水箱的输出端安装有多个雾化喷头。

15、优选的,所述第三安装板的顶部安装有警报器,警报器与第二控制器电性连接,第三安装板的顶部安装有多个第二电机,第二电机与第一控制器电性连接,第二电机的输出端安装有第三旋转杆,第三旋转杆的外侧安装有收卷筒,且收卷筒的外侧与纱线本体的一端相连接,第三安装板的正面安装有多个第五安装板,第五安装板的一侧安装有红外测距仪,红外测距仪与第一控制器电性连接。

16、优选的,所述第一安装板的顶部安装有清洗池,清洗池的正面安装有超声波发生器,超声波发生器与第二控制器电性连接,清洗池的内部安装有第三加热棒,第三加热棒与第二控制器电性连接,清洗池的背面安装有第六安装板,第六安装板的顶部安装有液压缸,液压缸与第二控制器电性连接,液压缸的输出端安装有升降箱,升降箱的底部贯穿开设有多个孔洞,升降箱的顶部贯穿活动安装有挡板,升降箱的背面内壁安装有第二温度传感器,且第二温度传感器与第二控制器电性连接。

17、优选的,所述混纺纱线生产装置的制备方法如下:

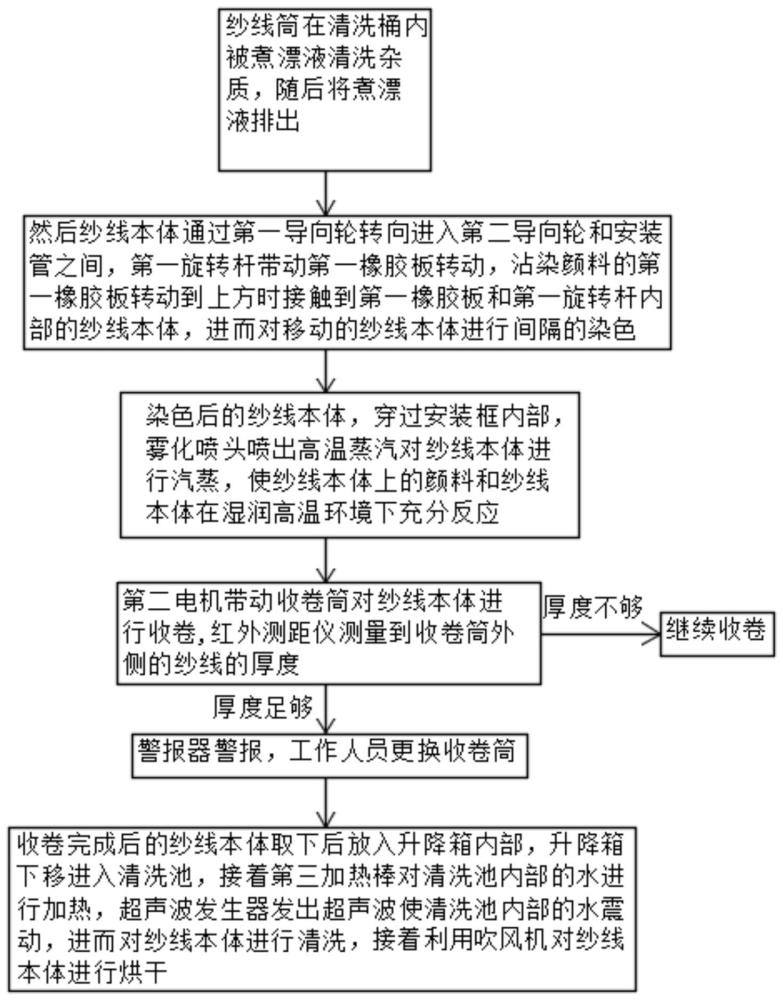

18、s1、将带有纱线本体的纱线筒放置在第一安装杆外侧,然后向清洗桶内部加入煮漂液,第一加热棒对清洗桶内部的煮漂液进行加热,使煮漂液温度到达105℃,煮漂液对纱线本体进行煮漂,去除棉天丝混纺线不利于上色的杂质,持续50分钟,随后将煮漂液排出;

19、s2、然后纱线本体通过第一导向轮转向进入第二导向轮和安装管之间,接着第一电机带动第一旋转杆转动,第一旋转杆带动第一橡胶板转动,第一橡胶板转动时沾染到染色池内部的染色液,然后第一橡胶板转动到上方时接触到第一橡胶板和第一旋转杆内部的纱线本体,进而对移动的纱线本体进行间隔的染色;

20、s3、染色后的纱线本体,穿过安装框内部的导向杆之间,接着第二加热棒对水箱内部的水加热,在水沸腾后,雾化喷头喷出高温蒸汽对纱线本体进行汽蒸,使纱线本体上的颜料和纱线本体在湿润高温环境下充分反应从而起到颜色固着上色的作用;

21、s4、接着纱线本体通过张力装置,张力装置用于保证纱线本体的张力均匀,进而使最终上色后的纱线本体成形良好;

22、s5、纱线本体通过张力装置后,通过第二电机带动收卷筒对纱线本体进行收卷,红外测距仪测量到收卷筒外侧与红外测距仪之间的距离达到一定值后,第二电机停止工作,同时红外测距仪将距离信息传递给第二控制器,第二控制器控制警报器发出警报声音,提醒工人更换收卷筒。

23、优选的,在所述s5中还包括如下步骤:

24、s51、收卷完成后的纱线本体取下后放入升降箱内部,然后通过液压缸带动升降箱下移进入清洗池,接着第三加热棒对清洗池内部的水进行加热,直到第二温度传感器测量到清洗池内部的水温到达65℃后为止,随后超声波发生器发出超声波使清洗池内部的水震动,进而对纱线本体进行清洗,使纱线本体在65℃的温水中被清洗10分钟,然后将纱线本体从升降箱内部取出,接着利用吹风机对纱线本体进行烘干。

25、与现有技术相比,本发明的有益效果是:

26、1、本发明生产成本低,染料液基本没有损耗,过程仅需要支撑多个电机运作的少量电源,煮漂后不需要做酸洗中和,比传统前理节省用水及助剂成本,上色过程没有使用大量煮漂助剂进行处理,原纱强力基本没有受损,同时重量基本没有损耗,使混纺纱线生产工艺的生产成本低,染料液基本没有损耗,过程仅需要支撑多个电机运作的少量电源,煮漂后不需要做酸洗中和,比传统前理节省用水及助剂成本,上色过程没有使用大量煮漂助剂进行处理,原纱强力基本没有受损,同时重量基本没有损耗。

27、2、本发明在纱线本体通过第一导向轮转向进入第二导向轮和安装管之间时,第一电机带动第一旋转杆转动,第一旋转杆带动第一橡胶板转动,第一橡胶板转动时沾染到染色池内部的染色液,然后第一橡胶板转动到上方时接触到第一橡胶板和第一旋转杆内部的纱线本体,进而对移动的纱线本体进行间隔的染色,染色效率高且间距均匀,染色成本低,使混纺纱线生产工艺在纱线本体通过第一导向轮转向进入第二导向轮和安装管之间时,第一电机带动第一旋转杆转动,第一旋转杆带动第一橡胶板转动,第一橡胶板转动时沾染到染色池内部的染色液,然后第一橡胶板转动到上方时接触到第一橡胶板和第一旋转杆内部的纱线本体,进而对移动的纱线本体进行间隔的染色,染色效率高且间距均匀,染色成本低。

28、3、本发明染色后的纱线本体,穿过安装框内部的导向杆之间,雾化喷头喷出高温蒸汽对纱线本体进行汽蒸,使纱线本体上的颜料和纱线本体在湿润高温环境下充分反应从而起到颜色固着上色的作用,且颜料不会在蒸气条件下脱色,接着纱线本体通过张力装置,张力装置用于保证纱线本体的张力均匀,进而使最终上色后的纱线成形良好,生产的纱线本体的质量较好,使混纺纱线生产工艺染色后的纱线本体,穿过安装框内部的导向杆之间,雾化喷头喷出高温蒸汽对纱线本体进行汽蒸,使纱线本体上的颜料和纱线本体在湿润高温环境下充分反应从而起到颜色固着上色的作用,且颜料不会在蒸气条件下脱色,接着纱线本体通过张力装置,张力装置用于保证纱线本体的张力均匀,进而使最终上色后的纱线成形良好,生产的纱线本体的质量较好。

29、4、本发明将收卷完成后的纱线本体取下后放入升降箱内部,然后通过液压缸带动升降箱下移进入清洗池,随后超声波发生器发出超声波使清洗池内部的温水震动,进而对纱线本体进行清洗,使纱线本体在温水中被清洗,且纱线本体在放入升降箱和取出升降箱的过程中清洗池内部的热量只能够通过孔洞排出,热量流失少,进而节约电能,使混纺纱线生产工艺将收卷完成后的纱线本体取下后放入升降箱内部,然后通过液压缸带动升降箱下移进入清洗池,随后超声波发生器发出超声波使清洗池内部的温水震动,进而对纱线本体进行清洗,使纱线本体在温水中被清洗,且纱线本体在放入升降箱和取出升降箱的过程中清洗池内部的热量只能够通过孔洞排出,热量流失少,进而节约电能。

- 还没有人留言评论。精彩留言会获得点赞!