一种聚丙烯熔喷滤芯的生产制备工艺及其设备的制作方法

本发明涉及熔喷滤芯,具体涉及一种聚丙烯熔喷滤芯的生产制备工艺及其设备。

背景技术:

1、熔喷滤芯是采用无毒无味的聚丙烯粒子,经过加热熔融、喷丝、牵引、接受成形而制成的管状滤芯。如果原料以聚丙烯为主,就可以称做pp熔喷滤芯。不仅在水净化大批量使用,还具有杰出的化学兼容性,适用于强酸、强碱及有机溶剂的过滤。纳污能力强,使用寿命长,成本低。具体有如下几种性能:第一、以聚丙烯为原料,用熔喷工艺生产的连续聚丙烯长纤维绕制而成;第二、过滤精度高,流量大,结构均匀,纳污量大,使用寿命长;第三、有良好的化学相容性,无任何添加物,纤维不易脱落;第四、应用广泛,高污物截留能力;在整个滤芯深层实现真正对颗粒物按密度分级捕捉的效果,使滤芯的效力得到最完全的发挥;更高的污物截留能力意味长使用寿命及低更换频率以至费用的节省;在滤芯的表面密度较低,而从表面向滤芯中心位置,密度逐渐增加;没有会减少滤芯流速及增加更换频率的表面盲点。

2、现有的熔喷滤芯在加工生产中,存在如下缺陷:1、螺杆挤出机在对原料进行加热熔融时加热效率低下且加热不均,导致喷丝大小不一、丝状原料粘性大,不能形成平整度较好的滤芯卷,从而降低了滤芯的过滤精度或过滤质量;2、喷丝板内部的空气流温度不均匀,影响了喷丝的成型状态;3、现有生产工艺耗电量大,导致生产成本高昂;4、切割机不能完成对滤芯棒的切割后下料动作,同时缺乏对滤芯卷的长度调节切割功能。

技术实现思路

1、本发明的目的在于提供一种聚丙烯熔喷滤芯的生产制备工艺及其设备,本发明可以保证喷丝成型质量和滤芯平整度,同时生产工艺耗电量低,企业生产成本低,且能够适应不同长度和不同直径的滤芯卷的切割和卸料。

2、为解决上述技术问题,本发明提供了一种聚丙烯熔喷滤芯的生产制备工艺,包括如下步骤:

3、步骤1:将聚丙烯颗粒原料通过两台自动上料机分别输送至两台螺杆挤出机内,并将聚丙烯颗粒原料加热至呈熔融态的熔体;

4、步骤2:熔体经两台螺杆挤出机分别挤出输送至两块喷丝板处,在鼓风机和加热炉对空气流进行加热驱动下,对经喷丝板上若干小孔径喷丝孔喷出的熔体进行牵引拉伸,喷出超细短丝,被与两块喷丝板喷射口方向相对应垂直布设的一台接收车接收;

5、步骤3:在接收车同轴线布设的光杆和丝杆的旋转下,喷丝板喷出的超细短丝会缠绕在光杆和丝杆上形成熔喷滤芯棒;

6、步骤4:在丝杆转速大于光杆转速的条件下,会带动熔喷滤芯棒缓慢前移,同时熔喷滤芯棒内会形成有螺纹;

7、步骤5:当熔喷滤芯棒达到一定长度,输送至自动切割机处,且此时熔喷滤芯棒的端部与自动切割机上的抵接头抵接时,切刀会下压自动切断熔喷滤芯棒,即制备得到熔喷滤芯成品;

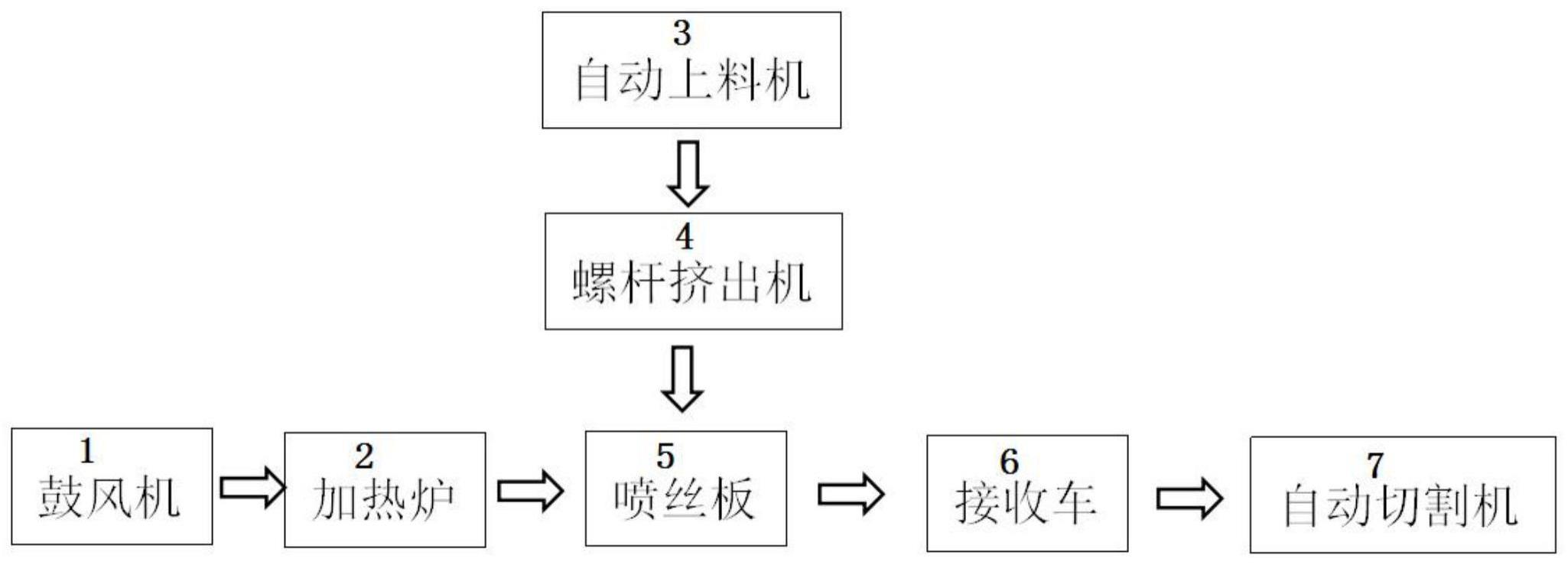

8、步骤6:熔喷滤芯成品在自动切割机的卸料气缸驱动下,会下落至成品收集箱内。

9、优选的,所述步骤1中的螺杆挤出机其驱动方式为电机通过硬齿面减速箱连接挤出机炮筒上的螺杆;且其炮筒内设有共12个陶瓷加热圈,单个陶瓷加热圈的加热功率为0.9kw,总共10.8kw,且在所述螺杆挤出机与自动上料机之间的连接处还包括设置的冷却环,用于防止温度传热到自动上料机的料斗处。

10、优选的,所述步骤2中的喷丝板长度为650mm,所述喷丝孔的孔径为0.42mm,所述喷丝板采用sus630材料模具。

11、优选的,所述喷丝板内还包括设置的2个加热功率为2kw的加热棒,使其经所述鼓风机和加热炉输送至喷丝板内的热气流保持恒温。

12、优选的,所述步骤二中的鼓风机为11kw功率的罗茨风机,风机风量达到10m3/min;所述加热炉为22kw功率,内部布设16根加热棒,且所述加热炉的加热温度可调。

13、本发明还提供了一种聚丙烯熔喷滤芯的生产设备,包括上述所述鼓风机、所述加热炉、所述自动上料机、所述螺杆挤出机、所述喷丝板、所述接收车和所述自动切割机。

14、优选的,所述自动切割机包括:机台、支撑架、卸料承托机构、切断机构、下压机构和调节限位机构;所述机台的顶部分别设有所述支撑架、所述切断机构和所述卸料承托机构,所述支撑架上竖向滑动设有所述下压机构,所述支撑架上横向上设有所述调节限位机构;

15、其中所述卸料承托机构包括:固定块一、承托辊一、弧形固定杆、承托辊二、卸料气缸、固定块二和转轴;所述机台的顶部左右两侧对称设有所述固定块一,所述固定块一上转动插接有所述承托辊一,所述承托辊一前侧平行布设有所述承托辊二,所述承托辊二转动插接于所述弧形固定杆的端部,所述弧形固定杆的另一端与所述卸料气缸的驱动端铰接,所述卸料气缸对称安装于所述机台的顶部左右两侧,所述弧形固定杆上还包括插接的所述转轴,所述转轴转动插接于所述固定块二上,所述固定块二对称设置于所述机台的顶部左右两侧。

16、优选的,所述转轴布设的高度大于所述承托辊一的高度,且所述承托辊一和所述转轴均设置于所述弧形固定杆上的弧形部的两个尾端处。

17、优选的,所述支撑架包括:四根支撑杆和工型板;所述四根支撑杆的下端与机台相连,上端与所述工型板的四角相连;

18、所述下压机构包括:下压板、调节螺杆、轴承和下压轮;所述下压板滑动套设于右侧的两根所述支撑杆上,所述下压板的上端通过所述轴承转动连接有所述调节螺杆,所述调节螺杆的上端螺纹插接于所述工型板上,所述下压板的下端前后两侧对称设有所述下压轮;

19、所述调节限位机构包括:腰型槽、电机、丝杠、滑块、伸缩气缸、安装块、弹簧、移动杆和抵接头;所述工型板上开设有所述腰型槽,所述腰型槽的右侧壁上安装有所述电机,所述电机的输出端设有所述丝杠,所述丝杠的另一端与所述腰型槽的左侧壁转动相连,所述丝杠的螺纹处螺纹套设有所述滑块,所述滑块滑动连接于所述腰型槽上,所述滑块的底部设有所述伸缩气缸,所述伸缩气缸的驱动端设有所述安装块,所述安装块上左右横向滑动穿过有所述移动杆,所述移动杆上套设有所述弹簧,所述弹簧的左端与所述安装块相连,右端与所述抵接头相连,所述抵接头与所述移动杆的右端相连。

20、优选的,所述切断机构包括:切断气缸、调节竖杆、u型槽、调节孔、锁紧销、刀片、一字型槽和滚轴;所述机台的顶部右侧安装有所述切断气缸,所述切断气缸的驱动端设有所述滚轴,所述滚轴滑动插接于所述一字型槽内,所述一字型槽开设于所述刀片的后端,所述刀片的中部开设有插孔,所述调节竖杆设置于所述机台上,所述调节竖杆的上端开设有所述u型槽,所述u型槽的左右侧壁上在竖向上线性开设有若干所述调节孔,所述调节孔内螺纹锁紧有所述锁紧销,且所述锁紧销间隙滑动插接于所述插孔上。

21、本发明与现有技术相比,具有如下有益效果:

22、1、本发明通过控制调节丝杆转速和光杆转速,从而不容易断丝,不扭断,减少故障率,提高成品率。

23、2、本发明螺杆和炮筒采用液氮加硬技术,使用寿命长;且其炮筒内设有共12个陶瓷加热圈,单个陶瓷加热圈的加热功率为0.9kw,总共10.8kw;从而在控制总功率的同时提高螺杆挤出机的内部加热均匀效果;且在所述螺杆挤出机与自动上料机之间的连接处还包括设置的冷却环,用于防止温度传热到自动上料机的料斗处。

24、3、本发明喷丝板内还包括设置的2个加热功率为2kw的加热棒,使其经所述鼓风机和加热炉输送至喷丝板内的热气流保持恒温,保温稳定,波动小,可以进一步保证喷丝的成型质量。

25、4、本发明加热炉为22kw功率,内部布设16根加热棒,且所述加热炉的加热温度可调,大通风量空气加热箱体,保证通风量,提高纤维平衡度,加热充分。从而使本生产设备稳定性好,耗电量低,达到每小时功耗是35-38度左右电量;制造滤芯成本更低,降低客户设备采购成本。

26、5、本发明卸料气缸的驱动端向上移动,带动弧形固定杆以转轴为中心点产生偏转,即会带动弧形固定杆前侧处的承托辊二下移偏转,承托辊一上移偏转,此时滤芯卷会从承托辊一和承托辊二上滑落至收集箱内,自动完成卸料动作,避免人工取料的方式,费时费力。

27、6、本发明通过控制电机工作,可以带动丝杠旋转,带动滑块在腰型槽的导向下进行左右调节其抵接头的位置,从而便于适应不同长度的滤芯卷切割。而且通过上述设置的弹簧和移动杆配合,可以对抵接头与滤芯棒的端部进行抵接时,产生弹性缓冲保护作用。

28、7、本发明通过上述设置的u型槽、调节孔、锁紧销,可以对不同直径的滤芯棒进行切割时,调节刀片的固定高度,从而适应不同直径的滤芯棒完成切割动作。

- 还没有人留言评论。精彩留言会获得点赞!