一种水性聚氨酯超纤基布的制备方法与流程

本发明属于水性超纤革的制造领域,特别涉及一种水性聚氨酯超纤基布的制备方法。

背景技术:

1、超纤合成革作为最新一代的合成革产品,是由超纤和聚氨酯构成的复合材料,是真皮的理想替代材料之一,具有结构仿真性、回弹性、透气性、柔软度等特点,广泛应用于沙发、服装、制鞋、汽车、箱包等诸多领域,是合成革技术发展的主要方向。

2、目前,超纤合成革按照浸渍的聚氨酯浆料的不同,可以分为水性超纤革和溶剂型超纤革。国内超纤合成革大多为溶剂型超纤革,这是因为相比于水性超纤革,溶剂型超纤革优点在于其中的聚氨酯组分拥有大量的微孔结构,制成的合成革手感丰满、柔软、真皮感强;缺点在于制备过程中大量使用了溶剂dmf,会对环境造成一定的污染,且在回收dmf时需要消耗大量的能源。而水性聚氨酯以水为分散介质,不污染环境,而且水价廉、使用安全,在合成革中的应用已成为发展趋势和行业共识。但水性聚氨酯在合成革中的应用,主要集中在表面涂饰方面。当用其来代替溶剂型聚氨酯用于超纤合成革基布的含浸时,无法采用湿法工艺以获得具有多孔结构的水性超纤革,且不能满足超纤合成革在手感和弹性等方面的要求,这对于水性超纤革的应用产生了极大的限制。采用水性聚氨酯含浸后直接烘干制得的超纤合成革基布,但成革板硬、干瘪、无泡感,远远达不到所要求的弹性触感和丰满度。因此,如何采用水性树脂制备具有如溶剂型聚氨酯相近的微孔结构的超纤合成革已成为制约水性超纤革行业发展的关键因素。

3、为解决上述问题,专利cn110184825a提供了一种环保型微纳米发泡水性聚氨酯超细纤维合成革及其制造方法,该专利使用微纳米气泡发生器制备含有微纳米气泡的水性聚氨酯浆料,制备的微纳米发泡水性聚氨酯超细纤维合成革具有很好的透气性和透水汽性,但需要控制发泡时间、发泡次数和稳定剂含量,并且其最终制得的微纳米发泡水性聚氨酯超细纤维合成革存在同批次间柔软度效果参差不齐的问题。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,提供一种水性聚氨酯超纤基布的制备方法。

2、一种水性聚氨酯超纤基布的制备方法,使用含水性聚氨酯的浆料浸渍海岛纤维无纺布上,水性聚氨酯固化、开纤后获得水性聚氨酯超纤基布,含水性聚氨酯的浆料主要由水性聚氨酯浆料和吸水树脂颗粒组成,吸水树脂颗粒的吸水性和保水性可调;

3、固化过程中,先在电解质溶液中进行凝胶化,再微波加热进行完全固化;

4、浸渍前,控制吸水树脂颗粒的吸水性较弱,使得含水性聚氨酯的浆料的粘度为200-800mpa·s;

5、凝胶化过程中,控制吸水树脂颗粒的吸水性增强,使得水性聚氨酯和吸水树脂颗粒均转变为凝胶状态;

6、凝胶化过程中吸水树脂颗粒的吸水性为浸渍前吸水树脂颗粒的吸水性的2倍以上;

7、开纤时,控制吸水树脂颗粒的吸水性和保水性减弱,使得吸水树脂颗粒的体积收缩。

8、作为优选的技术方案:

9、如上所述的一种水性聚氨酯超纤基布的制备方法,吸水树脂颗粒为ph敏感性水凝胶;控制吸水树脂颗粒的吸水性较弱、控制吸水树脂颗粒的吸水性增强、控制吸水树脂颗粒的吸水性和保水性减弱都是通过调节吸水树脂颗粒所在环境的ph值实现的。

10、如上所述的一种水性聚氨酯超纤基布的制备方法,吸水树脂颗粒的初始平均粒径(即吸水树脂颗粒未吸水时的平均粒径)至少为30μm,优选为30-50μm,由于ph敏感性水凝胶的吸水性相对于其他普通吸水树脂而言较弱,获得一定柔软度则需要控制吸水树脂颗粒的初始平均粒径至少为30μm,以获得较大的孔洞。

11、如上所述的一种水性聚氨酯超纤基布的制备方法,浸渍前,调节吸水树脂颗粒所在环境的ph值为a,a的取值范围为12-13.3;ph敏感性水凝胶在ph值为a的环境下的吸水性为105%-115%;凝胶化过程中,调节吸水树脂颗粒所在环境的ph值为b,b的取值范围为2-3.3;ph敏感性水凝胶在ph值为b的环境下的吸水性为在ph值为a的环境下的吸水性的2倍以上。

12、如上所述的一种水性聚氨酯超纤基布的制备方法,浸渍后,海岛纤维无纺布的带液率为95-120%。

13、如上所述的一种水性聚氨酯超纤基布的制备方法,电解质溶液为浓度≥5wt%的氯化钠溶液,例如,可以是5wt%、8wt%、10wt%、12wt%、16wt%、19wt%等。

14、如上所述的一种水性聚氨酯超纤基布的制备方法,微波加热的时间20-35min,目前工业常用的加热频率均可,例如915兆赫、2450兆赫。

15、如上所述的一种水性聚氨酯超纤基布的制备方法,海岛纤维无纺布为copet/pa6海岛纤维无纺布或copet/pet海岛纤维无纺布。

16、如上所述的一种水性聚氨酯超纤基布的制备方法,开纤采用在温度为80-95℃且浓度为2-5wt%的naoh溶液中浸泡后轧压的方式,海岛纤维中的海相会溶解在naoh溶液中,轧压会导致吸水树脂颗粒脱落,轧压的压力为0.05-0.4mpa。

17、如上所述的一种水性聚氨酯超纤基布的制备方法,水性聚氨酯超纤基布的柔软度为3.2-4.8,柔软度批次稳定性为10.2-23.2%。

18、发明机理:

19、水性聚氨酯固化时的孔洞维持,本质上与ph敏感性水凝胶有关;在浸渍固化前,调节树脂浆料的ph值为碱性,此时加入ph敏感性水凝胶,其吸水性较弱,少量的加入后不会造成聚氨酯乳液粘度增加和破坏聚氨酯的乳液稳定性,而普通的吸水性树脂加入后则会大量吸水溶胀,导致凝胶化而无法进行含浸。在完成含浸之后,将浸渍海岛纤维无纺布浸泡于电解质溶液中,并在溶液中不断添加酸直至ph值稳定在2-3.3,水性聚氨酯和吸水树脂转变为凝胶状态,形成超纤基布半成品。

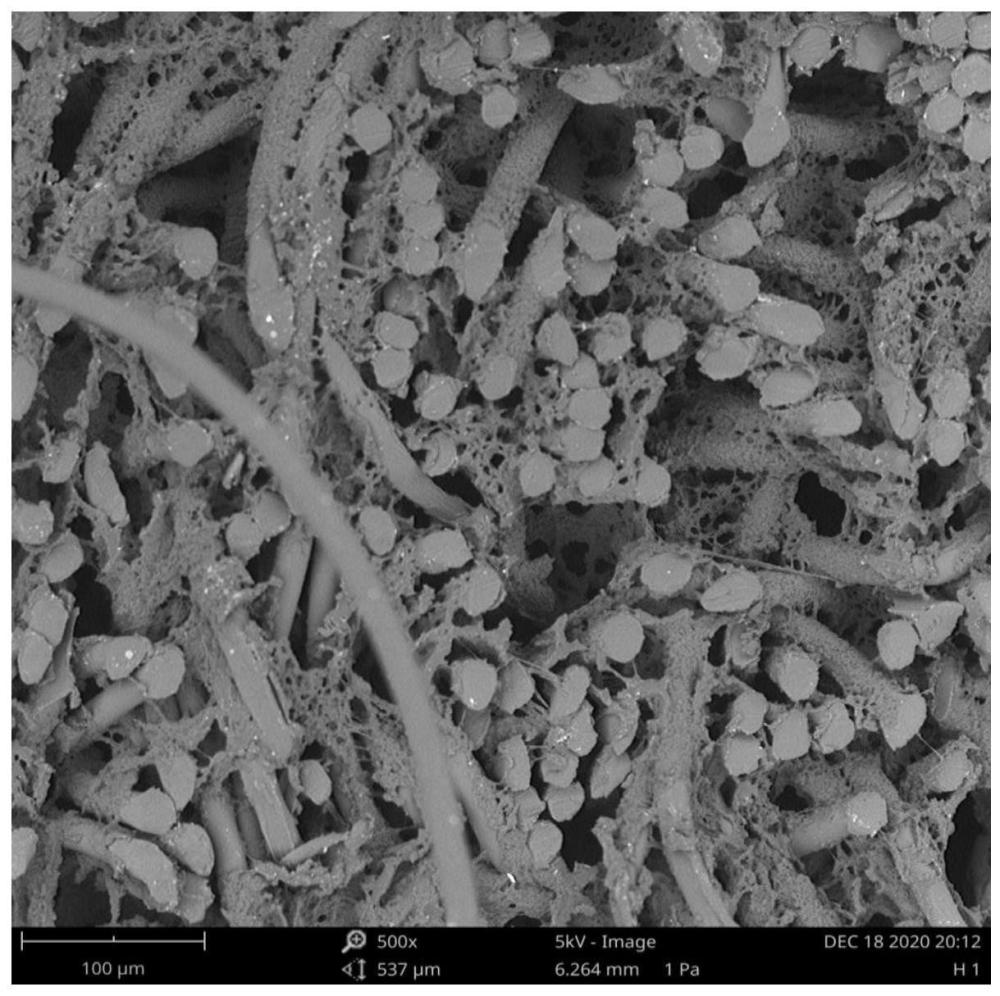

20、作为公知常识,使用高浓度电解质破坏水性聚氨酯乳液中的聚氨酯粒子与水分子间的作用力,使聚氨酯乳液转变为凝胶状态,凝胶中分散相(水性聚氨酯)质点相互连接,在整个体系内形成结构,连续相(水)包在其中。另一方面,随着环境ph值从碱性转为酸性,ph敏感性水凝胶开始大量吸收环境中的水而胀大,使得聚氨酯进一步脱水,此使体系缓慢失去流动性,而显示出类似固体的力学性能。在随后的微波加热下使得水性聚氨酯进一步脱水、交联固化。在开纤过程中浸渍海岛纤维无纺布被浸泡在碱液中,此时水凝胶的吸水保水能力下降,将水分大量释放到周围的水环境中,而缩小,但由于周围的聚氨酯以固化,收缩的ph敏感性水凝胶在原位留下孔洞,随着开纤过程的进行,收缩的ph敏感性水凝胶与海组分被碱液洗出,留下孔洞。

21、有益效果:

22、(1)本发明的一种水性聚氨酯超纤基布的制备方法,通过调节吸水树脂颗粒所在环境的ph值来调控吸水树脂颗粒的吸水性和保水性,使得吸水树脂颗粒的体积收缩,最终形成泡孔,提供了一种新的思路。

23、(2)本发明的一种水性聚氨酯超纤基布的制备方法,步骤简单,发泡效果稳定,采用本方法制备的水性聚氨酯超纤基布泡孔细密且树脂分布均匀,手感和弹性好。

- 还没有人留言评论。精彩留言会获得点赞!