可机洗防晒服用真丝复合面料及其制备方法与流程

本发明涉及面料加工,具体涉及可机洗防晒服用真丝复合面料及其制备方法。

背景技术:

1、防晒服是一种可以用来防晒的服装,它的原理是在布料中加入防晒助剂的防紫外线布料,也有一些防晒布料是利用陶瓷微粉与纤维结合,增加衣服表面对紫外线的反射和散射作用,防止紫外线透过织物损害人体皮肤。随着人们生活水平的提高,对服装的要求也越来越高,特别是对于防晒服的面料,不仅要具备优良的防晒性能,还要具备舒适、耐用、易护理等特性。

2、现有技术中的防晒服通常采用单一材质,如纯棉、涤纶等,这些材质的防晒服虽然具有一定的防晒效果,但是在日常洗涤过程中,防晒服受到摩擦和拉伸,导致表面磨损和纰裂,降低了服装的耐久性,防晒服的耐水性差,长时间受力或受潮后,传统防晒服容易产生褶皱和变形,影响了服装的整体外观和穿着舒适度,导致防晒服存在无法机洗、耐久差、易褶皱、易变形等问题,给消费者使用带来不便。

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供可机洗防晒服用真丝复合面料及其制备方法,用于解决现有技术中防晒服的耐水洗性能差,经水洗之后,防晒服容易产生褶皱和变形,机洗过程中防晒服受到摩擦和拉伸,表面易磨损和纰裂,防晒服耐久性能有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:

3、可机洗防晒服用真丝复合面料,所述真丝复合面料以天丝、绢丝纤维和棉为原料,依次经过清花、梳棉、并条、粗纱、细纱、络筒和烧毛工序进行处理,得到复合绢纱后,通过对复合绢纱进行预处理后得到改性绢纱,将改性绢纱四根一组合,在12针横机上,通过编织工艺,针织成真丝复合面料粗品,再使用抗皱整理溶液进行抗皱整理后得到;

4、清花工序主要包括:将天丝与绢丝纤维按重量比82:18放置到散包上台,将长度36米、湿重为13.8±0.2kg的棉卷放置在清棉机上,设置抓棉机打手下降速度为每次2mm,转速为775-785r/min,回转小车速度为2.7-2.9r/min,刀片伸出肋条长度为1.8-2.2mm;设置成卷机综合打手转速为750-850r/min;在豪猪开棉机上加装sxfz-103型多功能防轧仪,在成卷机上加装flt600智能型匀整控制系统,设置风扇转速为930-970r/min、打手和天平罗拉的隔距10-14mm,湿度为65±5%,棉卷罗拉速度11-13r/min,其中,绢丝纤维:线密度1.56dtex、长度38mm、干断裂强度20cn/tex、回潮率10.1%;棉卷为纤维长度为7-8cm,经脱胶处理后含丝胶量为4.5%以下的蚕丝绵球或绵条;天丝纤维:长度为2-3mm、线密度2.38dtex、强度3cn/tex、回潮率12%;

5、梳棉工序主要包括:给棉板抬高5mm,锡林速度290-310r/min、刺辊速度580-620r/min、道夫速度17-21r/min、盖板速度87.3mm/min,锡林与盖板的隔距14英丝×12英丝×12英丝×12英丝×14英丝,除尘刀高度与机框平,刀背与机框水平面夹角90°,刺辊与除尘刀隔距0.35mm、刺辊与小漏底入口隔距8mm、出口隔距1.5mm,刺辊与锡林隔距0.18mm前张力牵伸1.4倍,生条干重定量采用20.4g/5m;

6、并条工序主要包括:并条工序采用三道并条,预并由6根条子并合,干重定量15.36g/5m,隔距均为10mm×18mm,总牵伸倍数为7.6-7.7,后区牵伸倍数为1.7-1.9;头并由7根条子并合,干重定量14.4-14.5g/5m,总牵伸倍数为7.6-7.8,后区牵伸倍数为1.4-1.6,隔距45mm×50mm,喇叭口径2.8mm;末并由7根条子并合,干重定量15.5-15.7g/5m,总牵伸倍数为7.6-7.7,后区牵伸倍数为1.2-1.3,隔距45mm×50mm,喇叭口径2.6mm,末并乌斯特条干在3.5%以内;

7、粗纱工序主要包括:粗纱定量3.10-3.20g/10m,设置捻度为5.6捻/10cm,总牵伸倍数为8.1-8.2,后区牵伸倍数为1.2-1.3,隔距为9mm×24mm×45mm,钳口隔距为6mm,粗纱机锭转速为845-850r/min,温度26±1℃,湿度60%以上;

8、细纱工序主要包括:罗拉隔距18mm×33mm,捻度设计128捻/10cm,总牵伸倍数45.1-45.2,后区牵伸倍数1.21-1.23,钳口隔距2.5-3.2mm,钢领pg1/23854,钢丝圈oss12/0,温度28±1℃,湿度55%-60%,前罗拉转速140r/min;

9、络筒工序主要包括:在自动络筒机上生产,采用电子清纱器和空捻无结技术,在空压线路上增加增压装置,电清参数:棉结250%、短粗140%×1.5cm、长粗30%×16cm、长细30%×16cm,生产出70支高支紧密纺纱;

10、使用烧毛机对生产出的纱线进行三次烧毛处理,得到复合绢纱。

11、进一步的,预处理绢纱由以下步骤加工得到:

12、a1、将复合绢纱放置到温度为50-55℃的氧化溶液中,避光氧化3-4h,后处理得到氧化绢纱;

13、a2、将预处理绢纱放置到改性液中,改性液温度升高至60-70℃,超声分散120-160min,后处理得到改性绢纱。

14、进一步的,步骤a1中氧化溶液为1.5g/l高碘酸钠溶液,所述复合绢纱与高碘酸钠溶液的用量比为1g:10ml,所述后处理操作包括:反应完成之后,沥干,将绢丝与0.3mol/l丙三醇溶液按用量比1g:10ml加入到烧杯中,超声分散60-90min,沥干,绢丝使用去离子水清洗6-8次,烘干,得到预处理绢纱;步骤a2中改性液为ph=5.8-6.2的15g/l胶原蛋白水溶液,所述预处理绢纱与改性液的用量比为1g:12ml,所述后处理操作包括:反应完成之后,将绢丝从改性液中捞出,沥干后,将其转移到温度为150-160℃的干燥箱中,干燥5-10min,使用纯化水洗涤三次后,将其转移到温度为75-85℃的干燥箱中,干燥至恒重,得到改性绢纱。

15、进一步的,编织工艺主要包括:采用18g单面圆机进行编织,在圆机配套纱架的导丝孔位置设置丝线润滑装置,使得从纱架上退介的筒装绢丝股线经过22#针织乳化油润滑后再进入编织作业;

16、22#针织乳化油,产地:德国,品牌:wonrka,编织路数定为42路,即有编纱嘴的数量为42只;

17、进线成圈方式采用双线进线双线编织成圈,安装于纱架上的绢丝筒子以每两个筒子为一组引出二根绢丝线依次穿进圆机的导纱孔、纱嘴中进行编织,在一台圆机中,42个导纱孔均穿设有二根绢丝线,同时,42个纱嘴均穿设有二根绢丝线;

18、下机后得到具有双线圈的生坯编织物,破洞率控制在0-1个/匹,重量及横、纵密度分别为:180-190g/m2、52目/5cm、90目/5cm;其中,编织工艺条件为:进线张力为4-5cn;输线盘的输线长度为16.5cm/50针;编织路数为42路时,生坯布卷取速度为20mm/转。

19、进一步的,抗皱整理溶液的制备方法为:将复合抗皱剂、纯化水、乳化剂、碳酸钠加入到烧杯中混合均匀,得到抗皱整理溶液。

20、进一步的,所述复合抗皱剂、纯化水、乳化剂、碳酸钠的重量比为2:100:1:0.5,所述乳化剂为二聚甘油单月桂酸酯、二聚甘油单油酸酯、三聚甘油单油酸酯、三聚甘油二油酸酯、三聚甘油硬脂酸酯、三聚甘油二硬脂酸酯、三聚甘油异硬脂酸酯、三聚甘油二异硬脂酸酯、六聚甘油单油酸酯中的一种或多种组成。

21、进一步的,复合抗皱剂由以下步骤加工得到:

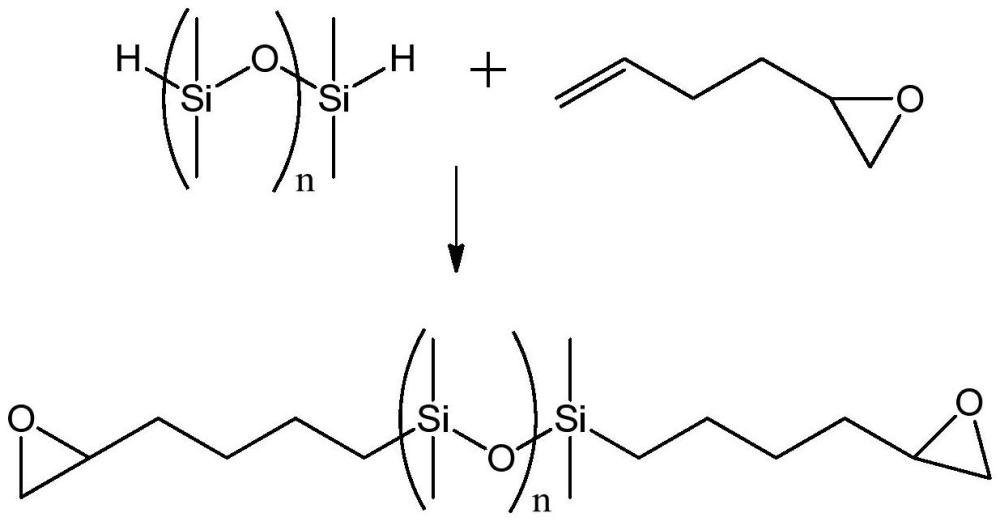

22、b1、将氢封端聚二甲基硅氧烷、1,2-环氧基-5-己烯和催化剂加入到三口烧瓶中搅拌,三口烧瓶温度升高至80-90℃,保温反应4-6h,后处理得到改性硅油;

23、改性硅油的合成反应原理为:

24、

25、b2、将改性硅油、甲苯和聚乙二醇加入到三口烧瓶中搅拌均匀,向三口烧瓶中加入催化剂,三口烧瓶温度升高至体系微回流,保温反应6-8h,后处理得到改性聚乙二醇;

26、改性聚乙二醇的合成反应原理为:

27、

28、

29、b3、将三聚氯氰、丙酮加入到三口烧瓶中,搅拌至体系溶解后,向三口烧瓶中加入碳酸钠,三口烧瓶温度降低至0-5℃,向三口烧瓶中缓慢滴加改性聚乙二醇溶液,滴加完毕,保温反应4-6h,后处理得到复合抗皱剂。

30、复合抗皱剂的合成反应原理为:

31、

32、进一步的,步骤b1中氢封端聚二甲基硅氧烷的分子量约为1000,所述氢封端聚二甲基硅氧烷、1,2-环氧基-5-己烯和催化剂的重量比为51:10:1,所述催化剂为2wt%六水合氯化铂/异丙醇溶液,所述后处理操作包括:反应完成之后,三口烧瓶温度升高至90-100℃,减压蒸馏至无液体流出,得到改性硅油;步骤b2中聚乙二醇为聚乙二醇400,所述改性硅油、甲苯、聚乙二醇和催化剂的重量比为10:30:6:1,所述催化剂为氨基钠,所述后处理操作包括:反应完成之后,三口烧瓶温度降低至室温,向三口烧瓶中加入纯化水,搅拌10-20min,静置分液,去除水相,重复水洗3次后,将有机相转移到旋转蒸发器中,设置水浴温度为75-85℃,减压蒸馏至无液体流出,得到改性聚乙二醇;步骤b3中三聚氯氰、丙酮、碳酸钠和改性聚乙二醇溶液的重量比为2:6:1:5,所述改性聚乙二醇溶液由改性聚乙二醇和丙酮按重量比1:2组成,所述后处理操作包括:反应完成之后,三口烧瓶温度升高至室温,向三口烧瓶中加入纯化水,搅拌20-30min,静置分液,重复水洗操作3次,有机相转移到旋转蒸发器中,设置水浴温度为50-60℃,减压蒸除溶剂,得到复合抗皱剂。

33、可机洗防晒服用真丝复合面料的制备方法,包括以下步骤:

34、s1、以天丝、绢丝纤维和棉为原料,依次经过清花、梳棉、并条、粗纱、细纱、络筒和烧毛工序进行处理,得到复合绢纱;

35、s2、对复合绢纱进行预处理,得到改性绢纱;

36、s3、将改性绢纱四根一组合,在12针横机上,通过编织工艺,针织成真丝复合面料粗品;

37、s4、将真丝复合面料粗品和抗皱整理溶液按重量比为1:30加入到烧杯中,抗皱整理溶液温度升高至70-75℃,保温处理40-60min,烧杯温度降低至室温,将面料从烧杯中取出,皂洗后沥干、晾晒,得到真丝复合面料。

38、本发明具备下述有益效果:

39、1、本发明通过以天丝纤维、绢丝纤维和蚕丝棉球或绵条组成的棉卷为原料,对天丝纤维、绢丝纤维和棉卷的型号规格和用量比例进行优选,经过清花工序、梳棉工序、并条工序、粗纱工序、细纱工序、络筒工序和烧毛处理,制备得到了具有天丝纤维和绢丝纤维掺入的复合绢纱,天丝纤维和绢丝纤维具有较高的强度,能够增加复合绢纱的整体强度,天丝纤维和绢丝纤维的耐水性与抗褶皱性能较好,并且其自然白度较高,能够有效的提高复合绢纱的耐水性能、白度与抗褶皱性能,通过对清花、梳棉、并条、粗纱、细纱、络筒等工序的关键技术参数进行限定,提高原料的纯度和纤维的整齐度,进而影响到纱线的强度,良好的梳理和并条工序可以提高纤维的平行度和纱线的粗细均匀性,有助于提高纱线的强度,通过烧毛以去除织物表面的毛羽,提高织物的光滑度和触感,从而进一步的提高织物的白度。

40、2、本发明通过使用高碘酸钠水溶液对复合绢纱进行氧化处理后,将复合绢纱组成成分中的羟基氧化成醛基,经丙三醇和纯化水洗涤,将复合绢纱中的高碘酸钠洗出,得到预处理绢纱,胶原蛋白是一种富含氨基酸的蛋白质,其上含有大量的羟基,胶原蛋白上的羟基能够与预处理绢纱表面的醛基反应,形成稳定的连接,将胶原蛋白修饰在预处理绢纱上,能够进一步的提高改性绢纱的白度的同时,使改性绢纱的表面更加平滑,有助于减少织物的皱褶,从而改善抗褶皱性能;通过编织工艺将改性绢纱进行编织成面料后,通过抗皱整理溶液进行抗皱整理,得到复合面料,进一步提高复合面料的抗褶皱性能与耐水洗性能。

41、3、本发明通过以氢封端聚二甲基硅氧烷和1,2-环氧基-5-己烯为原料,在催化剂的作用下,发生取代加成反应,制备得到具有环氧烷修饰的改性硅油,改性硅油在催化剂的作用下开环与聚乙二醇上的羟基反应,形成具有硅氧烷链段嵌入的改性聚乙二醇,改性聚乙二醇与三聚氯氰在丙酮环境中通过取代加成反应,生成复合抗皱剂,复合抗皱剂、水、乳化剂和碳酸钠组成乳化态的抗皱整理溶液,通过将复合面料浸渍到抗皱整理溶液中进行加热处理,复合抗皱剂上的氯能够与真丝复合面料粗品上氨基、羟基等活性基团反应,形成化学交联;硅氧烷链段具有较低的表面张力和优异的润湿性能,在改性聚乙二醇中引入硅氧烷链段,能够有效的提高改性聚乙二醇的润滑性、柔软性与耐水性能,使得真丝复合面料能够更加顺滑,提高产品在湿润条件下的持久性,进一步增强真丝复合面料的抗皱性能与机械性能。

- 还没有人留言评论。精彩留言会获得点赞!