大壁厚管状碳碳复合材料预制体及其切割方法与流程

本发明属于新材料,具体涉及一种大壁厚管状碳碳复合材料预制体及其切割方法。

背景技术:

1、炭炭(c/c)复合材料是碳纤维增强炭基体的一类复合材料,其特点是断裂韧性较高,同时具备良好的耐腐蚀性、耐摩擦性。光伏用的碳碳复合材料(炭炭热场材料)产品经过1800℃-2000℃的高温热处理,具备良好的耐热冲击性,与石墨相比,碳碳复合材料具有力学性能更强、耐高温属性更好、易成型、寿命更长、综合性价比更高等优点,可有效减少更换部件的次数,从而提高设备利用率,减少维护成本。

2、因此,碳碳复合材料配件,尤其是大尺寸、超大尺寸(如直径大于1000mm,壁厚超过400mm的环状配件)的碳碳复合材料配件正越来越多的应用于工业高温热场等多种新能源相关技术领域,逐步替代传统等静压石墨,迎来需求爆发。传统制备方式为二维碳纤维布加碳纤维网胎叠层铺设后针刺成型,针刺完成后,在圆环裁切机上裁切出预制体尺寸,但现有的裁切边角余量较多,损耗率约为50%左右,成本较高(如图1所示,阴影部分均为裁切边角余量,材料的利用率约为50%);并且,由于碳碳复合材料硬度高,材料的脆性较大,加工时容易出现崩边、碎裂等情况,裁切断面容易出现不平整的情况,导致品相差或良品率低。另外,随着碳碳复合材料在大型设备上的应用越来越多,大口径、大尺寸、大壁厚的碳碳复合材料需求越来越大,但是,越大尺寸的碳碳复合材料越难切割,这是导致大尺寸碳碳复合材料加工难度大,加工周期长的重要原因。

3、例如,申请号为2020105469923,名称为《一种碳碳复合材料平板的制备工艺》的中国专利中,公开了一种碳碳复合材料平板的制备工艺,将碳纤维丝束短切丝,然后经梳理、铺网、针刺成网胎,并将网胎按产品尺寸裁切,铺平;用电子秤称取一定重量的短切纤维束;然后将称好重量的纤维束均匀地分散在平铺的网胎上;然后在撒好的丝束表面再覆盖一层网胎,通过平板针刺机,引入z向纤维,然后继续分散碳纤维丝束,然后覆盖网胎,针刺,重复这一过程,直至产品达到设计厚度,即完成碳纤维预制体的制作;然后浸润树脂,经热压机热压固化成型,将热压固化成型的碳纤维树脂板经炭化、增密、高温处理,制成的碳碳复合材料板材;

4、该发明公开了一种常用的碳碳复合材料的制备工艺,在制备平板材料后再进行裁切,是制备大型、超大型碳碳复合材料的主流思路。这种目前行业内较多使用的碳复合材料的制备工艺,其缺点在于,损耗率高,裁切也较为麻烦,生产周期长。

5、另外,采用拼接式的成型方法也是c/c复合材料常用的成型方法。

6、申请号为2013101643780,名称为《环状纤维预制件及其制备方法》的中国专利中,公开了一种环状纤维预制件及其制备方法。该预制件由包含环状复合织物的环状单元叠置针刺成型,且环状复合织物由同种扇形纤维织物与环状纤维网胎经预针刺定型。该预制件制备方法将扇形纤维织物拼接的环状纤维织物与环状纤维网胎预针刺固定连结成环状复合织物,后进行环状单元的针刺成型,实现所述的环状纤维预制件的制备。相对于传统的环状纤维预制件的制备方法,该工艺的材料浪费较少,但环状复合织物由扇形纤维织物与环状纤维网胎经预针刺定型拼接而成,工艺相对繁琐,整体性能也会弱于一体裁切制成的预制件。

7、有鉴于此,有必要提出一种材料利用率高,生产效率高,加工周期短的大壁厚管状碳碳复合材料预制体

技术实现思路

1、本发明的目的是提供一种材料浪费少,工艺相对简单,生产效率高,良品率高的大壁厚管状碳碳复合材料预制体及其切割方法。

2、为了解决上述技术问题,本发明公开了一种大壁厚管状碳碳复合材料预制体,包括由碳碳复合材料板卷绕而成且包裹有碳纤维纱的管状的预制体,所述预制体的制备方法包括如下步骤:

3、s1.制备圆柱形芯模;

4、s2.将碳碳复合材料板以芯模为中心进行多层卷绕,形成大壁厚、管状的胚体;

5、s3.以芯模为轴心,采用碳纤维纱从外侧缠绕包裹胚体,并用针刺设备进行连续针刺,形成可裁切出n个产品的预制体。

6、优选地,s2中,将碳碳复合材料板进行卷绕的同时,对已卷绕在芯模上的碳碳复合材料板进行连续针刺。

7、一种大壁厚管状碳碳复合材料预制体的切割方法,可将预制体切割为n个所需尺寸的产品,包括如下步骤:

8、s4.将带有芯模的预制体可旋转的水平固定于夹具上,并测试夹具与预制体的同轴度;

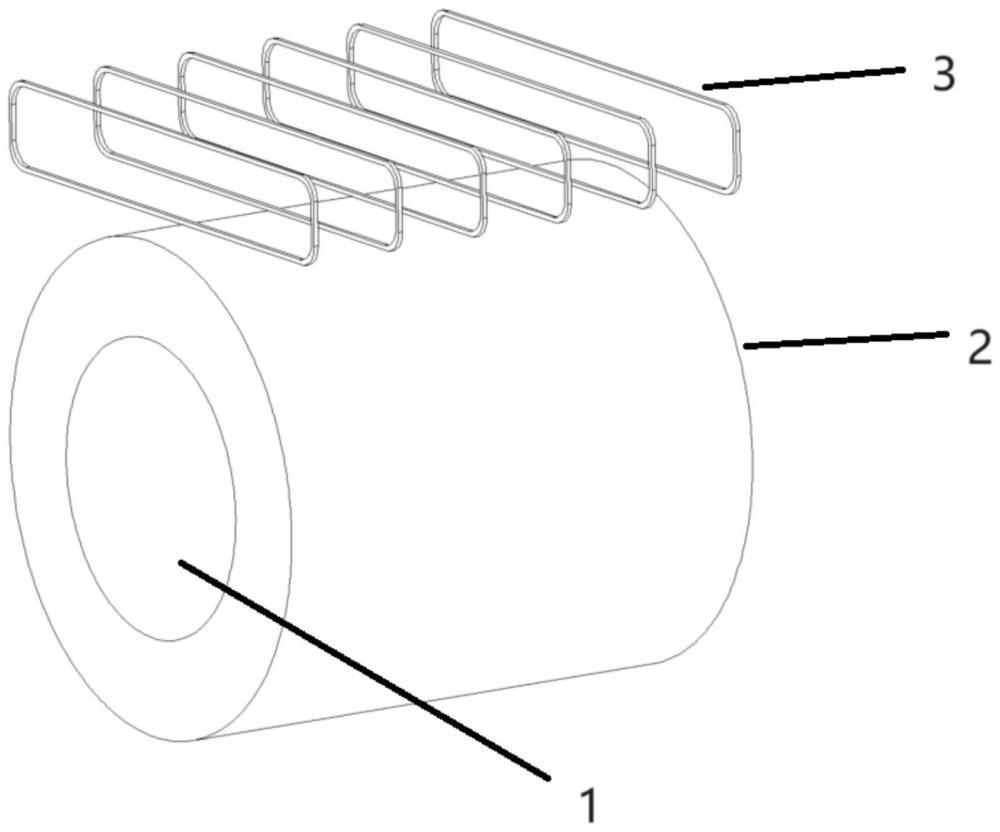

9、s5.采用切割机对预制体进行切割处理,切割机通过金刚砂线组自上而下同时对预制体进行裁切,所述金刚砂线组包括多根并列设置、单向循环的金刚砂线,其中,相邻两金刚砂线的间距为所需产品的厚度。

10、优选地,所述金刚砂线组包括并列设置的n+1根金刚砂线,处于金刚砂线组两端的金刚砂线用于对预制体余边的裁切。

11、优选地,所述金刚砂线的直径为0.5-1mm。

12、优选地,s5中,裁切时,采用带有升降功能的针刺机来实现预制体的夹持固定、旋转和升降。

13、优选地,切割时,金刚砂线组中的金刚砂线向一个方向运动,预制体的转动方向与金刚砂线组的移动方向相反;或者

14、金刚砂线组中一部分的金刚砂线向一个方向运动,另一部分的金刚砂线反方向运动。

15、优选地,切割时,以金刚砂线组的中线为分界线,一半的金刚砂线向一个方向运动,另一半的金刚砂线向相反方向运动,或者

16、金刚砂线组中,相邻的金刚砂线运动方向相反。

17、优选地,刚开始切割时,预制体缓慢旋转,先采用金刚砂线组在预制体表面轻轻切出一组深度不大于0.5mm的环状划痕,然后停机观察测量,如环状划痕符合要求,则预制体的夹装、金刚砂线组的设置以及两者的配合达标,以环状划痕为裁切基准开始作业,切割过程中,如发现金刚砂线与环状划痕出现偏离,立刻停机检查;

18、如发现环状划痕不符合要求,则重新调整预制体的夹装位置或金刚砂线组的排布重新测试,或者重新在预制体表面的整体或局部缠绕碳纤维纱并进行针刺后再行测试。

19、优选地,切割时,预制体的旋转速度随着金刚砂线组与芯模逐渐靠近而增大。

20、本发明的大壁厚管状碳碳复合材料预制体及其切割方法,至少具有以下优点:

21、1.材料利用率高,损耗少,成本低。

22、2.预制体卷绕的同时针刺,然后再缠绕包裹碳纤维纱,制备工艺难度降低,切割效率高,方便不同尺寸、壁厚,尤其是大尺寸产品的生产。

23、3.多根金刚砂线同时裁切,一次切割可生产多个产品,也可一次性生产不同厚度的产品,生产效率高。

24、4.刚开始切割时,先裁切出环状划痕,有利于工人确定夹装是否到位,同时形成裁切基准,防止跑偏,提高良品率。

25、5.裁切时,一部分的金刚砂线向一个方向运动,另一部分的金刚砂线反向运动,有利于提高切割效率,使裁切后的断面更加平整。

26、6.预制体的旋转速度随着金刚砂线组与芯模逐渐靠近而增大,有利于提高切割效率,减少断线。

- 还没有人留言评论。精彩留言会获得点赞!