一种仿蜡布的增香工艺的制作方法

本技术涉及仿蜡布加工,更具体地说,它涉及一种仿蜡布的增香工艺。

背景技术:

1、仿蜡布作为服饰面料主要分布在我国西南少数民族地区、东南亚和非洲西部地区,发源地是中国,距今已有三千多年历史。仿蜡布因其独特的图案和色彩,被广泛应用于制作各种服装,包括休闲装、中等场合的服装以及特殊场合的服装,如女士、男士和儿童的服装。这些服装不仅美观大方,而且非常耐用。

2、随着人类生活水平的提高,纺织品的遮蔽、御寒、装饰等基本功能已经远远不能满足消费者的需求,纺织品正常者功能性能的方向发展。而在仿蜡布中引入芳香成分,不仅具有调节情绪、使人身心愉悦的功能,更兼有杀菌除臭的功效。目前常用的芳香成分主要使用微胶囊对香精进行包裹,再通过后整理固着在织物上,可有效提高芳香成分的缓释性。

3、但由于微胶囊香精与织物纤维间的亲和力较差,通常使用粘合剂来实现微胶囊香精与织物间的粘固,其中室温固化型粘合剂最为常用,可此类粘合剂的耐水性较差,易在仿蜡布的水洗过程中出现粘性下降,造成微胶囊香精的大量损失,进而影响仿蜡布后续的使用效果。

4、因此,目前亟需提出一种方案以解决上述技术问题。

技术实现思路

1、为了降低仿蜡布在水洗过程中微胶囊香精的损失,使仿蜡布具有较为持久且优异的使用效果,本技术提供一种仿蜡布的增香工艺。

2、本技术提供的一种仿蜡布的增香工艺,采用如下的技术方案:

3、一种仿蜡布的增香工艺,其特征在于,包括以下步骤:

4、(1)前处理,取织物原料先进行表面磨毛后,依次经过洗涤处理、预缩处理和柔软处理后,烘干;

5、(2)印花,将步骤(1)中烘干后的织物原料进行印花处理,得到印花织物;

6、(3)后处理,将步骤(2)中得到的印花织物进行蒸化、平幅水洗、烘干压花后,得到仿蜡布半成品;

7、(4)增香,将步骤(3)中得到的仿蜡布半成品使用芳香整理液进行二浸二轧处理后,固化烘干,得到仿蜡布成品;

8、所述芳香整理液包含以下重量份的组分:

9、微胶囊香精3-5份;

10、水性uv树脂30-40份;

11、光引发剂0.5-2份;

12、润湿分散剂1-4份;

13、柔软剂3-5份;

14、水90-100份。

15、通过采用上述技术方案,当仿蜡布半成品在芳香整理液中完成二浸二轧处理后,通过水性uv树脂在光引发剂的作用下配合外部uv光进行固化,能够在仿蜡布织物表面形成一层固化膜,将微胶囊香精进行包裹和锚固,进而将微胶囊香精固定在仿蜡布织物表面;而过程中润湿分散剂和柔软剂的配合作用,能够使芳香整理液在仿蜡布织物表面更易铺展开来,使得到的固化膜结构更加均匀致密且对微胶囊香精能够形成较为稳定的固着,同时,固化膜的质地相对柔软,能够更加适配仿蜡布织物组织并发挥相应作用。本技术得到的仿蜡布成品在多次水洗后,其表面的微胶囊香精不易出现较大的脱落损失,能够表现出较为持久的留香性能。

16、优选的,所述水性uv树脂为水性聚氨酯丙烯酸酯树脂,其固含量为60-80%,平均分子量为15000-20000。

17、通过采用上述技术方案,选用上述规格的水性聚氨酯丙烯酸酯树脂作为水性uv树脂使用,其形成的固化膜不仅具有高耐磨性、粘附力、柔韧性、高剥离强度和优良的耐低温性能,在水洗过程中不易被破坏,还能够与仿蜡布织物组织间表现出较佳的亲和分散性能,并在固化成膜过程易于微胶囊香精进行包裹固定,进而使最终得到仿蜡布表现出较佳的耐水性性能,并具有较为持久且优异的使用效果。

18、优选的,步骤(4)中,固化烘干过程中,uv光功率为600-800w,时间为4-6min。

19、通过采用上述技术方案,上述参数的选择,能够根据仿蜡布织物组织以及微胶囊香精的特性获得较为合适的成膜速度,使形成的固化膜均匀、致密、连续,并表现出优异的耐水性且对微胶囊香精的固着更加稳定;而固化速度过快或过慢,均会影响固化膜的结构以及固化膜与仿蜡布织物组织、微胶囊香精间的结合性,带来仿蜡布成品耐水性性能的降低。

20、优选的,所述芳香整理液的组分中还加入有重量份数为3-7份的调节助剂,所述调节助剂由碳纳米管和椰壳原纤维组成,且所述碳纳米管和椰壳原纤维的重量比为(1.6-2.7):1。

21、通过采用上述技术方案,碳纳米管和椰壳原纤维所组成的调节助剂不仅能够带来固化膜结构的提高,还能够对微胶囊香精进行更好的水洗保护;因椰壳原纤维与仿蜡布织物组织的亲和性较高,二者能够紧密且稳定结构,通过椰壳原纤维含有的发达孔结构能够对微胶囊香精进行吸附和容纳,并利用碳纳米管的高渗透和孔结构修复作用,使水性uv树脂在固化成膜后,部分微胶囊香精得以稳定留存于椰壳原纤维的内部;同时,碳纳米管和椰壳原纤维所形成的交互网络结构且对微胶囊香精的脱落带来一定的阻碍作用。如此,在仿蜡布在水洗过程中,微胶囊的脱落损失率会进一步降低,仿蜡布所表现出的持久留香效果也显著提高。

22、优选的,所述碳纳米管和椰壳原纤维的重量比为2:1。

23、通过采用上述技术方案,上述重量比的碳纳米管和椰壳原纤维,在应用时发挥得复配效果较佳,使固化膜结构显著提高的同时,二者配合对微胶囊香精的保护作用也较为明显,进而能够得到耐水性性能优异且具有持久留香效果的仿蜡布。

24、优选的,所述碳纳米管的直径为30-50nm,长度为100-300nm;椰壳原纤维的直径为80-200μm,长度为800-1200μm。

25、通过采用上述技术方案,上述规格的碳纳米管和椰壳原纤维,一方面在固化膜中形成的网络结构较为均匀致密,对分散在固化膜中的微胶囊香精起到的网固定作用较佳,另一方面,在椰壳原纤维的内部孔径中容置部分微胶囊香精后,碳纳米管的封堵与结合性也相对较高;如此,便能够使调节助剂应用所带来的耐水性能提升效果较为显著。

26、优选的,所述微胶囊香精在使用前进行预处理,具体步骤如下:

27、将微胶囊香精加入纤维素纤维纺丝原液中,混合均匀后脱泡,然后进行纺丝,得到预处理微胶囊香精。

28、通过采用上述技术方案,在上述操作中所得到的预处理微胶囊香精,其含有的微胶囊香精被纤维素所包裹,而纤维素与椰壳原纤维、仿蜡布织物组织的亲和性均较高,因此预处理微胶囊香精可部分进入椰壳原纤维的孔径结构中并与椰壳原纤维发生缠连,进而稳定存在于碳纳米管和椰壳原纤维所形成的网络结构中,并与仿蜡布织物组织紧密结合。如此,使得到的仿蜡布在水洗过程中微胶囊香精的损失进一步降低,仿蜡布的应用品质得以显著提高。

29、优选的,所述微胶囊香精的粒径为2-13μm;纺丝直径为规格为10-30μm。

30、通过采用上述技术方案,上述粒径的微胶囊香精在应用过程中更能够均匀分散于纤维素纤维纺丝原液中,并在纺丝过程中保持较为均匀且稳定的分布,进而得到品质较佳的预处理微胶囊香精。而纺丝规格的选择则能够与碳纳米管、椰壳原纤维间发挥出较佳的配合效果,进而能够得到品质较佳的仿蜡布。

31、优选的,所述微胶囊香精所用的壁材为阿拉伯胶、海藻酸钠、卡拉胶、糊精、低聚糖和淀粉衍生物中的一种或几种的组合物。

32、优选的,所述微胶囊香精所用的芯材为花香型香精、果香型香精和精油中的一种或几种的组合物。

33、通过采用上述技术方案,上述壁材和芯材组合得到的微胶囊香精,均能够应用于芳香整理液中,并在固着在仿蜡布织物组织上后,能够发挥出优异稳定的释香效果。

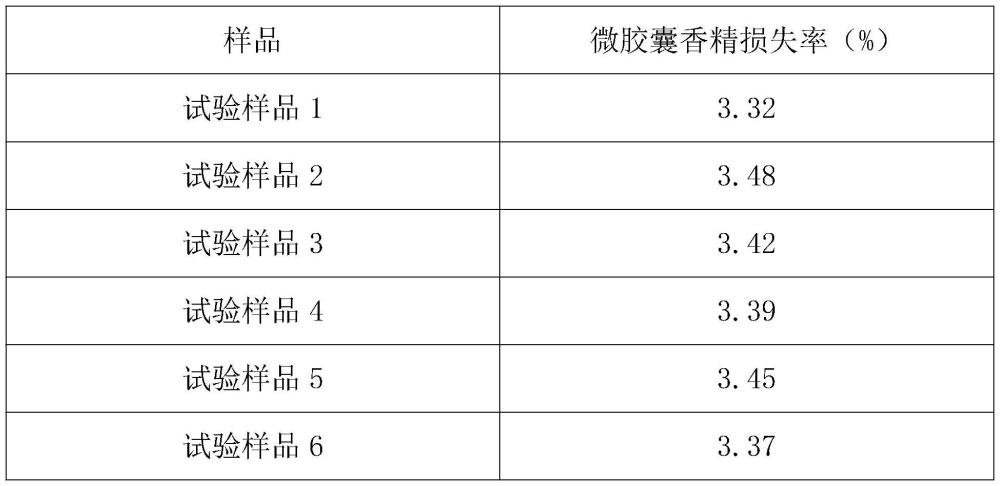

34、综上所述,本技术具有以下有益效果:

35、1、由于本技术通过水性uv树脂在光引发剂的作用下配合外部uv光在仿蜡布织物表面形成一层固化膜,将微胶囊香精进行包裹和锚固,并利用润湿分散剂和柔软剂的配合作用,使得到的固化膜结构更加均匀致密且对微胶囊香精能够形成较为稳定的固着,进而使仿蜡布成品在多次水洗后,其表面的微胶囊香精不易出现较大的脱落损失,能够表现出较为持久的留香性能;

36、2、本技术在芳香整理液中使用由碳纳米管和椰壳原纤维组成的调节助剂,不仅能够带来固化膜结构的提高,还能够对微胶囊香精进行更好的水洗保护,在仿蜡布在水洗过程中,微胶囊的脱落损失率会进一步降低;

37、3、本技术将微胶囊香精加入纤维素纤维纺丝原液中进行纺丝,得到预处理微胶囊香精,应用过程中利用预处理微胶囊香精可部分进入椰壳原纤维的孔径结构中并与椰壳原纤维发生缠连,进而稳定存在于碳纳米管和椰壳原纤维所形成的网络结构中,并与仿蜡布织物组织紧密结合,使得到的仿蜡布在水洗过程中微胶囊香精的损失进一步降低。

- 还没有人留言评论。精彩留言会获得点赞!