圆台形无纺织毡套针刺用的平台结构的制作方法

本技术属于针刺机械,具体涉及一种圆台形无纺织毡套针刺用的平台结构。

背景技术:

1、上面所述的圆台形无纺织毡套从数学学科的几何角度考量便可知道其是一种中空的并且一端的直径小而另一端的直径大的犹如日常生活中使用的护袖套的形状,由于这种产品的生产过程是借助于针刺机来完成的,又由于其原料普遍为无纺织纤维如碳纤维,因而将其称为圆台形无纺织毡套是十分切贴的。由于圆台形无纺织毡套作为包装物而用于对技术含量高、防护要求严苛并且还具有一定保密要求的诸如军工、航天航空、高端电子电气部件等的外护套,又由于圆台形无纺织毡套的原料通常使用碳纤维,因而具有强度高(抗拉强度在3500mpa以上)、质量轻、耐温、耐磨、膨胀系数小、可耐骤冷骤热、在高温下如在3000℃高温下不会熔融软化、弹性模量大(可达230gpa以上)以及具有良好的抗冲击性以及缓冲性能,等等。

2、由于圆台形无纺织毡套形状的特殊性,因而无法利用常规的刺制平面状无纺织产品的针刺机实施针刺。所谓的刺制平面状无纺织产品的针刺机可在公开的专利文献中大量见诸,略以例举的如cn101149286b(自动化多功能针刺机)、cn102808290b(滚筒针刺机)、cn106087258b(双面对刺针刺机)、cn105734836a(一种低噪声针刺机)、cn106087259a(一种高速双轴导向异位对刺针刺机)、cn106988023a(一种小型毯套针刺机)、cn211036324u(一种用于加工碳纤维制品的针刺机)、cn211171122u(碳纤维平板针刺机)、cn212771285u(一种碳纤维用针刺机)和cn103161033b(一种用于加工碳纤维制品的针刺机),等等。

3、并非限于上面例举的针刺机对平面状的无纺织产品的针刺过程是:由动力带动主轴,由主轴带动偏心连杆,由偏心连杆带动针梁,由针梁带动与其固定的针板(也称针床),在针板上下运动的过程中由排布在针板上的刺针对无纺织纤维实施针刺,得到无纺布或无纺织毡。此外,在上面例举的针刺机的结构体系中还配套有托网板和剥网板。但是对于圆台形无纺织毡套的针刺而言,需要将被针刺(也可称“受针刺”)的圆台形无纺织毡套雏形(以下简称“毡套雏形”)套置于一平台上,由于该平台的形状毫无疑问呈圆台形,因而在套置于平台上的毡套雏形受刺的过程中需要使平台的状态满足受刺的工艺要求,例如既要使其左右移动(也可称前后移动),又要使其依需升降,还要使其转动以及使其一端依需昂起或下降而恢复至整体的水平状态,等等,如果这些技术要素得不到解决,那么无法实现使圆台形无纺织毡套接受针刺机构的针刺。

4、上面提到的毡套雏形是指已经过前道工序的针刺加工,该前道工序的针刺加工主要包括以下情形:一是先由上面提及的常规的针刺机刺制而得到平面状的无纺织毡,再由工人对无纺织毡裁切(裁剪)成梯形状的毡片并对毡片的长边方向的两侧借助于工业缝纫机或类似的设备缝合,得到圆台形无纺织毡套雏形;二是先由针刺机刺制出梯形状的毡片,再按前述方式制成圆台形无纺织毡套雏形。

5、由于构成圆台形无纺织毡套雏形的碳纤维结实程度(也可称“密实程度”)是无法达到对上面所讲的诸如军工、航天航空、高端电子电气部件等的外护包装要求的,况且还存在有两长边部位彼此接合的接合强度薄弱边界,因而需要对毡套雏形实施二次针刺,唯此才能满足使用要求。

6、目前对圆台形无纺织毡套雏形进行二次针刺的方式是:先将毡套雏形套置于圆台形毡套模上,由工人攥捏刺针以手工方式连续不断地将刺针刺及毡套雏形,使构成毡套雏形的纤维结实(即密实)化,直至使毡套雏形形成最终满足使用要求的圆台形无纺织毡套。

7、之所以采用手工方式对毡套雏形针刺,是因为受到申请人在上面所讲的无法使平台连同套置其上的毡套雏形供针刺机构针刺的平台结构的制约。采用手工针刺是一种无奈的加工方式,不仅其效率十分低下,而且针刺的质量不足以达到令人期望的要求,尤其是,纵使由同一位工人刺制而成的圆台形的毡套,其质量差异也是无法消除的,此外,工人的作业强度及心理压力都是较大的。

8、发明专利申请公布号cn110373813a公开有“一种圆筒针刺机及无缝带基布圆筒毡的制作方法”以及cn106988023b公告有“一种小径毡套针刺机”,这类针刺机仅能对直径相同的圆筒形毡的加工,无法对圆台形毡套的结实化加工。

9、鉴于上述,设计能够满足使套置其上的毡套雏形供针刺机构实施针刺要求的平台结构具有积极意义,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现思路

1、本实用新型的任务在于提供一种有助于满足针刺机构自动地对毡套雏形实施针刺的要求而得以提高毡套加工效率并且确保加工质量以及减轻工人的作业强度的圆台形无纺织毡套针刺用的平台结构。

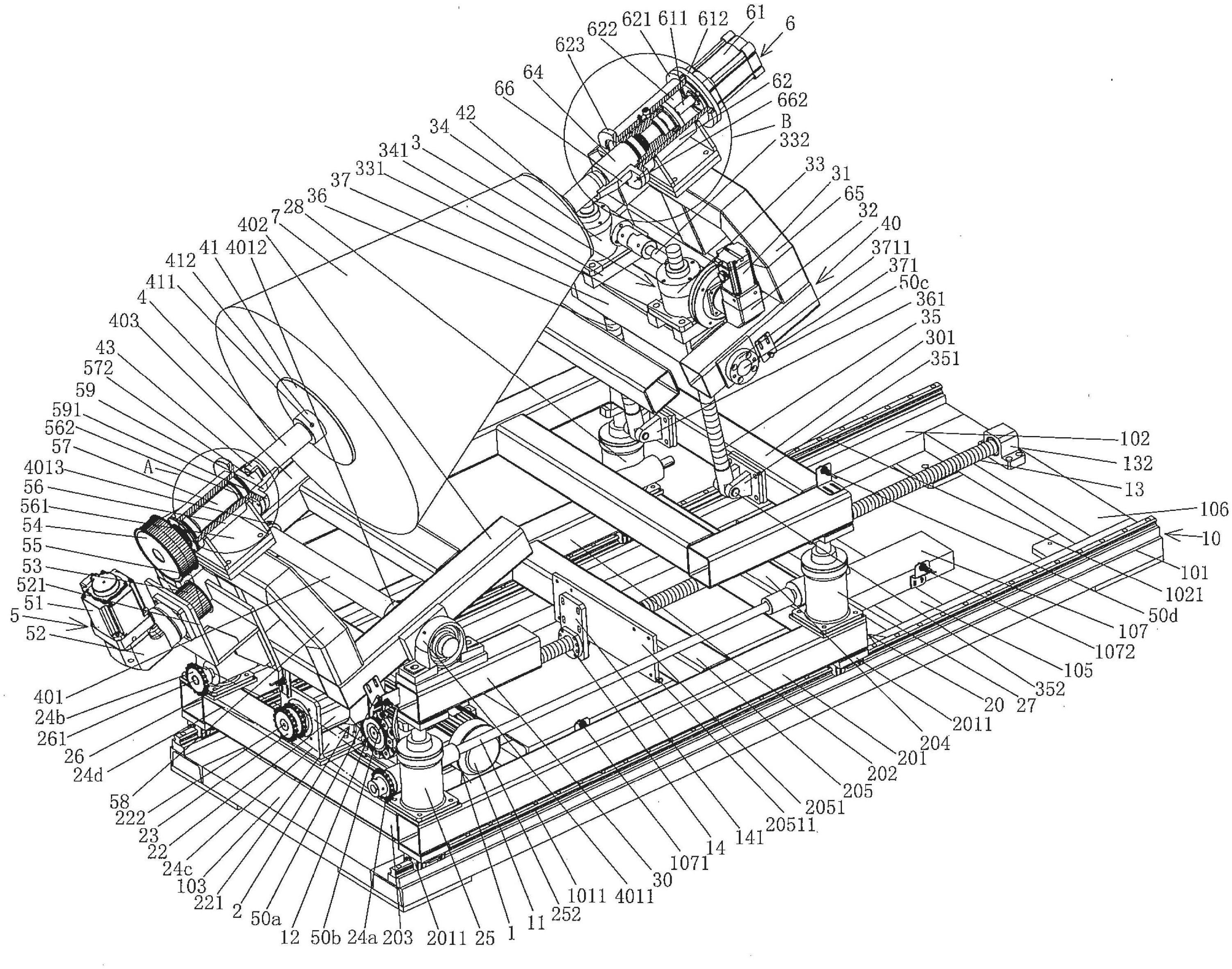

2、本实用新型的任务是这样来完成的,一种圆台形无纺织毡套针刺用的平台结构,包括一移动架基座,该移动架基座在使用状态下设置在移动架基座支承机架或直接设置在地坪上;一左右位移移动架,该左右位移移动架与移动架基座朝向上的一侧滑动配合;一用于驱使所述左右位移移动架在所述移动架基座上向左或向右移动的移动架左右位移驱动机构,该移动架左右位移驱动机构设置在移动架基座上并且与左右位移移动架传动配合;一上下升降架和一上下升降架驱动机构,上下升降架设置在上下升降架驱动机构上,而该上下升降架驱动机构设置在左右位移移动架朝向上的一侧;一平台角度调整架和一平台角度调整驱动机构,平台角度调整架的左端与所述上下升降架的左端朝向上的一侧枢转连接,而平台角度调整架的右端构成为向上昂起或向下回复的自由端,平台角度调整驱动机构与所述平台角度调整架的右端连接并且与所述上下升降架的右端铰接;一平台旋转轴、一平台旋转轴驱动机构、一平台旋转轴转动支承机构和一平台,平台在对应于平台角度调整架的上方的位置设置在平台旋转轴的中部,平台旋转轴驱动机构设置在所述平台角度调整架的左端,所述平台旋转轴的左端与平台旋转轴驱动机构传动连接,平台旋转轴转动支承机构设置在所述平台角度调整架的右端并且与平台旋转轴的右端相配合或解除配合。

3、在本实用新型的一个具体的实施例中,所述移动架基座包括移动架基座前梁、移动架基座后梁、移动架基座左连接横梁、移动架基座第一中间连接横梁ⅰ、移动架基座第二中间连接横梁ⅱ和移动架基座右连接横梁,移动架基座前梁与移动架基座后梁彼此前后平行,并且在移动架基座前梁的长度方向朝向上的一侧固定有一移动架基座前梁导轨,而在移动架基座后梁的长度方向朝向上的一侧固定有一移动架基座后梁导轨,移动架基座左连接横梁固定连接在移动架基座前、后梁的左端相向一侧之间,移动架基座右连接横梁固定连接在移动架基座前、后梁的右端相向一侧之间,移动架基座第一中间连接横梁ⅰ以及移动架基座第二中间连接横梁ⅱ以间隔状态固定连接在移动架基座前、后梁的中部相向一侧之间并且移动架基座第二中间连接横梁ⅱ位于移动架基座第一中间连接横梁ⅰ的右侧,在移动架基座左连接横梁的前端与移动架基座前梁的左端之间并且位于底部以及在移动架基座左连接横梁的后端与移动架基座后梁的左端之间并且同样位于底部各固定有一移动架基座左支承板,在移动架基座右连接横梁的前端与移动架基座前梁的右端之间并且位于底部以及在移动架基座右连接横梁的后端与移动架基座后梁的右端之间并且同样位于底部各固定有一移动架基座右支承板,在使用状态下,所述移动架基座左支承板与移动架基座右支承板设置在所述移动架基座支承机架或设置在地坪上;所述左右位移移动架载着所述上下升降架驱动机构与所述移动架基座前梁导轨以及移动架基座后梁导轨构成滑动副;所述移动架左右位移驱动机构在对应于所述移动架基座前、后梁的左端相向一侧之间的位置设置在所述移动架基座左连接横梁与所述移动架基座第一中间连接横梁ⅰ之间;在平台角度调整架的左端前侧设置有一平台角度调整架右端昂起极限角度信号采集器触脚,而在所述上下升降架的左端并且在对应于平台角度调整架右端昂起极限角度信号采集器触脚的位置设置有一平台角度调整架右端昂起极限角度信号采集器,在所述平台角度调整架的右端前侧设置有一平台角度调整架右端下降复位极限角度信号采集器触脚,而在所述上下升降架的右端并且在对应于平台角度调整架右端下降复位极限角度信号采集器触脚的位置设置有一平台角度调整架右端下降复位极限角度信号采集器;在所述平台角度调整驱动机构使所述平台角度调整架的右端向上昂起至所述平台角度调整架右端昂起极限角度信号采集器触脚触及平台角度调整架右端昂起极限角度信号采集器的程度时,所述平台角度调整架的右端向上昂起至极限状态,而在平台角度调整架的右端下降至所述平台角度调整架右端下降复位极限角度信号采集器触脚触及平台角度调整架右端下降复位极限角度信号采集器的程度时,所述平台角度调整架的右端下降至极限状态;所述平台旋转轴的左端与所述平台旋转轴驱动机构传动连接的方式为离合爪式传动连接,所述平台旋转轴转动支承机构与所述平台旋转轴的右端相配合或解除配合的方式为圆台形凸起与圆台形凹腔式的彼此契合或相互分离;所述平台的形状呈圆台形。

4、在本实用新型的另一个具体的实施例中,所述的左右位移移动架包括移动架前梁、移动架后梁、移动架左连接梁、移动架右连接梁和移动架左右位移螺杆螺母块座安装板横梁,在移动架前梁的左端底部以及右端底部各固定有一移动架前梁导轨滑块,该移动架前梁导轨滑块与所述的移动架基座前梁导轨滑动配合,在移动架后梁的左端底部以及右端底部各固定有一移动架后梁导轨滑块,该移动架后梁导轨滑块与所述移动架基座后梁导轨滑动配合,移动架左连接梁固定在移动架前、后梁的左端相向一侧之间,移动架右连接梁固定在移动架前、后梁的右端相向一侧之间,移动架左右位移螺杆螺母块座安装板横梁在位于移动架右连接梁的左侧的位置固定在移动架前、后梁的相向一侧之间;在对应于所述移动架基座前、后梁的左端相向一侧之间的位置设置在所述移动架基座左连接横梁与所述移动架基座第一中间连接横梁ⅰ之间的所述移动架左右位移驱动机构与所述移动架左右位移螺杆螺母块座安装板横梁传动配合;设置在所述上下升降架驱动机构上的所述上下升降架的长度和宽度是与所述左右位移移动架相同的。

5、在本实用新型的又一个具体的实施例中,在所述移动架基座第一中间连接横梁ⅰ与移动架基座第二中间连接横梁ⅱ的前端朝向上的一侧之间固定有一移动架左右位移极限位置信号采集器安装板,在该移动架左右位移极限位置信号采集器安装板的左端前侧安装有一移动架左位移极限位置信号采集器,而在移动架左右位移极限位置信号采集器安装板的右端前侧安装有一移动架右位移极限位置信号采集器,在所述移动架左右位移螺杆螺母块座安装板横梁的长度方向的中部左侧固定有一移动架左右位移螺杆螺母块座安装板,在该移动架左右位移螺杆螺母块座安装板的前端并且在对应于所述移动架左、右位移极限位置信号采集器之间的位置安装有一移动架左右位移极限位置信号采集器触发头,当所述移动架左右位移驱动机构驱使所述左右位移移动架循着所述移动架基座前、后梁导轨向左移动到使所述移动架左右位移极限位置信号采集器触发头得以由所述移动架左位移极限位置信号采集器采集到信号的程度时,所述左右位移移动架左移至极限位置而不再左移,而当移动架左右位移驱动机构驱使左右位移移动架循着移动架基座前、后梁导轨向右移动到使所述移动架左右位移极限位置信号采集器触发头得以由所述移动架右位移极限位置信号采集器采集到信号的程度时,所述左右位移移动架右移至极限位置而不再右移。

6、在本实用新型的再一个具体的实施例中,所述的移动架左右位移驱动机构包括移动架左右位移驱动电机、移动架左右位移驱动减速箱、移动架左右位移驱动螺杆和移动架左右位移螺杆螺母块,移动架左右位移驱动电机与移动架左右位移驱动减速箱传动配合并且由移动架左右位移驱动减速箱连同移动架左右位移驱动电机支承并固定在移动架左右位移驱动减速箱座上,该移动架左右位移驱动减速箱的移动架左右位移驱动减速箱末级动力输出轴朝向右,所述移动架左右位移驱动减速箱座固定在所述移动架基座左连接横梁与移动架基座第一中间连接横梁ⅰ之间,移动架左右位移驱动螺杆的左端转动地支承在移动架左右位移驱动螺杆左支承轴承座上并且伸展到移动架左右位移驱动螺杆左支承轴承座的左侧与所述移动架左右位移驱动减速箱末级动力输出轴传动连接,移动架左右位移驱动螺杆的右端转动地支承在移动架左右位移驱动螺杆右支承轴承座上,所述移动架左右位移驱动螺杆左支承轴承座固定在所述移动架基座第一中间连接横梁ⅰ上,而所述移动架左右位移驱动螺杆右支承轴承座固定在所述移动架基座右连接横梁上,移动架左右位移螺杆螺母块设置在移动架左右位移螺杆螺母块座上,并且与移动架左右位移驱动螺杆螺纹配合,所述移动架左右位移螺杆螺母块座固定在所述移动架左右位移螺杆螺母块座安装板的左侧;所述移动架左右位移驱动电机为具有正反转功能的电机;当所述移动架左右位移驱动螺杆通过所述移动架左右位移螺杆螺母块使所述左右位移移动架循着所述移动架基座前、后梁导轨向左移动到使移动架左右位移极限位置信号采集器触发头得以由所述移动架左位移极限位置信号采集器采集到信号的程度时,所述左右位移移动架左移至极限位置而不再左移,而移动架左右位移驱动螺杆通过所述移动架左右位移螺杆螺母块使所述左右位移移动架循着所述移动架基座前、后梁导轨向右移动到使所述移动架左右位移极限位置信号采集器触发头得以由所述移动架右位移极限位置信号采集器采集到信号的程度时,所述左右位移移动架右移至极限位置而不再右移。

7、在本实用新型的还有一个具体的实施例中,所述上下升降架驱动机构包括升降架升降驱动电机、升降架升降驱动减速箱、驱动减速箱链轮、蜗轮蜗杆箱第一传动链轮ⅰ、蜗轮蜗杆箱第二传动链轮ⅱ、第一传动链轮链条ⅰ、第二传动链轮链条ⅱ、第一蜗轮蜗杆箱ⅰ、第二蜗轮蜗杆箱ⅱ、第三蜗轮蜗杆箱ⅲ和第四蜗轮蜗杆箱ⅳ,升降架升降驱动电机为具有正反转功能的电机,该升降架升降驱动电机与升降架升降驱动减速箱传动连接并且由升降架升降驱动减速箱连同升降架升降驱动电机设置在升降架升降驱动减速箱座上,而该升降架升降驱动减速箱座固定在所述移动架左连接梁的长度方向朝向上的一侧中部,该升降架升降驱动减速箱的升降架升降驱动减速箱动力输出轴朝向左,驱动减速箱链轮为双排链轮并且固定在升降架升降驱动减速箱动力输出轴上,蜗轮蜗杆箱第一传动链轮ⅰ固定在第一蜗轮蜗杆箱ⅰ的第一蜗杆轴ⅰ的左端,而该第一蜗杆轴ⅰ的右端与第三蜗轮蜗杆箱ⅲ传动配合,蜗轮蜗杆箱第二传动链轮ⅱ固定在第二蜗轮蜗杆箱ⅱ的第二蜗杆轴ⅱ的左端,而该第二蜗杆轴ⅱ的右端与第四蜗轮蜗杆箱ⅳ传动配合,第一传动链轮链条ⅰ的一端套置在所述驱动减速箱链轮的双排链轮中的位于右侧的一个链轮上,而第一传动链轮链条ⅰ的另一端套置在所述蜗轮蜗杆箱第一传动链轮ⅰ上,第二传动链轮链条ⅱ的一端套置在驱动减速箱链轮的双排链轮中的位于左侧的一个链轮上,而第二传动链轮链条ⅱ的另一端套置在所述蜗轮蜗杆箱第二传动链轮ⅱ上,第一蜗轮蜗杆箱ⅰ设置在所述移动架左连接梁的前端与所述移动架前梁的左端的交界部位朝向上的一侧并且该第一蜗轮蜗杆箱ⅰ的第一蜗轮蜗杆箱输出轴ⅰ的顶部通过第一蜗轮蜗杆箱输出轴固定座ⅰ与所述上下升降架的左端前方朝向下的一侧固定连接,第二蜗轮蜗杆箱ⅱ设置在移动架左连接梁的后端与移动架后梁的左端的交界部位朝向上的一侧并且该第二蜗轮蜗杆箱ⅱ的第二蜗轮蜗杆箱输出轴ⅱ的顶部通过第二蜗轮蜗杆箱输出轴固定座ⅱ与所述上下升降架的左端后方朝向下的一侧固定连接,第三蜗轮蜗杆箱ⅲ设置在移动架右连接梁的前端与所述移动架前梁的右端的交界部位朝向上的一侧并且该第三蜗轮蜗杆箱ⅲ的第三蜗轮蜗杆箱输出轴ⅲ的顶部通过第三蜗轮蜗杆箱输出轴固定座ⅲ与所述上下升降架的右端前方朝向下的一侧固定连接,第四蜗轮蜗杆箱ⅳ设置在移动架右连接梁的后端与所述移动架后梁的右端的交界部位朝向上的一侧并且该第四蜗轮蜗杆箱ⅳ的第四蜗轮蜗杆箱输出轴ⅳ的顶部通过第四蜗轮蜗杆箱输出轴固定座ⅳ与所述上下升降架的右端后方朝向下的一侧固定连接;在所述升降架升降驱动减速箱座上固定有一升降架升降位置信号采集器安装板,在该升降架升降位置信号采集器安装板上上下调整地设置有一升降架上升极限位置信号采集器和一升降架下降极限位置信号采集器。

8、在本实用新型的更而一个具体的实施例中,所述平台角度调整架右端下降复位极限角度信号采集器固定在所述上下升降架的右端前方朝向上的一侧并且与上下升降架的上下升降架右横梁的前端上部相对应;在所述平台角度调整架的左端设置有一平台角度调整架枢转轴,该平台角度调整架枢转轴的前端以及后端分别探出平台角度调整架前纵梁的前侧以及平台角度调整架后纵梁的后侧并且各转动地支承在平台角度调整架枢转轴头支承轴承座上,而该平台角度调整架枢转轴头支承轴承座固定在所述上下升降架的右端朝向上的一侧;所述的平台角度调整驱动机构包括平台角度调整驱动电机、平台角度调整驱动减速箱、平台角度调整第一蜗轮蜗杆箱ⅰ、平台角度调整第二蜗轮蜗杆箱ⅱ、平台角度调整第一螺杆ⅰ、平台角度调整第二螺杆ⅱ和蜗轮蜗杆箱座支承梁,平台角度调整驱动电机为具有正反转功能的电机并且与平台角度调整驱动减速箱传动配合,由该平台角度调整驱动减速箱连同平台角度调整驱动电机固定在所述平台角度调整架前纵梁的右端朝向上的一侧,平台角度调整驱动减速箱的平台角度调整驱动减速箱轴朝向后并且与平台角度调整第一蜗轮蜗杆箱ⅰ传动连接,平台角度调整第一蜗轮蜗杆箱ⅰ通过第一蜗轮蜗杆箱座ⅰ固定在蜗轮蜗杆箱座支承梁的前端朝向上的一侧,并且平台角度调整第一蜗轮蜗杆箱ⅰ通过联动轴与平台角度调整第二蜗轮蜗杆箱ⅱ传动连接,而该平台角度调整第二蜗轮蜗杆箱ⅱ通过第二蜗轮蜗杆箱座ⅱ固定在蜗轮蜗杆箱座支承梁的后端朝向上的一侧,平台角度调整第一螺杆ⅰ的下端与平台角度调整第一螺杆铰接座ⅰ铰接,而平台角度调整第一螺杆ⅰ的上端由下向上依次穿过蜗轮蜗杆箱座支承梁以及第一蜗轮蜗杆箱座ⅰ后与所述平台角度调整第一蜗轮蜗杆箱ⅰ传动配合,平台角度调整第二螺杆ⅱ的下端与平台角度调整第二螺杆铰接座ⅱ铰接,而平台角度调整第二螺杆ⅱ的上端由下向上依次穿过蜗轮蜗杆箱座支承梁以及第二蜗轮蜗杆箱座ⅱ后与所述平台角度调整第二蜗轮蜗杆箱ⅱ传动配合,所述平台角度调整第一螺杆铰接座ⅰ以及平台角度调整第二螺杆铰接座ⅱ以前后对应的状态固定在所述上下升降架右横梁的左侧,所述蜗轮蜗杆箱座支承梁对应于所述平台角度调整架前、后纵梁的右端相向一侧之间,并且在该蜗轮蜗杆箱座支承梁的前端端面以及后端端面上各固定有一支承梁轴头,位于蜗轮蜗杆箱座支承梁的前端端面的支承梁轴头通过支承梁轴头支承轴承座枢置在平台角度调整架前纵梁的右端,而位于蜗轮蜗杆箱座支承梁的后端端面的支承梁轴头同样通过支承梁轴头支承轴承座枢置在平台角度调整架后纵梁的右端;在所述平台旋转轴的左端通过平台左限定托盘座锁定螺钉锁定有一平台左限定托盘,而在平台旋转轴的右端通过平台右限定托盘座锁定螺钉锁定有一平台右限定托盘,所述平台位于平台左、右限定托盘之间;所述平台旋转轴驱动机构设置在所述平台角度调整架前、后纵梁的左端朝向上的一侧之间;所述平台旋转轴转动支承机构设置在平台角度调整架前、后纵梁的右端朝向上的一侧之间。

9、在本实用新型的进而一个具体的实施例中,所述平台旋转轴驱动机构包括平台旋转轴驱动电机、平台旋转轴驱动减速箱、主动皮带轮、从动皮带轮、传动皮带、平台旋转轴驱动轴轴套、平台旋转轴驱动轴和轴套座支撑架,平台旋转轴驱动电机与平台旋转轴驱动减速箱传动配合并且由平台旋转轴驱动减速箱连同平台旋转轴驱动电机固定在平台旋转轴驱动减速箱固定座上,而该平台旋转轴驱动减速箱固定座与所述平台角度调整架的左端端面的居中位置固定,平台旋转轴驱动减速箱的平台旋转轴驱动减速箱轴伸展到平台旋转轴驱动减速箱固定座的右侧,主动皮带轮位于平台旋转轴驱动减速箱固定座的右侧并且固定在平台旋转轴驱动减速箱轴上,平台旋转轴驱动轴轴套支承在平台旋转轴驱动轴轴套座上,并且在该平台旋转轴驱动轴轴套的右端构成有一轴套法兰边,平台旋转轴驱动轴轴套座与轴套座支撑架的顶部固定,而该轴套座支撑架的前端底部以及后端底部分别与所述平台角度调整架前纵梁的左端朝向上的一侧以及平台角度调整架后纵梁的左端朝向上的一侧固定,从动皮带轮固定在平台旋转轴驱动轴的左端,平台旋转轴驱动轴的中部通过一对分别位于平台旋转轴驱动轴轴套的轴套腔的左端和右端的平台旋转轴枢转支承轴承转动地位于轴套腔内,平台旋转轴驱动轴的右端伸展到轴套腔外并且构成有平台旋转轴驱动轴离合爪,相邻平台旋转轴驱动轴离合爪之间的空间构成为旋转轴离合爪配合腔,传动皮带的一端套置在主动皮带轮上,另一端套置在从动皮带轮上;在所述平台旋转轴的左端端部构成有旋转轴离合爪,相邻旋转轴离合爪之间的空间构成为驱动轴离合爪配合腔,所述平台旋转轴驱动轴离合爪与驱动轴离合爪配合腔相互配合,而所述旋转轴离合爪与所述旋转轴离合爪配合腔相互配合,在共同对应于平台旋转轴驱动轴离合爪以及旋转轴离合爪的下方的位置设置有一上部形成敞口的并且构成有一横截面形状为半圆形腔的离合爪支承座,在该离合爪支承座的左端构成有一离合爪支承座半圆形固定法兰,该离合爪支承座半圆形固定法兰与所述轴套法兰边固定。

10、在本实用新型的又更而一个具体的实施例中,在所述平台左限定托盘的左侧并且位于平台左限定托盘的中央位置构成有一平台左限定托盘座,该平台左限定托盘座套置在所述平台旋转轴的左端并且由所述平台左限定托盘座锁定螺钉将平台左限定托盘座与平台旋转轴的左端锁定,在所述平台右限定托盘的右侧并且位于平台右限定托盘的中央位置构成有一平台右限定托盘座,该平台右限定托盘座套置在所述平台旋转轴的右端并且由所述平台右限定托盘座锁定螺钉将平台右限定托盘座与平台旋转轴的右端锁定;在所述平台旋转轴的左端端面上构成有一凸起于平台旋转轴的左端端面的平台旋转轴圆台形凸缘,而在所述平台旋转轴驱动轴的右端并且位于所述旋转轴离合爪配合腔的底部的位置构成有一圆台形凸缘配合凹腔,平台旋转轴圆台形凸缘与该圆台形凸缘配合凹腔相配合。

11、在本实用新型的又进而一个具体的实施例中,所述平台旋转轴转动支承机构包括滑动套左右位移作用缸、作用缸固定套、滑动套筒、转动顶推轴、作用缸固定套座支撑架和顶推轴托座,在滑动套左右位移作用缸的左侧构成有一作用缸缸体固定法兰边,该作用缸缸体固定法兰边通过作用缸缸体固定法兰边螺钉与构成于作用缸固定套的右端端面的作用缸固定套右法兰边固定,滑动套左右位移作用缸的滑动套左右位移作用缸柱伸展到作用缸固定套的滑动套筒滑动腔内,并且在滑动套左右位移作用缸柱的左端固定有一作用缸柱连接盘,作用缸固定套的左端端面构成有一作用缸固定套左法兰边,作用缸固定套的中部支承在作用缸固定套座上,而该作用缸固定套座固定在作用缸固定套座支撑架的顶部,该作用缸固定套座支撑架的前端底部与所述平台角度调整架前纵梁的右端朝向上的一侧固定,而作用缸固定套座支撑架的后端底部与所述平台角度调整架后纵梁的右端朝向上的一侧固定,在所述作用缸固定套的中部配设有一探入到滑动套筒滑动腔内的滑动套筒左右位移极限位置限位螺钉和一用于对滑动套筒提供润滑油的润滑油注油嘴,滑动套筒左右移动地设置在所述滑动套筒滑动腔内,该滑动套筒的右端端面在对应于所述作用缸柱连接盘的左侧的位置通过一组间隔分布的滑动套筒固定连接螺钉与作用缸柱连接盘固定,在滑动套筒的中部的外壁上并且在对应于所述滑动套筒左右位移极限位置限位螺钉的位置构成有一滑动套筒左右位移极限位置限位螺钉探入槽,所述滑动套筒左右位移极限位置限位螺钉探入该滑动套筒左右位移极限位置限位螺钉探入槽内,转动顶推轴的右端伸展到滑动套筒的转动顶推轴腔内并且通过顶推轴第一轴承ⅰ以及顶推轴第二轴承ⅱ转动地支承在转动顶推轴腔内,在转动顶推轴上并且位于顶推轴第一轴承ⅰ的右侧的位置设置有一推力轴承,转动顶推轴的左端伸展到转动顶推轴腔外并且在该转动顶推轴的左端端面的中央位置构成有一顶推轴圆台形凸出部配合凹腔,顶推轴托座具有一上部构成为敞口的顶推轴托座腔,在顶推轴托座的右端构成有顶推轴托座半圆形固定法兰,该顶推轴托座半圆形固定法兰通过顶推轴托座半圆形固定法兰螺钉与所述作用缸固定套左法兰边固定,所述转动顶推轴的左端对应于顶推轴托座腔;在所述平台旋转轴的右端端部构成有一平台旋转轴圆台形凸出部,所述顶推轴圆台形凸出部配合凹腔与平台旋转轴圆台形凸出部相配合或解除配合。

12、本实用新型提供的技术方案的技术效果在于:由于可由移动架左右位移驱动机构驱使左右位移移动架在移动架基座上左右移动、由设置在左右位移移动架上的上下升降架驱动机构驱使上下升降架上下升降、由设置在平台角度调整架的右端并且与上下升降架的右端铰接的平台角度调整驱动机构使平台角度调整架的右端向上昂起或向下回复、由设置在平台角度调整架的左端的平台旋转轴驱动机构驱使平台旋转轴带动平台转动并且由设置在平台角度调整架的右端的平台旋转轴转动支承机构与平台旋转轴的右端相配合或解除配合,因而有助于满足针刺机构自动地对套置于平台上的毡套雏形实施针刺的要求,既可提高对圆台形的毡套的加工效率并且确保加工质量,又能显著减轻工人的作业强度。

- 还没有人留言评论。精彩留言会获得点赞!