一种喷水织机三喷嘴工艺优化改进方法与流程

本发明涉及自动控制,且更具体地涉及一种喷水织机三喷嘴工艺优化改进方法。

背景技术:

1、随着电子计算机和自动化技术的迅猛发展,喷水织机三喷嘴工艺作为一种新兴的纺织染色技术开始受到关注。它能够通过精确控制染料喷射的位置和量,实现复杂的图案和花纹,让织物呈现更多样化的外观效果。这种工艺的出现使得纺织品的设计与生产更加灵活,满足了消费者对个性化和定制化产品的追求。

2、喷水织机三喷嘴工艺是基于先进的纺织技术和自动化控制系统的结合。它利用电子计算机和传感器等现代科技手段,实现了染料喷射的高精度和自动化控制。在传统的织机基础上,喷水织机引入了多个喷嘴,并配备了先进的喷射系统。这些喷射系统能够根据事先设定的图案要求,精确地控制染料的喷射位置和量,以实现所需的花纹效果。

3、尽管喷水织机三喷嘴工艺在纺织染色领域具有许多优点,但仍然存在一些值得关注的缺点。

4、首先,染料渗透不均匀是这种工艺的一个显著缺点。由于染料仅附着在织物表面,而无法深层渗透,染色效果可能不均匀,导致出现色彩深浅不一的问题。其次,色彩限制较大也是喷水织机三喷嘴工艺的一个问题。由于染料只能形成织物表面的一层薄膜,所能呈现的色彩饱和度和深浅程度有限。相比于其他染色工艺,喷水织机的色彩表现力受到一定的限制。此外,喷水织机的生产效率相对较低。由于每个区域需要逐个进行染色,染色过程较为耗时。在大批量订单或时间敏感项目中,喷水织机可能无法满足要求,影响了生产效率。染色成本较高也是这种工艺的一个缺点。喷水织机使用的染料消耗量较大,且染色过程相对复杂,需要精确控制染料的喷射量和位置,增加了染色的成本。特别是在大规模生产中,染色成本可能进一步增加。最后,染色牢度问题也是喷水织机三喷嘴工艺的一个挑战。由于染料仅附着在织物表面,并未经过深层渗透和固定处理,染色牢度可能会受到影响。在洗涤和摩擦等日常使用中,染色可能褪色或掉落,影响了织物的外观和质量。

技术实现思路

1、针对现有技术的不足,本发明公开了一种喷水织机三喷嘴工艺优化改进方法,解决了现有喷水织机三喷嘴工艺优化改进方法中染料渗透不均匀、色彩限制较大、生产效率较低、染色成本较高以及染色牢度不高的问题。

2、为了实现上述技术效果,本发明采用以下技术方案:

3、一种喷水织机三喷嘴工艺优化改进方法,其中所述方法包括:

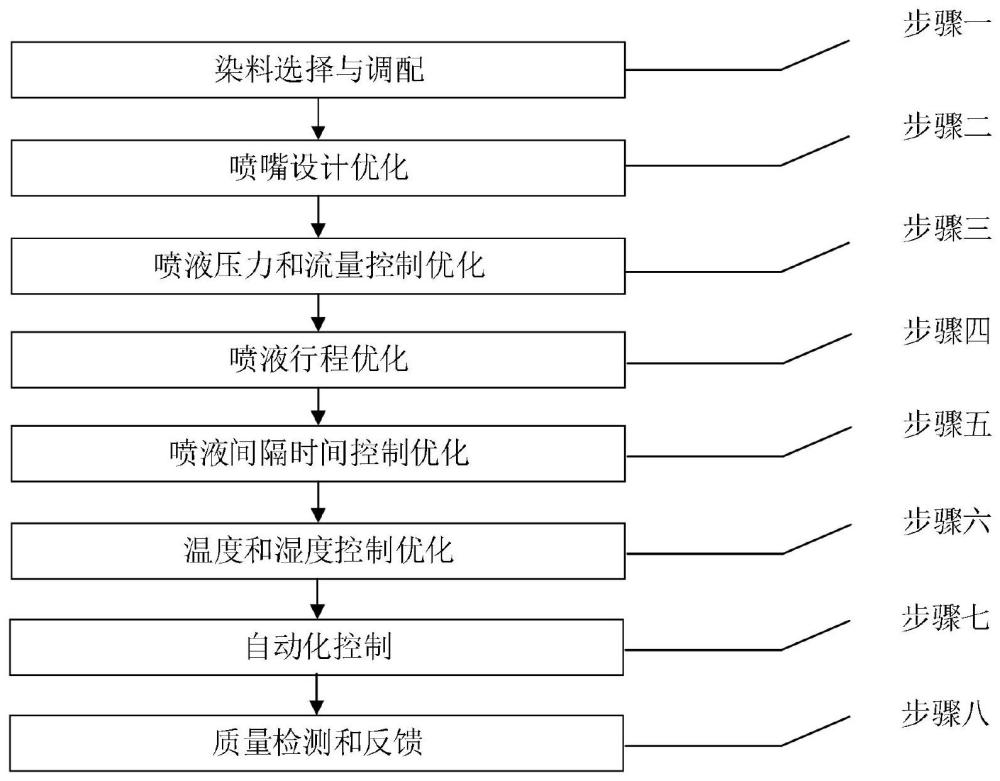

4、作为本发明进一步的技术方案,包括以下步骤:

5、步骤一、染料选择与调配;

6、通过配比分析系统实现染料配方设计的控制和调配;所述配比分析系统通过色谱分析、荧光分析、红外光谱分析、质谱分析和核磁共振分析对染料进行筛选、配比和调配;

7、步骤二、喷嘴设计优化;

8、通过基于非线性权重粒子群优化算法对喷嘴结构进行优化设计,提高喷液的均匀性和覆盖性,并增强染料穿透力;

9、步骤三、喷液压力和流量控制优化;

10、通过流量控制系统调整喷液速度和压力,控制染料在织物上的渗透深度和均匀度;

11、步骤四、喷液行程优化;

12、通过运动控制模型调整喷液的喷射方向和角度,控制染料在织物上的分布和渗透;

13、步骤五、喷液间隔时间控制优化;

14、通过计时器和自动化控制方法优化喷液的间隔和持续时间;

15、步骤六、温度和湿度控制优化;

16、通过恒温恒湿设备和湿度传感器优化染色环境的温度和湿度,以促进染料的渗透和固定;

17、步骤七、自动化控制;

18、通过可编程逻辑plc控制系统和计算机视觉模型实现对整个喷水织机工艺过程的自动化控制和监测;所述可编程逻辑plc控制系统通过基于深度学习的自适应控制算法自动学习和调整染色参数;

19、步骤八、质量检测和反馈;

20、通过在线质量检测系统对喷水织机三喷嘴工艺染色效果进行实时监测和反馈调整;所述在线质量检测系统通过传感器和数据分析方法实时监测染色效果,并通过反馈控制方法调整染色参数和工艺流程。

21、作为本发明进一步的技术方案,所述配比分析系统包括色谱分析模块、荧光分析模块、红外光谱分析模块、质谱分析模块和核磁共振分析模块;所述色谱分析模块通过色谱柱和检测器分离和鉴定染料中的化合物;所述色谱柱包括固定相、流动相、进样器和分离柱;所述检测器通过紫外可见吸收光谱仪检测染料分子对紫外或可见光的吸收情况;所述荧光分析模块通过荧光激发源和荧光检测器检测染料的荧光特性;所述荧光激发源包括白炽灯、激光器和荧光灯;所述荧光检测器包括光电二极管和光电倍增管;所述红外光谱分析模块通过红外光源和红外光谱仪分析染料分子中的官能团和化学键;所述红外光源包括红外辐射源和红外激光器;所述红外光谱仪包括光学系统、分光器和探测器;所述质谱分析模块通过质谱仪和离子源分析染料分子的分子量和结构;所述质谱仪包括离子源、质量分析器和检测器;所述离子源包括电子轰击源和化学电离源;所述核磁共振分析模块通过核磁共振仪和磁场分析染料分子的空间结构和分子运动;所述核磁共振仪包括磁场、射频线圈和探测器;所述磁场包括恒定磁场和变化磁场。

22、作为本发明进一步的技术方案,所述基于非线性权重粒子群优化算法通过喷嘴结构优化公式调整各参数的权重,达到优化喷液均匀性和覆盖性,增强染料穿透力;所述基于非线性权重粒子群优化算法的公式表达式为:

23、

24、在公式(1)中,r为喷嘴结构优化参数个数;p为第i个优化参数的角度值,用于调整喷液的喷射方向,m为第i个优化参数的方向角度值,用于控制喷液的覆盖范围;o为第i个优化参数的长度,用于控制喷液的喷射距离;c为第i个优化参数的距离,用于控制喷嘴之间的间距和喷液重叠度;通过粒子位置更新公式更新粒子在参数空间中的位置;所述粒子位置更新公式的公式表达式为:

25、

26、在公式(2)中,y为第i个粒子在第j维度上的新位置,用于更新粒子在参数空间中的位置信息;s为第i个粒子在第j维度上的旧位置,用于表示上一轮迭代的位置;c为第i个粒子在第j维度上的速度,用于表示当前粒子在参数空间中的移动方向和速度;通过粒子速度更新公式更新粒子在参数空间中的速度;所述粒子速度更新公式通过粒子历史最佳位置和全局最佳位置计算粒子下一步的移动方向和速度;所述粒子速度更新公式的公式表达式为:

27、

28、在公式(3)中,t为第i个粒子在第j维度上的新速度,表示当前粒子在参数空间中的移动方向和速度;β为全局最佳位置,用于表示在整个粒子群中所找到的最佳解;s表示第i个粒子在第j维度上的历史最佳位置,用于表示粒子i在历史迭代中所找到的最佳解;γ表示0到1之间的随机数,用于增加粒子的随机性,避免陷入局部最优解;k表示加速度常数,用于调整个体和全局最优解对粒子速度的影响;d表示惯性权重,用于平衡粒子的历史速度和当前速度的比例。

29、作为本发明进一步的技术方案,所述流量控制系统包括流量传感模块、压力控制模块、控制算法模块和执行器模块;所述流量传感模块通过液位传感器和信号处理方法测量液体的液位变化;所述压力控制模块通过薄膜式传感器测量喷液的压力;所述控制算法模块包括渗透深度计算单元和控制信号生成单元;所述渗透深度计算单元通过数学建模和统计分析方法计算喷液速度和压力控制信号;所述控制信号生成单元通过模拟电路将输出的控制信号转换为控制执行器信号;所述执行器模块包括流量控制阀单元和压力调节单元;所述流量控制阀单元通过电磁阀根据控制信号调整染料喷液的开度;所述压力调节单元通过压力调节阀和稳压器根据控制信号调节阀门和控制压力源的输出。

30、作为本发明进一步的技术方案,所述运动控制模型包括喷液方向调整模块、喷液角度调整模块和染料分布控制模块;所述喷液方向调整模块包括织物感知单元、图像处理单元和方向控制单元;所述织物感知单元通过光学传感器、摄像头和激光测距仪获取实时的织物表面信息;所述图像处理单元通过边缘检测和模式匹配方法提取织物表面的特征;根据图像处理结果,所述方向控制单元通过电机执行机构和控制算法调整喷头的位置和角度;所述喷液角度调整模块包括电机驱动单元、位置反馈单元和角度控制单元;所述电机驱动单元通过伺服电机控制喷头的旋转角度;所述位置反馈单元通过编码器和位移传感器监测喷头的实际位置,并反馈给控制系统;根据位置反馈信息,所述角度控制单元通过比例积分微分控制方法计算调整后的喷液角度,并生成控制信号;所述染料分布控制模块包括流量调节单元、压力调节单元和控制单元;所述流量调节单元通过压力调节阀实现对染料的分布密度调整;所述压力调节单元通过压力传感器和调节装置根据需要调整染料的喷射压力;所述控制单元通过反馈控制方法计算染料的合适流量和压力,并生成相应控制信号。

31、作为本发明进一步的技术方案,所述自动化控制方法在一种喷水织机三喷嘴工艺优化改进方法中的工作步骤为:

32、s1、通过光电传感器和激光扫描仪实时采集织物的形状信息、染料分布情况和喷液效果数据;

33、s2、通过图像处理和模式识别方法对织物表面进行至少包括特征提取、缺陷检测和染色效果分析;

34、s3、根据数据处理的结果,通过基于经验规则方法调整喷液的间隔和持续时间;

35、s4、通过喷液系统控制喷头的喷液操作,所述喷液系统通过电磁阀门和电机驱动装置实现喷液的自动化控制;所述喷液系统的工作原理包括:

36、u1、喷液间隔控制;根据优化方案中设定的喷液开始时间和喷液停止时间,通过微控制器、计时器芯片控制喷液的间隔时间;

37、u2、喷液持续时间控制;根据优化方案中设定的喷液持续时间,通过控制阀门、泵和喷嘴控制喷液的持续时间;

38、s5、在喷液过程中,通过传感器和相机实时监测染料分布情况和喷液效果,并通过反馈控制方法对控制信号进行动态调整。

39、作为本发明进一步的技术方案,所述恒温恒湿设备包括控制模块、恒温模块和恒湿模块;所述控制模块通过主控板、数据采集器和通信模块实现对整个设备的控制和监测;所述数据采集器通过温度传感器和湿度传感器采集环境温度和湿度的实时数据;所述通信模块通过无线网络通信协议和以太网实现设备与其他系统的数据交互和控制;所述恒温模块通过加热器、冷却器和温度传感器实现恒定的温度环境;所述加热器通过热电偶实现升高环境温度;所述冷却器通过制冷剂循环系统降低环境温度;所述温度传感器通过热敏电阻测量环境的温度变化;所述恒湿模块通过加湿器、除湿器和湿度传感器实现恒定的湿度环境;所述湿度传感器通过湿度电阻传感器测量环境的湿度变化;所述加湿器通过超声波加湿器增加环境湿度;所述除湿器通过吸附式除湿器降低环境湿度。

40、作为本发明进一步的技术方案,所述基于深度学习的自适应控制算法通过基于深度学习的染色参数预测公式预测喷嘴的染色参数,实现对染色过程的自适应控制;所述基于深度学习的染色参数预测公式的公式表达式为:

41、

42、在公式(4)中,m表示第x个样本的染色参数,对应第y个喷嘴;u表示第x个样本的图像输入,对应第y个喷嘴,用于提取和表征染色过程的特征;t表示深度学习网络的参数,用于学习染色参数与输入图像之间的关系;根据染色参数和喷嘴位置偏移量,通过喷嘴位置调整公式计算每个喷嘴在某个样本下的位置调整量;所述喷嘴位置调整公式的公式表达式为:

43、

44、在公式(5)中,d表示第δ个样本的喷嘴位置调整量,对应第y个喷嘴,用于优化染料的喷射效果;h为第δ个样本的染色参数,对应第y个喷嘴;v为第δ个样本的喷嘴位置偏移量;通过染色参数自适应调整公式根据当前样本的染色参数、染色误差以及自适应调整系数,计算下一个样本的染色参数;所述染色参数自适应调整公式的公式表达式为:

45、

46、在公式(6)中,f表示通过自适应调整后的染色参数,用于下一个样本的染色过程;a为前一次染色的染色参数,用于计算下一个样本的染色参数;θ表示当前染色过程误差;v为自适应调整系数,用于控制调整幅度。

47、作为本发明进一步的技术方案,所述在线质量检测系统包括织物传感模块、数据采集模块、数据分析模块、控制策略模块和反馈控制模块;所述织物传感模块包括光学传感单元、红外传感单元、信号转换单元和数据处理单元;所述光学传感单元通过光电二极管和激光传感器测量织物表面的颜色和亮度参数;所述红外传感单元通过红外摄像头测量织物表面的红外辐射或反射信号,获取染色效果信息;所述信号转换单元通过模数转换器将传感器输出的模拟信号转换为数字信号;所述数据处理单元通过数字信号处理方法和滤波器对感知到的织物染色效果信号进行滤波、校准和处理;所述数据采集模块通过串行通信协议和数据编码解码方法收集并对数据信号进行处理转换;所述数据分析模块通过数据结构设计、统计分析和模式识别方法对数字信号进行解析提取和分析;根据分析结果和预设的染色标准,所述控制策略模块通过决策分析方法和规则引擎确定需要调整的染色参数和工艺流程;所述反馈控制模块包括执行机构单元和反馈传感单元;根据控制策略,所述执行机构单元通过电动驱动装置和舵机实现对喷液喷射方向和角度的调整;所述反馈传感单元通过位置传感器和力传感器检测执行机构的实际状态,并将反馈信息发送回控制策略模块,以实现闭环控制。

48、积极有益效果:

49、本发明通过配比分析系统对染料进行筛选、配比和调配,通过色谱分析、荧光分析、红外光谱分析、质谱分析和核磁共振分析等手段,确保染料的质量和合适的配方设计。通过基于非线性权重粒子群优化算法对喷嘴结构进行优化设计,提高喷液的均匀性和覆盖性,增强染料的穿透力,从而解决了染料渗透不均匀的问题。利用流量控制系统调整喷液速度和压力,精确控制染料在织物上的渗透深度和均匀度,从而解决了色彩限制较大和染色牢度不高的问题。通过运动控制模型调整喷液的喷射方向和角度,实现染料在织物上的均匀分布和渗透,提高染色效果,进而提高生产效率。通过计时器和自动化控制方法优化喷液的间隔和持续时间,确保染料的均匀分布和渗透,减少染色成本。通过恒温恒湿设备和湿度传感器优化染色环境的温度和湿度,促进染料的渗透和固定,提高染色牢度。采用可编程逻辑plc控制系统和计算机视觉模型,实现对整个喷水织机工艺过程的自动化控制和监测,通过基于深度学习的自适应控制算法自动学习和调整染色参数,进一步提高染色质量和生产效率。通过在线质量检测系统,实时监测染色效果,并通过传感器和数据分析方法对染色效果进行分析和调整,从而解决了染色牢度不高等问题,提高产品质量。

- 还没有人留言评论。精彩留言会获得点赞!