一种面料压印立体图案工艺的制作方法

本技术涉及面料加工,尤其是一种面料压印立体图案工艺。

背景技术:

1、面料压印压痕工艺是一种在面料表面产生凹凸效果的工艺过程,即通过适当的压力和热量,在面料表面形成图案或文字。

2、现有的面料压印压痕工艺一般包括以下步骤:准备面料-设计图案-制作压印模板-准备机器调整参数-进行压印-完成作品。完成压印压痕的面料通常会应用于各种服饰,如裤子、上衣以及裙子等。而服饰是一种需要经常水洗的生活用品,多次水洗后会导致面料表面的立体图案变形、下塌,使得图案的立体感下降,影响面料的美感。

技术实现思路

1、为了解决现有面料通过压印压痕工艺制备得到的图案多次水洗后不能保持立体形状的问题,本技术提供一种面料压印立体图案工艺。

2、本技术提供一种面料压印立体图案工艺,采用如下技术方案:

3、一种面料压印立体图案工艺,包括以下制备步骤:

4、准备预制面料:选取面料,在面料需要进行压印的上下表面涂布一层透明定型剂,得到预制面料;

5、制备压印模板:根据需要设计图案,在依据图案设计制备压印模板;

6、调整参数:调整压印温度为180-210℃,压力为3-5mpa;

7、进行压印:采用压合机将预制面料进行上下夹持,再压合,压合后在定型剂的作用下形成凸起的立体图案;

8、透明定型剂由以下重量百分比的原料制备得到:

9、水性丙烯酸树脂20-30%

10、有机硅改性聚氨酯丙烯酸树脂30-50%

11、交联剂1-2%

12、流平剂2-5%

13、山梨醇4-10%

14、固化剂1-2%

15、其余量为水。

16、通过采用上述技术方案,制备得到面料形成的立体图案结构牢固稳定、弹性好,且进多次水洗后不会变形。通过采用透明定型剂涂布于面料表面,透明定型剂渗透至面料内部,经压印步骤后,固化,得到立体感好的立体图案,该透明定型剂固化后形成的网络结构稳定,弹性好,不易变形,同时也具有良好的防水性和柔韧性,经多次水性后不会变形。透明定型剂不会影响面料原本颜色,仅仅只是起到保护立体图案的作用。

17、其中水性丙烯酸树脂和有机硅改性聚氨酯丙烯酸树脂在固化时,会交联形成粘接力强的网络结构附着于面料的每根线表面,从而对压印图案起支撑作用,增强压印图案的立体感。同时由于形成的网络结构具有良好柔韧性、弹性和防水性,在经多次水洗后,可有效防止压印的立体图案变形。有机硅改性聚氨酯丙烯酸树脂中含有聚氨酯,很大程度上会提高固化后透明定型剂的弹性,提高立体图案的抗变形能力。同时,有机硅改性聚氨酯丙烯酸树脂中的有机硅发挥着作用,能进一步提高固化后透明定型剂的防水性能,提高立体图案的耐水性,从而增加立体图案耐水洗次数。

18、水性丙烯酸树脂和有机硅改性聚氨酯丙烯酸树脂的密度不一样,比较难以混合均匀。对此,本技术中先将水、山梨醇和水性丙烯酸树脂混合均匀,形成均匀液体,山梨醇具有良好润滑作用,能够促进混合物与有机硅改性聚氨酯丙烯酸树脂之间的相容性,提高透明定型剂的流动性和润滑性,有利于透明定型剂涂布和浸润面料,发挥定型作用。

19、流平剂用于调节透明定型剂的流动性,提高透明定型的涂布性能。交联剂促进水性丙烯酸树脂和有机硅改性聚氨酯丙烯酸树脂的交联,有利于形成防水性能好、附着性能好、韧性好以及弹性的网络结构。固化剂促进透明定型剂的固化,减少固化时间,提高固化效率。

20、优选的,所述透明定型剂的涂布湿量为15-20g/m2。

21、通过采用上述技术方案,提高立体图案的定型能力,防止经多次水性后,立体图案变形。透明定型剂的用量过多的,压印部分的厚度较厚,会影响压印效果,形成的立体图案不突出;若透明定型剂的用量过少,没有渗透到面料内部,得到立体图案经多次水洗后容易变形。

22、优选的,在进行压印过程中压合时间为5-15s。

23、通过采用上述技术方案,提高透明定型胶的固化效率,固化时间太长导致透明定型胶无法充分固化,造成胶接和粘接强度不够,影响定型胶的定型能力;固化时间太短,固化不够完全,胶接和粘接强度不够,也影响定型胶的定型能力。

24、优选的,所述水性丙烯酸树脂的分子量为5000-30000,酸值为85-120mgkoh/g。

25、通过采用上述技术方案,优化水性丙烯酸树脂的分子量和酸值,提高透明定型剂的流动性和附着性能,且使得透明定型剂固化后具有良好的耐水性和耐揉性。水性丙烯酸树脂的分子量越高,溶于水后形成溶液的粘度也就越大,流动性越差,涂布的难度越大。且本技术中的透明定型剂用于面料上,面料本身具有良好柔软性,且表面有较多的细微纹路,使得定型透明剂的涂布更加困难,通过调整水性丙烯酸树脂的分子量,使得透明定型剂的流动性提高,有利于在面料表面涂布。通过选择合适的酸值的水性丙烯酸树脂,提高透明定型剂的附着性能稳定性,促进透明定型剂与面料的结合,从而提高透明定型剂对面料的支撑作用,使得压印后的图案耐水性、耐揉,多次水洗后不易变形。

26、优选的,所述有机硅改性聚氨酯丙烯酸树脂的分子量为5000-35000,反应官能度为5-10。

27、通过采用上述技术方案,进一步提高固化后透明定型剂的弹性,提高立体图案的抗变形能力和防水性能,提高立体图案的耐水洗性。

28、优选的,所述水性丙烯酸树脂和所述有机硅改性聚氨酯丙烯酸树脂的重量份比为25:(40-45)。

29、通过采用上述技术方案,优化水性丙烯酸树脂和有机硅改性聚氨酯丙烯酸树脂的用量比,进一步提高透明定型剂与面料的附着性能,且压印固化形成稳定的网络结构,保持立体图案的立体感,提高立体图案的耐水洗性和弹性,防止立体图案经多次水洗后变形。

30、优选的,固化剂包括氮丙啶类固化剂、水性环氧固化剂和水性异氰酸酯固化剂中的至少一种。

31、通过采用上述技术方案,促进透明定型剂的固化效率,提高透明定型剂固化后的结构稳定和弹性,防止立体图案经多次水洗后而变形。

32、优选的,所述交联剂包括有机胺类交联剂和有机硅交联剂中的至少一种。

33、通过采用上述技术方案,促进水性丙烯酸树脂和有机硅改性聚氨酯丙烯酸树脂的交联,提高透明定型剂的交联密度,进而提高透明定型剂固化后的结构稳定,防止立体图案经多次水洗后而变形。

34、优选的,所述流平剂是由丙烯酸均聚物和聚二甲基硅烷按照重量份比为(4-8):3混合制备得到。

35、通过采用上述技术方案,使得透明定型剂的粘度降低,涂布性能提高。丙烯酸均聚物能够降低透明定型剂的表面张力。但是,会使得透明定型剂固化后的硬度增加,使得固化后膜层易开裂,降低立体图案的耐水性。通过添加聚二甲基硅烷,可以解决丙烯酸均聚物使透明定型剂固化后的硬度增加的问题,同时提高透明定型剂的流动性和润湿面料性能,从而提高透明定型剂的附着能以及固化后的耐水洗性能,有效防止立体图案经多次水洗后变形。

36、优选的,所述透明定型剂由以下方法制备得到:

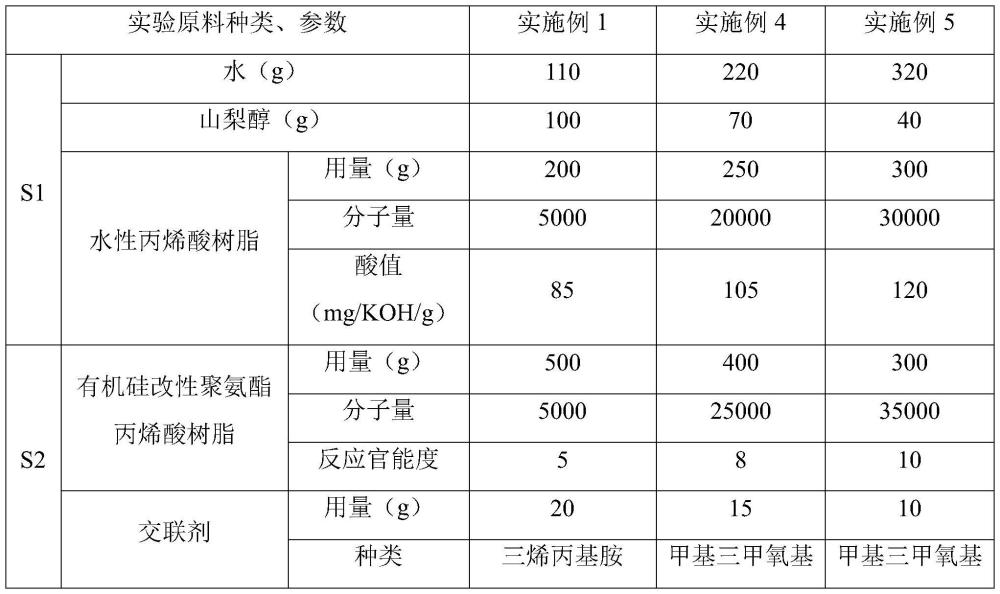

37、s1、按照重量百分比,将水、山梨醇和水性丙烯酸树脂搅拌混合均匀,得到混合物;

38、s2、按照重量百分比,将有机硅改性聚氨酯丙烯酸树脂、交联剂、流平剂和固化剂混合均匀,调整搅拌速度为1500-2000r/min,再加入混合物,搅拌均匀,排气泡,得到透明定型剂。

39、通过采用上述技术方案,制备得到透明定型剂流动性好、浸润性强,有利于均匀地涂布于面料表面,便于压印。在压印时,受热固化,透明定型剂固化定型,对图案的立体结构有较好的支撑力,增强图案的立体感。同时,透明定型剂固化后耐水性和弹性较好,面料经多次水洗后也不易变形。

40、山梨醇和水性丙烯酸树脂都是溶于水的物质,先将三者混合均匀,使得水性丙烯酸树脂更容易与有机硅改性聚氨酯树脂相容,形成体系稳定的透明定型剂,在使用过程中不易分层。通过排气泡的作用,减少气泡的产生,防止涂布透明定型剂时,表面出现缺口以及凹凸不平等现象。

41、综上所述,本技术具有以下有益效果:

42、1、本技术通过将水性丙烯酸树脂、有机硅改性聚氨酯丙烯酸树脂、交联剂、流平剂、山梨醇、固化剂和水制备透明定型剂,再透明定型剂涂覆在面料上下表面,在通过调整适合压印温度和压力,使得压印过程中透明定型剂固化,固化后形成的结构稳定网络结构附着在立体图案面料上,提高立体图案的弹性,使立体图案不易变形,同时固化后具有良好的防水性和柔韧性,经多次水性后不会变形。

- 还没有人留言评论。精彩留言会获得点赞!