一种多功能生化防护服面料制备方法与流程

本技术涉及医用防护服的,尤其是涉及一种多功能生化防护服面料制备方法。

背景技术:

1、目前随着化工行业的高速发展,衍生出越来越多的化学品种类。在生产、储存和搬运过程中,对人体有害的化学品以气体、蒸气、溶胶等形式泄露,通过口腔、呼吸道和皮肤等途径进入人体,危及作业人员的人身安全,存在诸多安全隐患。其中皮肤接触事故占比最多,所以防护服对化学品的阻隔能力是必需的。生化防护服根据实用期限分类可以分为一次性和多次反复使用的化学防护服,依次化学防护服顾名思义就是原则上只能使用一次的化学防护服,多次实用的化学防护服往往更为耐用,但价格昂贵,因此一次性化学防护服实用较为广泛,如果多次使用的化学防护服被严重污染或被设备刮坏,那么即使只使用一次也只能销毁,多次反复使用的化学防护服每次使用完必需认真消毒然后对化学防护服性能进行充分评价后才能使用。

2、一篇公开号为cn116985485a的中国专利文件公开了一种多功能生化防护服面料,有内到外依次为具有单向导湿层、吸湿层、防辐射层以及防水层,通过上述面料制成的防护服,通过单向导湿层将人体体表的汗液进行导出,并经过吸湿层对汗液进行吸附,设置的防辐射层对吸湿层进行隔绝,同时防辐射层对外界的辐射源进行隔绝,设置的防水层对外界环境的气体、蒸气、溶胶进行隔绝,而上述面料制备的防护服在一些高温或者易燃情况下,不易保护人员的安全,故此有待改进。

技术实现思路

1、为了提升防护服在高温以及易燃情况下的安全性能,本技术提供一种多功能生化防护服面料制备方法。

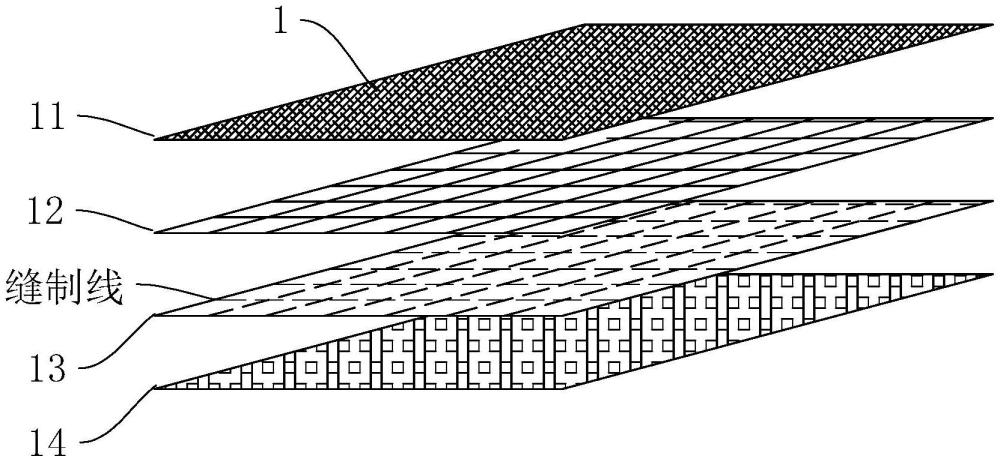

2、本技术提供的一种多功能生化防护服面料制备方法采用如下的技术方案:

3、一种多功能生化防护服面料制备方法,包括如下步骤:

4、s1:制备阻隔层:称取3份有机树脂、3份氟硅烷、3份二氧化钛颗粒以及100份水配置成20g/l的拒油拒水整理液,并将抗油拒水整理液通过混合整理设备进行充分混合;

5、s2:制备基布层,取芳纶布并对芳纶布进行180℃高温热蒸汽清洁并烘干,将混合整理设备中的整理液涂覆至芳纶布的表面;

6、s3:制备粘合层,将压敏胶布设成网状形式,且压敏胶的两侧均粘接设有离型纸,压敏胶的每个网格均为3cmm*3cm的正方形网格;

7、s4:制备阻燃层,取腈纶纤维防火布两层,并在两层腈纶纤维防火布之间喷洒浓度为10%-15%的碳酸氢钠溶液,然后通过缝制的方式,将两层腈纶纤维防火布缝制为一体,并将腈纶纤维防火布缝制出网格状缝线,腈纶纤维防火布中缝线区域的大小与压敏胶的网格大小相对应;

8、s5:制备吸湿层,取密度为1.04-1.06的尼龙布,并经过高温杀菌消毒待用;

9、s6:层结构处理及固定,将涂覆整理液后的基布层进行干燥,将阻燃层进行低温蒸干,然后将粘合层两侧的离型纸取下,通过粘合层将基布层与阻燃层粘接固定,然后吸湿层通过进一步缝制的方式与已经固定后的阻燃层以及基布层进行缝合固定。

10、通过采用上述技术方案,在制作防护服时,首先在基布层上涂覆抗油拒水整理,使基布层的外表面具备扛油防水功能,从而具备避水性,在遇到一些生化液体时,减少液体直接渗入布料内危害技术人员的可能性,从而提升防护服的安全性能;

11、同时在阻燃层上喷洒10%-15%的碳酸氢钠溶液,待低温蒸干后,流下碳酸氢钠结晶残留于防护服内,当防护服遇到高温或者火情时,碳酸氢钠高温产生二氧化碳,通过二氧化碳的阻燃性抑制火势向体表蔓延燃烧的趋势,为相关技术人员提供救援时间;同时通过碳酸氢钠高温产生二氧化碳吸热,减少相关技术人员直接受到高温灼烧的问题,从而减少技术人员因高温或者火情时所产生的灼伤和烧伤,同时在防护服外表燃烧时为技术人员提供脱下燃烧防护服的时间。

12、且在工艺中采用低温蒸干的方式,减少在阻燃层制备过程中所造成的反应损耗。

13、同时将阻燃层缝制呈网格状,待碳酸氢钠低温蒸干后留下结晶粉末后,每个网格状的阻燃层处均残留碳酸氢钠结晶粉末,从而减少技术人员在穿着生化防护服时,在重力作用下碳酸氢钠结晶粉末聚集在某一处影响防护服整体的阻燃性,从而提升后续防护服整体阻燃的均一性。

14、将阻燃层与基布层通过网格状粘合层进行粘合,将粘合层设置成与网格状的缝线对应,从而减少缝线处的硬材质对穿着技术人员所产生的不适感,粘合层对缝线处进行粘合,减少缝线脱落的问题,从而提升防护服阻燃的稳定性。

15、可选的,s1中的混合整理设备包括机架以及设于机架上的输送件、涂覆组件、干燥组件以及粘合组件,所述输送件包括设于机架两端的牵引辊,两个所述牵引辊对各层防护服布料进行牵引输送;

16、所述涂覆组件,包括设于所述机架上的储液箱、与所述储液箱相连通的涂覆辊以及用于将整理液从涂覆辊中涂抹至基布层上的涂覆件;

17、所述干燥组件,包括设于所述机架上的多组干燥辊、向干燥辊内供气的供气件以及驱动所述干燥辊转动的转动件;

18、所述粘合组件,包括转动设置于所述机架上的粘合辊,所述粘合辊上设有两组,两组所述粘合辊相对布设,所述粘合辊上设有对网格状的粘合层进行压实的压实棱,所述压实棱沿所述粘合辊的外周壁呈网格状布设。

19、通过采用上述技术方案,在对基布层进行处理时,首先基布层通过两组牵引辊对进行牵引输送,紧接着技术人员将配配制好的抗油拒水处理液置于储液箱内,通过涂覆辊贴合基布层转动,同时涂覆件将涂覆辊内的处理液通过涂覆辊涂抹至的基布层上,从而实现基布层的抗油拒水处理。

20、设置的干燥辊对已经涂覆完毕的基布层进行干燥,从而时后续基布层保持稳定的拒水特性,同时设置的干燥辊也能对阻燃层进行低温蒸干处理,实现稳定阻燃。

21、设置的粘合辊以及设置于粘合辊表面上的压实棱与网格状的粘合层相对应,实现粘合层与基布层的稳定粘合,压实棱便于对网格状的粘合层进行稳定压实。

22、可选的,所述储液箱设于机架上的一侧,所述涂覆辊上开设有涂覆孔,所述涂覆孔密布开设有多组,所述涂覆件包括设于所述涂覆辊内的内筒以及转动设置于所述内筒上的挤压块,所述内筒与所述储液箱相连通,所述涂覆辊与所述内筒同步转动,所述涂覆辊与内筒之间固定有涂覆管,所述涂覆管与所述内筒相连通,所述涂覆管设有多个,所述涂覆孔开设有多组,多组所述涂覆孔沿所述涂覆辊的外周壁间隔均匀布设,每组所述涂覆孔包括多个沿涂覆辊的长度方向间隔布设的涂覆孔,多个所述涂覆管与每组所述涂覆孔活动对应,且多个所述涂覆管均与多个所述涂覆孔一一对应,所述挤压块活动设置于所述涂覆管上将所述涂覆辊内的处理液从涂覆管中挤出。

23、通过采用上述技术方案,在对基布层进行处理液的涂覆时,此时储液箱内的处理液进入内筒内,为了避免处理液直接通过涂覆孔处全部流出,导致涂覆不均匀的问题,设置的涂覆管以及挤压块对内筒内的处理液进行周期性挤压,使处理液周期性从涂覆孔处挤出,从而实现对基布层的表面进行均匀涂覆,从而提升基布层表面抗油拒水的均一性。

24、同时通过在涂覆辊表面开设的多组涂覆孔,在整个涂覆辊转动期间,均有涂覆孔对应在基布层的上方对基布层进行处理液的涂覆,从而实现整个基布层运输过程中的涂覆,且将多个涂覆管与每组中多个涂覆孔一一对应,从而使涂覆过程中,每个涂覆管挤出处理液时均能从对应的涂覆孔中挤出,均能实现对基布层的稳定处理液涂覆。

25、开设的多个沿涂覆辊长度方向间隔布设的涂覆孔,对整个基布层宽度方向均能实现处理液的涂覆,从而减少基布层边缘处不易进行抗油拒水处理的问题。

26、可选的,所述挤压块滑动设置于所述涂覆管上,所述挤压块内转动设置有第一限位板以及第二限位板,所述第一限位板、所述第二限位板的外周壁均与所述涂覆管的内壁活动贴合,且所述第一限位板与所述第二限位板均倾斜布设,所述第一限位板与所述第二限位板的倾斜方向相反,且所述第一限位板与所述第二限位板的转轴处均设有回复件。

27、通过采用上述技术方案,在对基布层进行涂覆时,挤压块在涂覆管上滑动,挤压块在涂覆管上滑动的过程中,带动第一限位板以及第二限位板转动,由于第一限位板与第二限位板均倾斜转动设置于挤压块内,在挤压块滑动升降的过程中,第一限位板开合时,第二限位板封闭,第一限位板封闭时,第二限位板开启,实现涂覆管内进料以及出料的过程,每次挤压块运动的过程实现一次处理液的涂覆循环。

28、可选的,所述滑动件包括设置于所述涂覆辊转轴上的第一连接杆以及转动连接于所述挤压块上的第二连接杆,所述第一连接杆与所述第二连接杆转动连接。

29、通过采用上述技术方案,在涂覆辊转动时,第一连接杆带动转动,从而带动第二连接杆转动,第一连接杆与第二连接杆形成曲柄结构,从而在第一连接杆转动带动第二连接杆转动时,第二连接杆带动挤压块在涂覆管上滑动,从而实现涂覆管对处理液的挤压涂覆,且通过滑动设置于涂覆管上的挤压块,在第一连接杆带动第二连接杆转动时挤压块和涂覆管的配合进行限位,从而实现对涂覆管内的处理液进行稳定挤压上料和出料。

30、可选的,多组所述涂覆管上的挤压块均相连接。

31、通过采用上述技术方案,将多组挤压块设置成相连接的形式,从而形成第二连接杆带动多个挤压块同步运动,从而对多个涂覆管内的处理液进行同步调节,无需设置额外的动力源,节约能源。

32、可选的,所述搅拌件包括转动设置于所述内筒内的搅拌杆以及设于所述搅拌杆上的搅拌叶片,所述搅拌叶片设有多组,且多组所述搅拌叶片沿所述搅拌杆内的长度方向间隔交错布设。

33、通过采用上述技术方案,在内筒内设置的搅拌叶片以及搅拌杆,在涂覆辊转动时带动搅拌杆转动,从而在整个涂覆过程中,搅拌杆以及搅拌叶片转动,将内筒内的处理液进行搅拌处理,实现处理液的均一处理,减少因处理液静置于内筒所产生的沉淀或分层,从而导致后续对基布层进行抗油拒水处理时,因处理液浓度不均所造成的基布层抗油拒水性能不均的问题。

34、可选的,所述机架上还转动连接有刮平辊,所述刮平辊的外周壁上固定连接有多组刮板,所述刮板的布设方向与所述刮平辊的长度方向相一致,且所述刮板与防护布料的表面活动贴合,且所述刮平辊的转动方向与所述涂覆辊的转动方向相反,所述机架上还设有用于使所述刮平辊与所述涂覆辊同步转动的同步件。

35、通过采用上述技术方案,设置的刮平辊随着涂覆辊转动的同时,刮平辊与布料的表面进行贴合刮动,从而实现当处理液经过涂覆孔落至基布层表面时,此时刮平辊贴合布料的表面的刮动,使处理液与基布层进行充分接触,从而提升基布层抗油拒水处理的效率以及稳定性;同时将刮平辊与涂覆辊的转动方向设置成相反的形式,从而在涂覆辊转动对基布层进行涂覆时,刮平辊向反方向进行刮动,提升处理液在基布层表面的残留时间,进而提升基布层的抗油拒水的效果,提升防护服后续防护技术人员的安全性。

36、可选的,所述干燥辊内转动设置有干燥管,所述干燥管的外周壁上设有多组干燥叶片,所述干燥辊的外周壁上开设有多个干燥孔,所述干燥管呈中空状布设,所述机架上还设有与所述干燥管相连通的第一冷却箱与第二冷却箱,所述第一冷却箱与所述第二冷却箱内均盛放有冷却液,且所述机架上还设有用于使冷却水持续循环的循环件。

37、通过采用上述技术方案,在处理液涂覆完毕后需要对基布层进行干燥/对阻燃层进行干燥时,此时通过干燥辊的转动,干燥辊内流动的冷却水使干燥叶片转动时产生冷风,实现对基布层以及阻燃层低温蒸干,减少干燥过程中有效成分的流失,从而提升基布层抗油拒水的性能以及阻燃层的阻燃性能。

38、可选的,所述循环件包括设于所述机架底侧的连通管,所述连通管与所述第一冷却箱第二冷却箱相连通,所述连通管内转动设置有螺旋叶片,所述螺旋叶片与所述连通管的内壁相贴合,且所述螺旋叶片的转轴与所述干燥管同步转动。

39、通过采用上述技术方案,在干燥管转动时,螺旋叶片的转轴同步转动,从而带动冷却水在连通管内沿同一方向流动,使干燥管内保持冷却水的流通,进而使干燥辊以及干燥叶片对基布层以及阻燃层进行低温蒸干。

40、综上所述,本技术包括以下至少一种有益技术效果:

41、1.通过设置阻燃层以及在阻燃层上喷砂的碳酸氢钠溶液,并将阻燃层进行低温蒸干,实现在后续防护服对技术人员进行防护时,遇到高温或者火灾时,阻燃层产生二氧化碳进行阻燃,同时反应时吸热,减少技术人员体表因高温所产生的灼伤;

42、2.通过设置的涂覆辊、涂覆管以及挤压块,在对基布层进行抗油拒水处理时,此时通过挤压块周期性运动,实现对处理液的周期性挤出,在整个基布层传输的过程中,实现对整个基布层表面的涂覆,实现对整个基布层的抗油拒水处理;

43、3.通过设置第一连接杆、第二连接杆、挤压块、第一限位板、第二限位板,在整个涂覆辊转动时,第一连接杆带动第二连接杆转动,从而带动挤压块在涂覆管上滑动,挤压块在涂覆管上滑动的过程中,第一限位板与第二限位板择一对涂覆管内进行封堵,从而实现处理液上料以及出料,实现处理液的涂覆。

- 还没有人留言评论。精彩留言会获得点赞!