复合聚酰亚胺纤维及其制备方法与流程

本发明涉及纤维制备领域,更具体地,涉及一种复合聚酰亚胺纤维及其制备方法,特别是涉及可以连续化生产的具有优异的力学性能、热学性能和长期耐高温性的复合聚酰亚胺纤维及其制备方法。

背景技术:

1、聚酰亚胺纤维是目前使用温度最高的有机合成纤维之一。因为聚酰亚胺纤维具有优异的耐光性、吸水性、耐热性和力学性能,所以它广泛地应用于航空航天、环保、防火、高温过滤等领域。

2、常见的聚酰亚胺通常由二胺单体和二酐单体通过两步法反应来形成,其中通常使用二氨基二苯醚(oda)作为二胺单体,并使用均苯四甲酸二酐(pmda)作为二酐单体。目前市场上的聚酰亚胺纤维主要为oda/pmda体系聚酰亚胺纤维,其主要应用于高温粉尘滤材、电绝缘材料、高温阻燃防护服等行业。

3、随着科技发展,市场对纤维的要求更高,比如需要更高的力学性能、热学性能及长期耐高温性等等。

4、为了提高聚酰亚胺纤维的力学性能,通常向聚酰亚胺分子结构中引入更多刚性结构的单体,如对苯二胺(ppd)、均酐(pmda)等。然而,刚性结构单体的引入会降低聚酰亚胺纤维的断裂伸长率,影响纤维的可纺性。

5、为了提高聚酰亚胺纤维的长期耐高温性,尝试了在聚酰亚胺纤维的表面粘附磷化物层。然而,目前不能精准控制磷化物的引入量,而且随着时间推移,磷化物层会逐渐脱落,慢慢失去保护效应。

6、此外,也尝试在聚酰亚胺分子结构中引入含磷单体,以提高长期耐高温性。然而,含磷单体的聚合控制困难,且合成的纤维性能较差。

7、因此,需要开发一种新型聚酰亚胺纤维及其制备方法以解决上述问题。

技术实现思路

1、技术问题

2、本发明的一个目的是,提供一种制备复合聚酰亚胺纤维的方法,所述方法具有工艺简单、生产成本较低的优点。

3、本发明的另一个目的是,提供一种具有优异的力学性能、热学性能和长期耐高温性的复合聚酰亚胺纤维。

4、技术方案

5、根据本发明的第一方面,提供一种制备复合聚酰亚胺纤维的方法,所述方法包括:

6、步骤1:将二胺溶解在非质子极性溶剂中,然后向其中添加二酐和二酰卤并搅拌以进行聚合反应,得到聚酰胺酸溶液a;

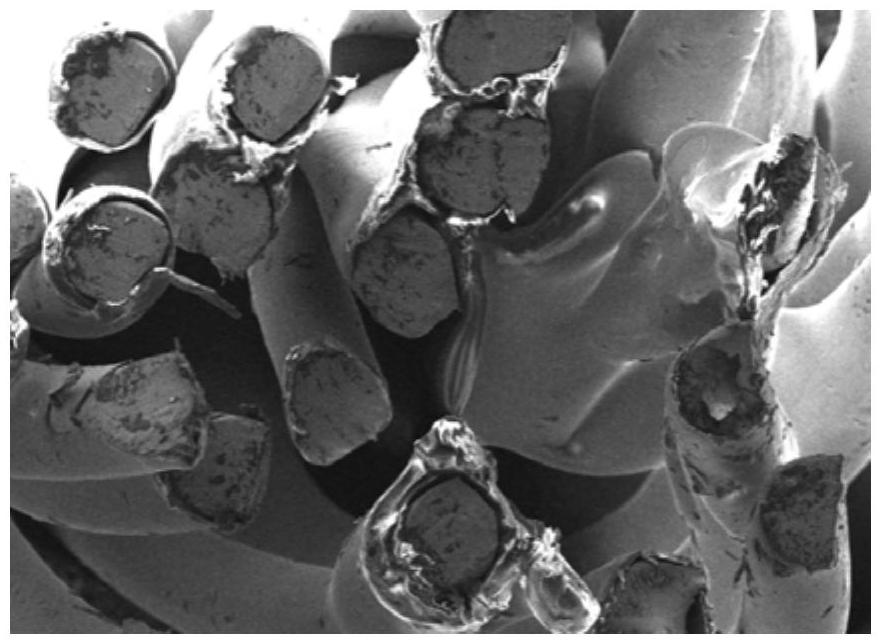

7、步骤2:将所述聚酰胺酸溶液a脱泡,然后进行湿法纺丝工艺,得到聚酰胺酸纤维;

8、步骤3:对所述聚酰胺酸纤维进行热亚胺化工艺,得到聚酰亚胺纤维;

9、步骤4:将二胺溶解在非质子极性溶剂中,然后向其中添加二酐并搅拌以进行聚合反应,得到聚酰胺酸溶液b,

10、其中所述二胺和所述二酐中的至少一种含有磷元素;

11、步骤5:将所述聚酰胺酸溶液b涂覆在所述聚酰亚胺纤维的表面上,然后进行热固化处理,得到具有芯壳结构的线缆型复合聚酰亚胺纤维。

12、在一个实施方案中,在所述步骤1中,

13、所述二胺包含选自二氨基二苯醚(oda)、2-(4-氨基苯基)-5-氨基苯并咪唑(aba)、2-(4-氨基苯基)-5-氨基苯并噁唑(apboa)、2,5-双(4-氨基苯基)嘧啶、对苯二胺(ppd)、间苯二胺(mpd)、9,9-双(4-氨基苯基)芴(fda)和9,9-双[4-(4-氨基苯氧基)苯基]芴中的一种或多种,

14、所述二酐包含选自均苯四甲酸二酐(pmda)、联苯二酐(bpda)、9,9-双(3,4-二羧基苯基)芴二酸酐(bpaf)和联苯醚二酐(odpa)中的一种或多种,

15、所述二酰卤包含选自二酰氯二苯醚、间苯二甲酰氯、对苯二甲酰氯、萘二甲酰氯、呋喃二甲酰氯、噻吩二甲酰氯和溴间苯二甲酰氯中的一种或多种,

16、所述非质子极性溶剂包含选自二甲基甲酰胺(dmf)、二甲基乙酰胺(dmac)、甲基吡咯烷酮(nmp)、乙基吡咯烷酮(nep)、二甲亚砜(dmso)和四氢呋喃(thf)中的一种或多种。

17、在一个实施方案中,在所述步骤1中,

18、所述二胺、所述二酐、所述二酰卤的摩尔比为2:0.5-1:1;

19、所述二胺、所述二酐和所述二酰卤的组合对所述非质子极性溶剂的质量比为8-30%:92-70%,

20、所述聚酰胺酸溶液a在20℃下的的表观粘度为5-35万厘泊,

21、所述聚酰胺酸溶液a的固含量为8-30wt%。

22、在一个实施方案中,在所述步骤2中,

23、所述湿法纺丝工艺包括凝固工序、牵伸工序和烘干工序,

24、所述凝固工序采用二次凝固,其中,

25、第一次凝固使用的凝固浴为非质子极性溶剂与水的混合液,其中所述非质子极性溶剂与所述水的重量比为(25-35):(75-65),

26、第二次凝固使用的凝固浴为非质子极性溶剂与水的混合液,其中所述非质子极性溶剂与所述水的重量比为(5-10):(95-90),

27、在所述牵伸工序中,牵伸比为1.05-2.5,

28、在所述烘干工序中,烘干温度为50-150℃。

29、在一个实施方案中,在所述步骤3中,所述热亚胺化工艺包括依次进行的四个阶段热处理,其中,

30、第一阶段热处理的温度范围为125-300℃,

31、第二阶段热处理的温度范围为300-500℃,

32、第三阶段热处理的温度范围为500-350℃,

33、第四阶段热处理的温度范围为350-200℃,

34、其中在所述第二阶段热处理的过程中对聚酰亚胺纤维进行牵伸,牵伸比为1.05-2.5。

35、在一个实施方案中,在所述步骤4中,

36、所述二胺包含选自二氨基二苯醚(oda)、对苯二胺(ppd)、间苯二胺(mpd)、二氨基三苯膦、双(3-氨基苯基)甲基氧化膦、双(氨基苯基)苯基氧化膦、双(氨基苯基)-3.5-二(三氟甲基)苯基氧化膦、双(氨基苯基)-4-(三氟甲基)苯基氧化膦、双[4-(3-氨基苯氧基)苯基]苯基氧化膦,所述二酐包含选自均苯四甲酸二酐(pmda)、联苯二酐(bpda)、联苯醚二酐(odpa)、二苯酮四酸二酐(btda)和2,3,2,3-苯氧膦基二酐中的一种或多种,

37、所述非质子极性溶剂包含选自二甲基甲酰胺(dmf)、二甲基乙酰胺(dmac)、甲基吡咯烷酮(nmp)、乙基吡咯烷酮(nep)、二甲亚砜(dmso)和四氢呋喃(thf)中的一种或多种。

38、在一个实施方案中,在所述步骤4中,

39、所述二胺、所述二酐的摩尔比为1:0.8-1;

40、所述二胺和所述二酐的组合对所述非质子极性溶剂的质量比为10-30%:90-70%,

41、所述聚酰胺酸溶液b在20℃下的表观粘度为1-20万厘泊,以及

42、所述聚酰胺酸溶液b的固含量为10-30wt%。

43、在一个实施方案中,在所述步骤5中,

44、所述热固化处理包括依次进行的三个阶段热处理,其中,

45、第一阶段热处理的温度范围为125-200℃,

46、第二阶段热处理的温度范围为200-350℃,

47、第三阶段热处理的温度范围为350-200℃。

48、根据本发明的第二方面,提供一种复合聚酰亚胺纤维,其可以通过上述方法制得,

49、其中所述复合聚酰亚胺纤维包含:

50、由步骤3所得的所述聚酰亚胺纤维制成的内芯,和

51、在步骤5中通过对所述聚酰胺酸溶液b进行热固化处理而得到的外壳,所述外壳含有磷元素。

52、在一个实施方案中,所述复合聚酰亚胺纤维的单丝纤度为0.80-6.00dtex,拉伸强度为6.5-10cn/dtex,

53、所述复合聚酰亚胺纤维的5%热失重的温度比所述内芯的5%热失重的温度高20℃以上,

54、在使所述复合聚酰亚胺纤维在320℃的温度下保持2000小时以进行热处理的情况下,所述复合聚酰亚胺纤维在热处理后的拉伸强度相对于在热处理之前的拉伸强度为50%以上。

55、有益效果

56、本发明的方法通过在作为内芯的聚酰亚胺纤维的表面上形成聚酰亚胺外壳,以得到复合聚酰亚胺纤维。所述方法具有工艺简单、生产成本较低的优点。

57、本发明的复合聚酰亚胺纤维为线缆型的芯壳结构体。

58、特别地,本发明通过采用特定的内芯材料以使所述复合聚酰亚胺纤维具有优异的力学性能,其中使用二酰卤作为制备所述内芯材料的一种原料。

59、此外,本发明通过在内芯材料上包覆含有磷元素的外壳材料以使所述复合聚酰亚胺纤维具有提高的热学性能和长期耐高温性。

60、通过上述两个要素的协同作用,本发明扩展了聚酰亚胺纤维的应用领域(例如用作高温过滤材料)。

- 还没有人留言评论。精彩留言会获得点赞!