基于智能学习与多传感器融合的织带编织控制方法及系统与流程

本技术涉及织带编织,尤其是涉及一种基于智能学习与多传感器融合的织带编织控制方法及系统。

背景技术:

1、在纺织机械自动化控制及智能制造领域,复合织带的编织技术一直是研究的热点,企业对生产线的灵活性和智能化水平提出了更高要求。近年来,随着传感器技术的不断进步,复合织带编织控制方法得到了显著的发展;然而,尽管相关技术已取得一定成果,但仍存在诸多挑战和待解决的问题。

2、首先,传统的复合织带编织控制方法往往依赖于固定的控制参数,这些参数在生产过程中缺乏自我优化和调整的能力;其次,现有的编织控制系统在数据收集与分析方面存在明显不足。虽然传统技术能够实现一定程度的自动化生产,但由于缺乏全面的数据支持,使得精准控制成为一项具有挑战性的任务,这不仅限制了生产过程的透明度,也增加了质量控制的难度,因而亟需进行改善。

技术实现思路

1、为了降低编织控制系统的质量控制难度、实现对复合织带编织的精准编织控制,本技术提供一种基于智能学习与多传感器融合的织带编织控制方法及系统。

2、第一方面,本技术的发明目的采用如下技术方案实现:

3、基于智能学习与多传感器融合的织带编织控制方法,包括:

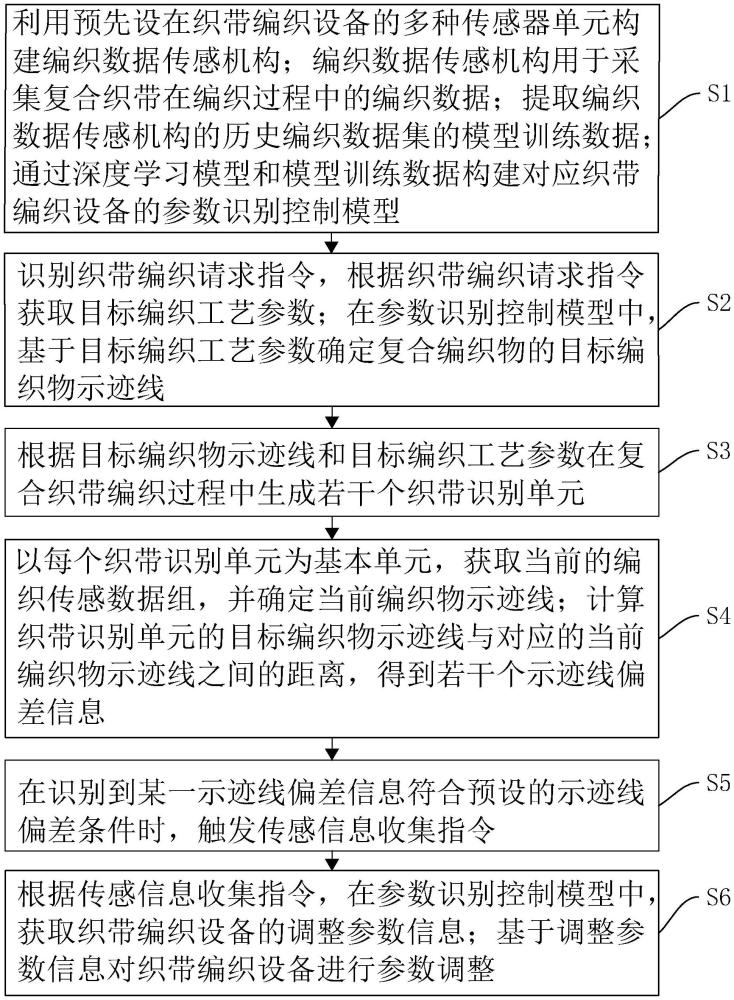

4、利用预先设在织带编织设备的多种传感器单元构建编织数据传感机构;编织数据传感机构用于采集复合织带在编织过程中的编织数据;提取所述编织数据传感机构的历史编织数据集的模型训练数据;通过深度学习模型和所述模型训练数据构建对应所述织带编织设备的参数识别控制模型;

5、识别织带编织请求指令,根据所述织带编织请求指令获取目标编织工艺参数;在所述参数识别控制模型中,基于所述目标编织工艺参数确定复合编织物的目标编织物示迹线;

6、根据所述目标编织物示迹线和所述目标编织工艺参数在复合织带编织过程中生成若干个织带识别单元;

7、以每个织带识别单元为基本单元,获取当前的编织传感数据组,并确定当前编织物示迹线;计算所述织带识别单元的目标编织物示迹线与对应的当前编织物示迹线之间的距离,得到若干个示迹线偏差信息;

8、在识别到某一示迹线偏差信息符合预设的示迹线偏差条件时,触发传感信息收集指令;

9、根据所述传感信息收集指令,在参数识别控制模型中,获取织带编织设备的调整参数信息;基于所述调整参数信息对所述织带编织设备进行参数调整。

10、通过采用上述技术方案,在织带编织设备上预先布设有多种传感器单元,多种传感器单元如张力传感器、视觉传感器和纱线计量传感器等,以对复合织带编织过程中的织带张拉、纱线长度和编织图案、尺寸等进行检测,有利于实现复合编织织带在生产过程中的控制透明度,且为后续对编织织带的精准生产和设备参数调整提供数据支撑和参考;本技术的参数识别控制模型基于深度学习模型和从历史编织数据集中筛选的模型训练数据进行深度学习和多次训练得到,其中模型训练数据为历史编织过程中复合目标编织工艺要求而筛选的高质量的编织数据,有利于提高参数识别控制模型的模型计算结果准确度,间接提高了复合织带编织控制的控制效率。

11、具体地,参数识别控制模型能够对复合织带在编织过程中的异常情况进行识别和数据校准;在识别到织带编织请求指令时,织带编织设备开始进行编织,此时编织数据传感机构获取当前的编织传感数据,并通过参数识别控制模型获取对应的目标编织工艺参数,目标编织工艺参数为成品复合织带符合相关工艺要求的编织数据;为判断织带编织设备的编织效果,设置了用于进行编织效果初步比对的目标编织物示迹线,同时为便于对成品复合织带的成品质量进行监测,本技术在编织过程中生成若干个用于检测和评价复合织带编织质量的织带识别单元;并计算各个织带识别单元的目标编织物示迹线与对应的实际检测的当前编织物示迹线之间的距离,得到对应的若干个示迹线偏差信息,将示迹线偏差信息与预设的示迹线偏差条件进行比较,当识别到某一示迹线偏差信息符合示迹线偏差条件时,表征当前的编织物示迹线不符合工艺要求,织带编织设备可能出现编织故障,触发传感信息收集指令以提示相关人员及时采取相应调整措施,同时还能获取调整参数信息,以在编织物示迹线不符合工艺要求时及时进行编织设备的控制参数调整,提高织带编织设备的编织控制精确率;本技术通过智能学习与多传感单元融合的方式、在出现织带编织设备出现编织异常时,还能计算获取相应的调整参数信息,从而实现降低编织控制系统的质量控制难度、对复合织带编织的精准编织控制的目的。

12、本技术在一较佳示例中:所述识别织带编织请求指令,根据所述织带编织请求指令获取目标编织工艺参数,包括:

13、通过所述织带编织设备识别织带编织请求指令,基于所述织带编织请求指令获取设备编织数值信息;所述设备编织数值信息包括编织速度、张拉力度、织布加热温度、织带整平时间;

14、获取纱线属性选择参数,在所述参数识别控制模型中,根据所述纱线属性选择参数和设备编织数值信息,获取目标编织工艺参数;

15、根据所述目标编织工艺参数和所述设备编织数据信息,触发织带编织指令。

16、通过采用上述技术方案,织带编织设备在获取到用户或自动触发的织带编织请求指令时,获取符合相关工艺要求的设备编织数据信息,为提高复合织带编织完成后的编织质量,提高良品率,基于设备编织数据信息和选用的纱线属性选择参数,其中纱线属性选择参数包含纱线种类、纱线颜色、纱线尺寸等信息,然后对设备编织数据信息进行修正优化,得到目标编织工艺参数,目标编织工艺参数在复合编织织带开始之前即对织带编织设备的控制参数和控制过程进行检测和校验,有利于实现对复合织带编织的精准编织控制的效果。

17、本技术在一较佳示例中:所述目标编织工艺参数包括编织速度和织带属性参数;所述传感器单元包括视觉传感单元;所述根据所述目标编织物示迹线和所述目标编织工艺参数在复合织带编织过程中生成若干个织带识别单元,包括:

18、根据所述目标编织物示迹线在预设编织过程中的相邻两个示迹线的距离变化信息,获取目标示迹线变化信息;

19、根据所述目标编织工艺参数在预设编织过程中的工艺参数变化信息,将所述目标编织工作参数的变化值与预设的变化阈值进行关联比对,在所述目标编织工作参数的变化值大于预设的变化阈值时,输出目标编织参数变化信息;所述目标编织参数变化信息包括编织速度变化信息、织带属性变化信息;

20、根据所述目标编织物示迹线,在复合织带编织过程的编织时长内,基于固定的时间间隔触发视觉传感单元采集目标示迹线图像,得到第一示迹线图像;

21、或,

22、在获取到所述编织速度变化信息或所述织带属性变化信息时,触发视觉传感单元采集目标示迹线图像,得到第二示迹线图像;

23、根据所述目标编织物示迹线对所述第一示迹线图像和所述第二示迹线图像进行修正,形成织带识别单元。

24、通过采用上述技术方案,复合编织织带通常具有高抗拉性、布面挺括、编织物变形控制困难等特点,在判断其编织织带的编织效果时,常采用示迹线的检测测量方式测量其编织物性能;而为了提高对复合编织织带的编织效果判断效率,本技术通过机器智能学习的参数识别控制模型、在获取到目标编织工艺参数后,通过历史编织过程和历史编织数据、对整个编织过程进行预测,并提取整个编织过程中的目标示迹线变化信息和大于变化阈值的目标编织参数变化信息;接着再基于整个复合织带编织过程的整个编织时长,基于固定的时间间隔,提取若干个第一示迹线图像;和基于编织速度、织带属性(织带属性包括织带参与编织数量、编织角度、参与编织的纱线类型等数据)在产生明显变化时得到第二示迹线图像,然后对得到的第一示迹线图像和第二示迹线图像进行图像特征信息提取、图像二值化、图像去噪、区域归一化等的图像处理和图像修正后,得到示迹线识别效率更高的织带识别单元。有利于提高示迹线识别效率和识别准确率,通过划分若干个织带识别单元,有利于降低编织控制系统的质量控制难度,提高对织带编织设备的编织效果的评价准确度。

25、本技术在一较佳示例中:所述织带编织设备包括用于对编织完成的织带进行压整处理的弹簧压整机构;

26、所述通过所述织带编织设备识别并获取织带编织请求指令,基于所述织带编织请求指令获取设备编织数值信息之后,方法还包括:

27、根据所述目标编织工艺参数和所述设备编织数据信息,获取所述弹簧压整机构对应的压整力阈值区间;

28、实时获取所述弹簧压整机构的压整力数据,判断所述压整力数据是否位于对应的压整力阈值区间内,得到压整力判断结果;

29、当某一压整力数据未在对应的压整力阈值区间时,生成异常提示信息并发送至预设的用户控制终端。

30、通过采用上述技术方案,复合编织织带在初步编织完成后,还需要进行压整处理,以提升复合织带的平整度;弹簧压整机构用于对初步编织完成的复合编织织带进行压整,为监测弹簧压整机构对复合编织织带的压整效果,本技术将实时获取的弹簧压整机构的压整力数据与符合压整工艺需求的压整力阈值区间进行比较,判断压整力数据是否位于对应的压整力阈值区间内,以得到压整力判断结果,当某一压整力数据未在对应的压整力阈值区间时,表征弹簧压整机构的压整力过大或过小,压整出来的复合织带的平整度较差,需要及时调整弹簧压整机构的压整力,以使其的压整力数据回归至对应的压整力阈值区间,即此时生成异常提示信息以提示用户弹簧压整机构出现异常,需要采取处理措施,从而便于对织带编织设备的各个生产步骤进行编织控制,有利于进行质量控制,提高复合织带编织效果。

31、本技术在一较佳示例中:所述弹簧压整机构包括压紧弹性件和用于调节所述压紧弹性件的压紧力的调节机构;所述当某一压整力数据未在对应的压整力阈值区间时,生成异常提示信息并发送至预设的用户控制终端之后,方法还包括:

32、获取所述弹簧压整机构当前的压紧力数据,计算当前的压紧力数据达到对应的压整力阈值区间所需的最小压整力差值;

33、将所述最小压整力差值与预设的临界差值、预设的极限差值进行比较,预设的临界差值小于预设的极限差值;

34、当所述最小压整力差值小于所述临界差值时,向所述调节机构发送自动压缩指令;

35、当所述最小压整力差值大于等于所述临界差值时,向用户控制终端发送参数输入的文本框,并获取所述文本框中输入的压整力调整参数,基于所述压整力调整参数向所述调节机构发送压缩指令;

36、当所述最小压整力差值大于等于所述极限差值时,向用户控制终端发送更换提示信息。

37、通过采用上述技术方案,通过最小压整力差值与临界差值、极限差值的比较,确定采用何种方式对弹簧压整机构进行调节,以便于提高弹簧压整机构的适用性,有效保证复合织带的平整度;当最小压整力差值小于临界差值时,表征此时弹簧压整机构的压整力数据下降稍小,压紧弹性件的弹性模量下降较小,此时通过调节机构对压紧弹性件进行自动调节,以便于完成对弹簧压紧机构的压紧力调整;当最小压整力差值大于等于临界差值时,表征此时弹簧压整机构的压整力数据下降较大,压紧弹性件的弹性模量下降较大,通过向用户控制终端发送信息提示,工作人员需要按照实际的使用需求判断是否需要更换压紧弹性件,若不需更换,则采用输入调整参数的方法使压紧弹性件的压整力数据重新落入对应的压整力阈值区间;当最小压整力差值大于等于极限差值时,表征此时压紧弹性件的弹性模量下降严重,压紧弹性件的使用寿命较短,需要及时进行更换,通过向用户输出更换提示信息的方式提示用户及时更换压紧弹性件。

38、本技术在一较佳示例中:所述多种传感器单元还包括用于计量参与编织的纱线长度的纱线计量单元;所述获取纱线属性选择参数,在所述参数识别控制模型中,根据所述纱线属性选择参数和设备编织数值信息,获取目标编织工艺参数之后,还包括:

39、获取所述织带编织设备的多个线筒的线筒纱线总长度、对应的纱线计量单元的历史纱线消耗长度,各个线筒关联线筒标识;

40、在所述参数识别控制模型中,基于所述设备编织数值信息和所述目标编织工艺参数计算所述织带编织请求指令对应的参与编织纱线长度,对应得到待消耗纱线长度数据组;

41、基于多个所述线筒的线筒纱线总长度、历史纱线消耗长度和对应的待消耗纱线长度数据组,确定纱线消耗判断结果;

42、在复合织带编织过程中,基于所述纱线消耗判断结果、线筒标识和对应的编织速度,确定输出纱线更换提示信息的时间节点,在所述时间节点触发纱线更换提示指令。

43、通过采用上述技术方案,对织带编织设备的多个线筒的纱线使用情况进行实时检测、且根据当前编织的复合织带所需的编织纱线长度和实际的编织速度,提前计算纱线更换提示信息输出的时间节点,该时间节点比纱筒的纱线使用完的时间节点早,从而提前输出更换提示指令的方式,给工作人员预留纱线更换的时间,以实现织带编织设备的自动化、智能化生产,提高对织带编织设备的控制效果。

44、第二方面,本技术的发明目的采用如下技术方案实现:

45、基于智能学习与多传感器融合的织带编织控制系统,系统包括:

46、编织数据传感机构,所述编织数据传感机构利用预先设在织带编织设备的多种传感器单元构建组成,用于采集复合织带在编织过程中的编织数据;

47、智能控制机构,用于提取所述编织数据传感机构的历史编织数据集的模型训练数据;通过深度学习模型和所述模型训练数据构建对应所述织带编织设备的参数识别控制模型;

48、所述智能控制机构还包括:

49、请求指令识别模块,用于识别织带编织请求指令,根据所述织带编织请求指令获取目标编织工艺参数;在所述参数识别控制模型中,基于所述目标编织工艺参数确定复合编织物的目标编织物示迹线;

50、织带识别区域划分模块,用于根据所述目标编织物示迹线和所述目标编织工艺参数在复合织带编织过程中生成若干个织带识别单元;

51、示迹线偏差计算模块,用于以每个织带识别单元为基本单元,获取当前的编织传感数据组,并确定当前编织物示迹线;计算所述织带识别单元的目标编织物示迹线与对应的当前编织物示迹线之间的距离,得到若干个示迹线偏差信息;

52、偏差信息收集模块,用于在识别到某一示迹线偏差信息符合预设的示迹线偏差条件时,触发传感信息收集指令;

53、设备参数调整模块,用于根据所述传感信息收集指令,在参数识别控制模型中,获取织带编织设备的调整参数信息;基于所述调整参数信息对所述织带编织设备进行参数调整。

54、通过采用上述技术方案,参数识别控制模型能够对复合织带在编织过程中的异常情况进行识别和数据校准;在识别到织带编织请求指令时,织带编织设备开始进行编织,此时编织数据传感机构获取当前的编织传感数据,并通过参数识别控制模型获取对应的目标编织工艺参数,目标编织工艺参数为成品复合织带符合相关工艺要求的编织数据;为判断织带编织设备的编织效果,设置了用于进行编织效果初步比对的目标编织物示迹线,同时为便于对成品复合织带的成品质量进行监测,本技术在编织过程中生成若干个用于检测和评价复合织带编织质量的织带识别单元;并计算各个织带识别单元的目标编织物示迹线与对应的实际检测的当前编织物示迹线之间的距离,得到对应的若干个示迹线偏差信息,将示迹线偏差信息与预设的示迹线偏差条件进行比较,当识别到某一示迹线偏差信息符合示迹线偏差条件时,表征当前的编织物示迹线不符合工艺要求,织带编织设备可能出现编织故障,触发传感信息收集指令以提示相关人员及时采取相应调整措施,同时还能获取调整参数信息,以在编织物示迹线不符合工艺要求时及时进行编织设备的控制参数调整,提高织带编织设备的编织控制精确率;本技术通过智能学习与多传感单元融合的方式、在出现织带编织设备出现编织异常时,还能计算获取相应的调整参数信息,从而实现降低编织控制系统的质量控制难度、对复合织带编织的精准编织控制的目的。

55、本技术在一较佳示例中:所述请求指令识别模块包括:

56、设备编织数值获取子模块,用于通过所述织带编织设备识别织带编织请求指令,基于所述织带编织请求指令获取设备编织数值信息;所述设备编织数值信息包括编织速度、张拉力度、织布加热温度、织带整平时间;

57、目标编织参数获取子模块,用于获取纱线属性选择参数,在所述参数识别控制模型中,根据所述纱线属性选择参数和设备编织数值信息,获取目标编织工艺参数;

58、编织指令触发子模块,用于根据所述目标编织工艺参数和所述设备编织数据信息,触发织带编织指令。

59、通过采用上述技术方案,织带编织设备在获取到用户或自动触发的织带编织请求指令时,获取符合相关工艺要求的设备编织数据信息,为提高符合织带编织完成后的编织质量,提高良品率,基于设备编织数据信息和选用的纱线属性选择参数,其中纱线属性选择参数包含纱线种类、纱线颜色、纱线尺寸等信息,然后对设备编织数据信息进行修正优化,得到目标编织工艺参数,目标编织工艺参数在符合编织织带开始之前即对织带编织设备的控制参数和控制过程进行检测和校验,有利于实现对复合织带编织的精准编织控制的效果。

60、综上所述,本技术包括以下至少一种有益技术效果:

61、1. 参数识别控制模型能够对复合织带在编织过程中的异常情况进行识别和数据校准;在识别到织带编织请求指令时,织带编织设备开始进行编织,此时编织数据传感机构获取当前的编织传感数据,并通过参数识别控制模型获取对应的目标编织工艺参数,目标编织工艺参数为成品复合织带符合相关工艺要求的编织数据;为判断织带编织设备的编织效果,设置了用于进行编织效果初步比对的目标编织物示迹线,同时为便于对成品复合织带的成品质量进行监测,本技术在编织过程中生成若干个用于检测和评价复合织带编织质量的织带识别单元;并计算各个织带识别单元的目标编织物示迹线与对应的实际检测的当前编织物示迹线之间的距离,得到对应的若干个示迹线偏差信息,将示迹线偏差信息与预设的示迹线偏差条件进行比较,当识别到某一示迹线偏差信息符合示迹线偏差条件时,表征当前的编织物示迹线不符合工艺要求,织带编织设备可能出现编织故障,触发传感信息收集指令以提示相关人员及时采取相应调整措施,同时还能获取调整参数信息,以在编织物示迹线不符合工艺要求时及时进行编织设备的控制参数调整,提高织带编织设备的编织控制精确率;本技术通过智能学习与多传感单元融合的方式、在出现织带编织设备出现编织异常时,还能计算获取相应的调整参数信息,从而实现降低编织控制系统的质量控制难度、对复合织带编织的精准编织控制的目的;

62、2. 织带编织设备在获取到用户或自动触发的织带编织请求指令时,获取符合相关工艺要求的设备编织数据信息,为提高符合织带编织完成后的编织质量,提高良品率,基于设备编织数据信息和选用的纱线属性选择参数,其中纱线属性选择参数包含纱线种类、纱线颜色、纱线尺寸等信息,然后对设备编织数据信息进行修正优化,得到目标编织工艺参数,目标编织工艺参数在符合编织织带开始之前即对织带编织设备的控制参数和控制过程进行检测和校验,有利于实现对复合织带编织的精准编织控制的效果;

63、3. 复合编织织带通常具有高抗拉性、布面挺括、编织物变形控制困难等特点,在判断其编织织带的编织效果时,常采用示迹线的检测测量方式测量其编织物性能;而为了提高对复合编织织带的编织效果判断效率,本技术通过机器智能学习的参数识别控制模型、在获取到目标编织工艺参数后,通过历史编织过程和历史编织数据、对整个编织过程进行预测,并提取整个编织过程中的目标示迹线变化信息和大于变化阈值的目标编织参数变化信息;接着再基于整个符合织带编织过程的整个编织时长,基于固定的时间间隔,提取若干个第一示迹线图像;和基于编织速度、织带属性(织带属性包括织带参与编织数量、编织角度、参与编织的纱线类型等数据)在产生明显变化时得到第二示迹线图像,然后对得到的第一示迹线图像和第二示迹线图像进行图像特征信息提取、图像二值化、图像去噪、区域归一化等的图像处理和图像修正后,得到示迹线识别效率更高的织带识别单元。有利于提高示迹线识别效率和识别准确率,通过划分若干个织带识别单元,有利于降低编织控制系统的质量控制难度,提高对织带编织设备的编织效果的评价准确度。

- 还没有人留言评论。精彩留言会获得点赞!