一种双层纳米纤维膜湿度响应致动器及其制备方法与应用

本发明涉及致动器,具体涉及一种双层纳米纤维膜湿度响应致动器及其制备方法与应用。

背景技术:

1、以刺激响应材料为基础的柔性致动器是一种能将外部刺激(包括光、热、电、磁场、湿度、有机溶剂、ph值等)转化为机械运动的智能驱动器件。柔性致动器在与环境交互的过程中,由于其自身柔性、体积较小、灵活性等特点,在软机器人、智能纺织品、环境监测、智能传感等领域展现出巨大的应用潜力。湿度响应的灵感来自于植物运动,某些植物的活动能力源于它们的特殊的双层异质结构,在受到某种刺激时,双层材料的体积发生不同的响应变化,从而达到了致动变形的效果。以松果种子为例,松果种子被鳞片严密地包裹起来,鳞片分为纤维层和硬膜这两层,其中,硬膜层的吸湿膨胀系数远高于纤维层,因此吸湿后两层结构应变失配,进而发生弯曲变形。

2、目前,薄膜型湿度响应致动器主要由浇铸薄膜构成,但浇铸薄膜通常具有致密的结构,缺乏足够的通道,水分子在内部很难快速扩散,尤其是在低湿和高湿之间切换的情况下,这种缺陷将会更加突出。此外,浇铸薄膜较大的弯曲刚度也一定程度上限制了致动器的响应性能。以静电纺丝为技术开发的纤维基柔性致动器,由于静电纺纳米纤维膜具有高比表面积和孔隙率,极大促进了致动器与外界环境的湿交换能力,增强了致动器的湿响应性能。现有技术为实现吸湿后的应变失配,通常选用非吸湿性致密膜,采用疏水性材料作为湿度响应惰性层,如聚酰亚胺胶带、聚酯胶带等。由于亲水性的差异,两层膜间的结合力较低,且形变过程中应力主要集中在两层膜的界面结合处,因此易导致层间分离,致动器的稳定性下降。特别是惰性层致密性薄膜与活性层纳米纤维膜结合作为致动器时,活性层吸湿后水分不易从致密膜一侧扩散,在多次循环后易造成水分的集聚,从而会破坏膜的结构,影响器件的运行。

技术实现思路

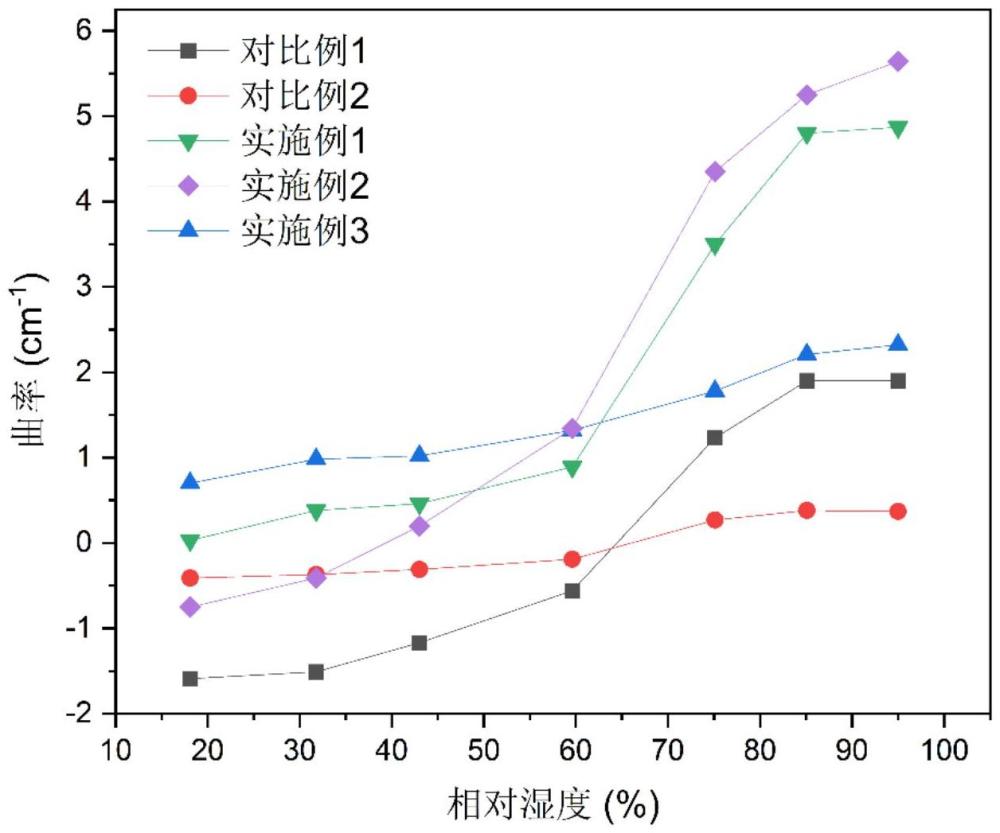

1、为解决上述技术问题,本发明的目的是提供一种双层纳米纤维膜湿度响应致动器及其制备方法与应用,该湿度响应致动器具有高灵敏度、快速响应、致动形变量大、优异稳定性的优势,由静电纺逐层沉积的方法制备出双层复合纳米纤维膜湿度响应致动器,纳米纤维膜柔软、刚度小的特性使致动器在弯曲变形时受到的阻力较小。

2、本发明通过以下技术方案实现:

3、本发明第一方面提供了一种双层纳米纤维膜湿度响应致动器,所述双层纳米纤维膜湿度响应致动器为双层薄膜结构,包括湿度响应活性层和湿度响应惰性层;所述湿度响应活性层是通过静电纺丝技术将吸湿性高分子材料a制成的纳米纤维膜a,所述纳米纤维膜a具有取向结构;所述湿度响应惰性层是将吸湿性高分子材料b和纤维素醚共混后通过静电纺丝技术制成的纳米纤维膜b。

4、本发明提供的双层纳米纤维膜湿度响应致动器采用双层纳米纤维膜结构,纳米纤维膜具有非常小的弯曲刚度,这种特性使湿度响应致动器具有较大的驱动行程以及较快的响应速度;采用吸湿性高分子材料和纤维素醚共混制备的湿度响应惰性层与采用吸湿性高分子材料制备的湿度响应活性层具有较好的结合力,保证了致动器优异的循环稳定性。

5、进一步地,所述双层薄膜结构是指通过静电纺丝逐层沉积得到复合纳米纤维膜ab。

6、进一步地,所述吸湿性高分子材料a、吸湿性高分子材料b独立选自聚氧化乙烯(peo)、聚乙二醇(peg)、聚乙烯醇(pva)和聚乙烯吡咯烷酮(pvp)中的一种或几种。

7、进一步地,所述纤维素醚选自羟丙基纤维素(hpc)、羟甲基纤维素(hmc)和羟乙基纤维素(hec)中的一种或几种。

8、进一步地,所述纳米纤维膜b中纤维素醚的质量分数为50%~90%。

9、进一步地,所述湿度响应活性层的厚度为20~80μm,所述湿度响应惰性层的厚度为30~60μm,厚度均可以通过静电纺丝的时间来控制。

10、本发明第二方面提供了一种第一方面所述的双层纳米纤维膜湿度响应致动器的制备方法,包括以下步骤:

11、s1.将吸湿性高分子材料a溶于溶剂中,得到纺丝液a;将吸湿性高分子材料b和纤维素醚溶于溶剂中,得到纺丝液b;

12、s2.对s1所述的纺丝液a进行静电纺丝,得到纳米纤维膜a;

13、s3.在s2所述的纳米纤维膜a上对s1所述的纺丝液b进行静电纺丝,制成纳米纤维膜b后,经干燥得到所述双层纳米纤维膜湿度响应致动器。

14、进一步地,在s1中,所述溶剂可以为去离子水。

15、进一步地,在s1中,所述纺丝液a中吸湿性高分子材料a的浓度为4~8wt%,所述纺丝液b中吸湿性高分子材料b和纤维素醚的总浓度为6~10wt%。

16、进一步地,在s1中,所述吸湿性高分子材料b与纤维素醚的质量比为1:(1~9)。

17、进一步地,在s2中,所述静电纺丝的工艺参数为:纺丝电压为16~20kv,接收距离为22~28cm,微量泵推速为0.7~1.0ml/h,接收装置转速为800~1500r/min。

18、在具体实施方式中,利用滚筒收集纳米纤维膜a。

19、进一步地,在s3中,所述静电纺丝的工艺参数为:纺丝电压为16~20kv,接收距离为22~28cm,微量泵推速为0.7~1.0ml/h,接收装置转速为100~1500r/min。

20、进一步地,在s3中,在纳米纤维膜a上继续沉积纳米纤维膜b(即湿度响应惰性层),得到复合纳米纤维膜ab(即双层纳米纤维膜湿度响应致动器)。

21、进一步地,在s3中,所述干燥的温度为35~50℃。

22、进一步地,在s3中,所述干燥的时间为5~12h。

23、本发明第三方面提供了一种第一方面所述的双层纳米纤维膜湿度响应致动器在智能响应中的应用,如在湿度开关、智能传感、人工肌肉、软机器人等方面具有广泛的应用。

24、本发明的有益效果:

25、1.本发明提供的双层纳米纤维膜湿度响应致动器采用静电纺丝技术制备得到,湿度响应活性层和湿度响应惰性层均为静电纺丝纳米纤维膜,与湿度响应惰性层为浇铸薄膜的湿度响应致动器相比,双层材料界面处的湿度活性材料在双侧都具有良好的透气性,避免了水分子在双层界面处的集聚而导致对器件稳定性的影响。并且,湿度响应惰性层纳米纤维膜的刚性小,响应变形时受到的阻力较小,驱动形变更大,对湿度变化的响应更快。

26、2.本发明提供的双层纳米纤维膜湿度响应致动器的双层材料不同于常规的亲水材料+疏水材料的组装策略。根据双层薄膜致动器的工作原理可知,双层材料的体积发生不对称变化,就可以发生弯曲变形。常规的双层薄膜致动器响应时会发生弯曲变形,应力集中在双层材料的界面结合处,亲水活性层与疏水惰性层难以结合牢固,从而容易发生分离,影响致动器的耐用性。而本技术选择一种不会发生吸湿膨胀的亲水材料作为湿度响应惰性层的主体成分,既可以达到吸湿时的不对称变化产生弯曲致动的目的,还能够有效解决传统疏水惰性层与亲水活性层的结合牢度差的问题。

27、3.本发明在制备湿度响应惰性层静电纺纳米纤维膜时,在纺丝液中添加湿度活性层材料,并通过逐层沉积的方式制备复合纳米纤维膜,进一步增加了湿度响应惰性层与湿度响应活性层间的相关结合作用力。并且在逐层沉积时,由于湿度响应惰性层的纳米纤维含有与湿度响应活性层相同或相近的材料,在静电压作用下纺丝液牵伸成纳米纤维沉积到收集滚筒上时,溶剂未完全挥发,在后续挥发和干燥过程中,湿度响应活性层纳米纤维和湿度响应惰性层纳米纤维间形成较强的物理连接,保证了湿度响应致动器结构的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!