改性碳纤维材料及其制备方法和应用与流程

本发明涉及一种改性碳纤维材料及其制备方法和应用。

背景技术:

1、连续高温碳化炉在工作时,炉内会有微氧存在,微氧主要来自两方面,一方面是因隔热材是孔隙材料,内部会残留一部分空气;其二是连续高温碳化炉工作时炉内会混入少量空气。这两部分空气中的氧如处理不当,则严重影响碳纤维隔热材的使用寿命。

2、目前传统的连续高温碳化炉内的隔热材主要是其表面贴合石墨片的碳纤维隔热材,贴合石墨片能够有效的隔绝隔热材与氧分子的接触,且石墨片能够起反射屏作用,提高隔热性能,但在经过1-2年后因连续碳化炉内氧分子的持续存在,使隔热材被氧化,内部结构产生破坏,导致石墨片的剥落,剥落后的石墨片如碰到石墨加热器会引发加热器打火、进而引发短路,严重影响碳化炉的使用效率,增加维修成本。

技术实现思路

1、本发明为了解决现有技术中的隔热材抗氧化性能差的缺陷,提供了一种改性碳纤维材料及其制备方法和应用,该改性碳纤维材料的抗氧化性能优异。

2、本发明通过以下技术方案解决上述技术问题。

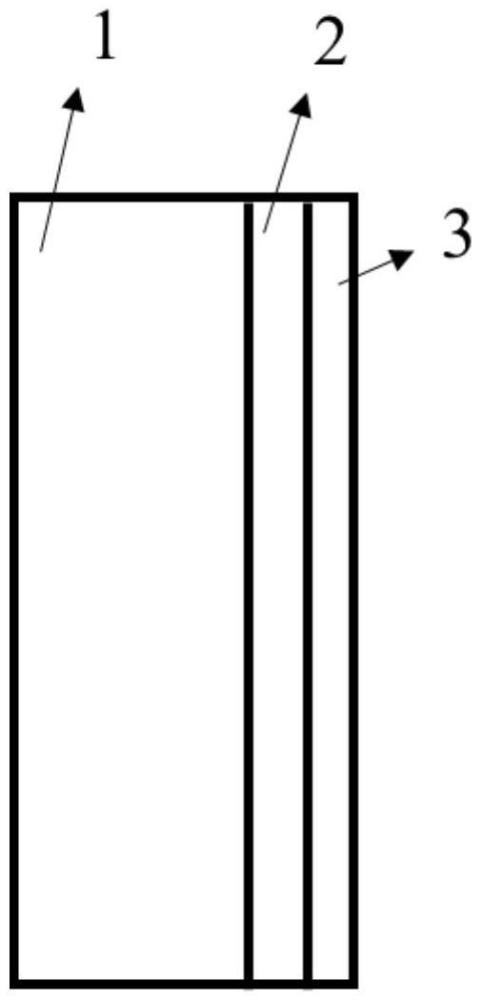

3、本发明提供了一种改性碳纤维材料,其由内向外依次包括碳纤维层、抗氧化涂层和热解碳涂层;所述改性碳纤维材料的氧气含量小于100ppm;所述改性碳纤维材料的孔隙率为0-10%。

4、本发明中,所述改性碳纤维材料的氧气含量较佳地为小于70ppm,例如为65ppm或67ppm。

5、本发明中,所述改性碳纤维材料的孔隙率较佳地为0-5%,例如为4.3%。

6、本发明中,所述改性碳纤维材料的密度较佳地为0.13-0.18g/cm3,例如为0.166g/cm3或0.168g/cm3。

7、本发明中,所述改性碳纤维材料的含碳量较佳地为大于99%,例如为99.4%、99.5%或99.6%。其中,含碳量的含义为改性碳纤维材料中碳的质量含量。

8、本发明中,较佳地,所述改性碳纤维材料的厚度方向的压缩强度≥0.43mpa,更佳地为≥0.45mpa。

9、本发明中,较佳地,所述改性碳纤维材料的弯曲强度≥1.15mpa,更佳地为≥1.46mpa。

10、本发明中,较佳地,所述热解碳涂层的厚度为10-100μm,例如为17.7μm或29.5μm。

11、本发明中,较佳地,所述改性碳纤维材料的氧化减量为小于20%,更佳地为小于18%,例如为12.3%或17.5%。其中,氧化减量的测试方法例如为:将所述改性碳纤维材料放在马弗炉中并通入空气,在620℃下恒温24h,测定高温处理前后改性碳纤维材料的质量,氧化减量的计算公式为:氧化减量=(高温处理前改性碳纤维材料的质量-高温处理后改性碳纤维材料的质量)/高温处理前改性碳纤维材料的质量*100%。

12、本发明还提供了一种改性碳纤维材料的制备方法,其包括如下步骤:

13、将碳纤维基材依次经过抗氧化处理和热解碳处理后即得改性碳纤维材料;所述碳纤维基材的氧气含量小于100ppm。

14、本发明中采用内部的氧气含量小于100ppm的碳纤维基材,再依次经过抗氧化处理和热解碳处理处理能够提高改性碳纤维材料表层的致密程度,从而提高隔绝空气和抗氧化的作用。

15、本发明中氧气含量的含义为残留在改性碳纤维材料内部的氧气的含量,其测试方法可为:在-40~120℃的温度范围、0-100%rh的湿度范围,将改性碳纤维材料放在该密闭装置中,同时抽真空和通入惰性气体以置换出改性碳纤维材料内部的氧气,使密闭装置中的气体从气体出口排出,当真空度为0.06mpa时,测定气体出口处的氧气浓度,将该氧气浓度定义为改性碳纤维材料中的氧气含量。其中惰性气体可为氮气,通入时的流速可为1-10l/min。

16、本发明中,较佳地,所述碳纤维基材的制备方法包括:将碳纤维前驱体进行置换处理。

17、其中,置换处理的含义为经过该处理可以排出材料内部的氧气。

18、其中,所述置换处理的步骤例如包括:将所述碳纤维前驱体放置在置换装置中,并同时对所述置换装置进行抽真空和通入惰性气体的操作。

19、其中,所述抽真空的压力较佳地为0.01-0.1mpa,例如为0.05mpa。

20、其中,所述惰性气体较佳地为氮气和/或氩气。

21、其中,所述氮气的纯度例如为99.99%。

22、其中,所述氩气的纯度例如为99.99%。

23、其中,所述置换处理的温度为常温。其中,常温为20-40℃。

24、本发明中不对所述置换处理的时间做特别地限定,只要使置换处理结束后,置换出的气体中的氧气含量低于100ppm即可,其中,置换出的气体中的氧气含量即为碳纤维基材的氧气含量。

25、本发明中,所述碳纤维基材的氧气含量较佳地为70ppm以下,例如为65ppm或67ppm。

26、本发明中,所述碳纤维前驱体的制备方法可包括以下步骤:

27、将混合物依次经过固化处理和石墨化处理后得碳纤维前驱体;所述混合物包括酚醛树脂和碳纤维。

28、其中,所述碳纤维例如为碳纤维软毡,所述碳纤维软毡例如为沥青基碳纤维软毡、pan(聚丙烯腈)基碳纤维软毡和粘胶基碳纤维软毡中的一种或多种。

29、其中,所述混合物的制备方法较佳地为:将所述碳纤维浸润在所述酚醛树脂中。

30、其中,所述固化处理使用的装置可为本领域常规,例如为热压机。

31、其中,所述固化处理的压力较佳地为4-15mpa,例如为10mpa。

32、其中,所述固化处理的温度较佳地为130-220℃,例如为200℃。

33、其中,所述固化处理的时间可根据实际生产的要求确定,所述固化处理的时间较佳地为2-15h,例如为10h。

34、其中,所述石墨化处理的温度较佳地为2200-2400℃,例如为2300℃。

35、其中,所述石墨化处理的时间较佳地为50-150h,例如为100h。

36、其中,在碳纤维前驱体的制备过程中,固化处理后进一步进行石墨化处理,一方面可以使材料中挥发性气体挥发出材料,降低材料中的杂质含量,另一方面可以使碳纤维前驱体的晶格更加完整,有利于提高碳纤维前驱体和后续抗氧化处理和热解碳处理使用的材料的结合强度,进一步提高改性碳纤维材料的抗氧化能力。

37、其中,本领域技术人员一般均了解,所述石墨化处理后一般还包括机械加工的步骤,用于调整所述碳纤维前驱体的尺寸大小。

38、本发明中,所述抗氧化处理的含义为通过该处理使材料可以隔绝外部氧气环境,提高抗氧化性能。

39、本发明中,所述抗氧化处理的步骤例如为:将抗氧化剂涂覆在所述碳纤维基材的表面后进行热处理。

40、其中,所述抗氧化剂较佳地包括树脂,所述树脂较佳地为乙烯基树脂、环氧树脂和酚醛树脂中的一种或多种。

41、其中,所述树脂占所述抗氧化剂的质量百分比较佳地为10%-50%,例如为25%。

42、其中,所述抗氧化剂较佳地还包括炭黑、表面活性剂和溶剂。

43、其中,所述溶剂例如为乙醇。

44、其中,所述炭黑占所述抗氧化剂的质量百分比较佳地为5%-15%,例如为10%。

45、其中,所述炭黑的平均粒度较佳地为60-200目。

46、其中,所述表面活性剂占所述抗氧化剂的质量百分比较佳地为0.1%-0.5%,例如为0.2%。

47、其中,所述表面活性剂的种类较佳地为醇类化合物和/或醇醚类化合物。

48、其中,所述醇类化合物较佳地为聚乙二醇和/或聚丙二醇。

49、其中,所述醇醚类化合物较佳地为二醇醚类化合物,例如为丙二醇醚和/或二乙二醇醚。其中,醇醚类化合物的含义为既有醚键又有羟基的化合物,二醇醚类化合物的含义为分子式中含有两个羟基的醇醚类化合物。

50、在本发明某些具体实施方案中,所述丙二醇醚为丙二醇丙醚。

51、其中,所述热处理较佳地依次包括第一热处理和第二热处理,所述第一热处理的温度为100-300℃,所述第二热处理的温度为2000-2400℃。

52、其中,所述第一热处理的温度例如为200℃。

53、其中,所述第二热处理的温度较佳地为2200-2400℃。

54、其中,所述第一热处理的时间较佳地为5-8h。

55、其中,所述第二热处理的时间较佳地为50-150h,例如为70h或100h。

56、其中,所述抗氧化处理的次数较佳地为两次。

57、其中,两次所述抗氧化处理的第一热处理的温度和时间可以相同也可以不同。

58、其中,两次所述抗氧化处理的第二热处理的温度和时间可以相同也可以不同。

59、在本发明某些具体实施方案中,所述抗氧化处理的步骤包括:

60、s1:将抗氧化剂涂覆在所述碳纤维基材的表面后依次进行第一热处理和第二热处理后降温至室温得产物;

61、s2:将抗氧化剂涂覆在所述产物的表面后依次进行第一热处理和第二热处理后降温至室温。

62、本发明中,热解碳处理的含义为通过加热的方式可以封闭材料表面和内部的孔隙。

63、本发明中,较佳地,所述热解碳处理的原料还包括碳源气体。

64、其中,所述碳源气体的含义为含碳的有机气体,所述碳源气体较佳地为甲烷、乙烷和丙烯中的一种或多种。

65、本发明中,所述热解碳处理的温度较佳地为1000-1800℃,例如为1200℃。

66、本发明中,所述热解碳处理的时间较佳地为20-30h,例如为24h。

67、本发明中,所述热解碳处理的压力较佳地为10kpa以下,例如为8kpa。

68、本发明中,较佳地,所述热解碳处理例如采用化学气相沉积炉(cvd炉)。

69、本发明还提供了一种由上述改性碳纤维材料的制备方法制得的改性碳纤维材料。

70、本发明还提供了一种上述碳纤维材料在隔热材料中的应用。

71、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

72、本发明所用试剂和原料均市售可得。

73、本发明的积极进步效果在于:

74、本发明的改性碳纤维材料具有低氧气含量和低改性碳纤维材料的孔隙率,且其氧化减量低,表明其具有优异的抗氧化性能,能够克服抗氧化涂层和热解碳涂层剥落、内部结构产生破坏的问题,可以提高改性碳纤维材料的使用寿命,同时还能提高改性碳纤维材料的生产效率和降低维修成本。同时,本发明的改性碳纤维材料还具有优异的压缩强度和弯曲强度。

- 还没有人留言评论。精彩留言会获得点赞!