一种具有悬浮感多边形状网孔的网布面料及其制备工艺的制作方法

本发明属于网布面料,具体涉及一种具有悬浮感多边形状网孔的网布面料及其制备工艺。

背景技术:

1、现有的三层结构经编织物,包括面层、间隔层和底布层。面层和底布层多采用涤纶dty或涤纶fdy,虽然织物观感清晰分明,但网孔结构花型较为单一,视觉体验感差,支撑力也稍显不足,具体的缺陷和不足如下:

2、第一:现有的三层结构经编织物多以圆形和椭圆形为主,效果单一,视觉体验感差;

3、第二:现有的三层结构经编织物支撑力较低,成品容易塌陷,因此有必要对现有的三层结构经编织物做进一步的改进。

技术实现思路

1、本发明的目的是克服现有技术的缺点,提供一种具有悬浮感多边形状网孔的网布面料及其制备工艺。

2、本发明采用如下技术方案:

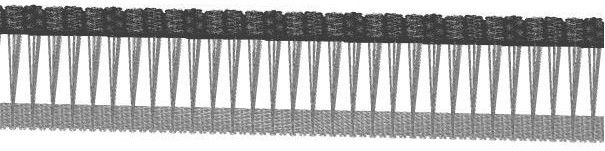

3、一种具有悬浮感多边形状网孔的网布面料,包括从上到下依次设置的面层、中间层和底层,所述面层上设置有多个等间距、同形状、同尺寸的多边形网孔;

4、所述网布面料由7把梳栉编织而成,7把梳栉分别是gb1、gb2、gb3、gb4、gb5、gb6、gb7,其中所述面层由gb1、gb2、gb3、gb4四把梳栉编织而成,所述底层由gb6、gb7两把梳栉编织而成,所述中间层由gb5一把梳栉编织而成;其中,

5、地梳gb1的编织组织为:(3-2/4-5)×2/(6-7/5-4)×2/(1-0/4-5)×2/(6-7/5-4)×2/(3-2/4-5)×2/(8-9/5-4)×2//,且采用穿纱与空穿相结合;

6、地梳gb2的编织组织为:(3-2/4-5)×2/(6-7/5-4)×2/(1-0/4-5)×2/(6-7/5-4)×2/(3-2/4-5)×2/(8-9/5-4)×2//,且采用穿纱与空穿相结合;

7、地梳gb3的编织组织为:(6-7/5-4)×2/(3-2/4-5)×2/(8-9/5-4)×2/(3-2/4-5)×2/(6-7/5-4)×2/(1-0/4-5)×2//,且采用穿纱与空穿相结合;

8、地梳gb4的编织组织为:(6-7/5-4)×2/(3-2/4-5)×2/(8-9/5-4)×2/(3-2/4-5)×2/(6-7/5-4)×2/(1-0/4-5)×2//,且采用穿纱与空穿相结合;

9、地梳gb5的编织组织为:1-0-1-0/1-0-1-2//,且采用穿纱与空穿相结合;

10、地梳gb6的编织组织为:1-1-1-0/1-1-1-2//;

11、地梳gb7的编织组织为:1-1-1-2/1-1-1-0//;

12、所述地梳gb1、gb2、gb3、gb4相互搭配形成多边形的网孔,作为面层。

13、优选的,各层按重量百分比包括:50%面层、20%中间层、30%底层。

14、优选的,所述面层采用涤纶长丝dty编织而成,所述中间层采用涤纶单丝编织而成,所述底层采用透明涤纶编织而成。

15、优选的,所述地梳gb1、gb2、gb3、gb4采用200d/96f涤纶长丝dty相互搭配形成多边形的网孔。

16、一种具有悬浮感多边形状网孔的网布面料的制备工艺,包括以下步骤:

17、步骤1,根据各层所需原料备料、整经,然后按限定的编织方法编织获得坯布;

18、步骤2,将编织后的坯布入仓、落布、送布,然后送入轧液池中浸泡6-8h,控制轧余率为50%-60%,再送入热风定型机中定型处理;

19、步骤3,将定型处理后的坯布送入染色池中进行染色,将染色后的坯布送入定型池中浸泡处理3-4h,完成定型固色;

20、步骤4,对定型固色后的坯布进行成品定型处理,以获得所述具有悬浮感多边形状网孔的网布面料。

21、优选的,步骤3中,定型池中包括1-2g/l的聚乙二醇、0.6-0.8g/l的聚丙二醇、1-2g/l的羧甲基纤维素、3-4g/l的藻酸丙二醇酯、0.3-0.4g/l月桂醇磺基琥珀酸酯二钠。

22、优选的,步骤2中,热风定型机的温度控制在210-230℃,热风的风力控制在15-20pa/m,处理时间控制在55-65min。

23、优选的,步骤4中,定型处理具体包括:控制定型固色后的坯布的含水率在10%-20%,一次喷淋定型柔软液,静置1-2h;然后继续二次喷淋定型柔软液,静置40-50min,送入热风定型机中,控制定型温度160-180℃,热风风力在8-12pa/m,定型处理30-40min,以获得所述具有悬浮感多边形状网孔的网布面料。

24、优选的,所述定型柔软液包括20-30g/l的亲水硅油fg、2-3g/l的海藻酸钠、0.2-0.3g/l的中和酸ac、1-2g/l的脂肪醇聚氧乙烯醚。

25、优选的,步骤3中,染色工序具体包括:按照1:10的浴比将坯布放入水中,升温至45-55℃,依次加入渗透剂、染料、元明粉及过氧化氢,搅拌混合均匀后,升温至80-90℃,保温处理20-30min;然后降温至50-60℃,放水,入水,再加入冰醋酸,保温处理10-15min;接着,放水,清水洗涤至中性,轧干水分送入定型池中进行定型固色处理;其中,渗透剂的加入量为坯布重量的1.2%,染料的加入量为坯布重量的6%,元明粉的加入量为坯布重量的1.8%,过氧化氢的加入量为坯布重量的0.8%,冰醋酸的加入量为坯布重量的0.8%。

26、由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

27、第一,本技术通过限定网布面料的结构组成并限定其具体编织方法,由形成有等间距、同形状、同尺寸的多边形状网孔的面层作为提花层,中间层提高支撑度,底层为透明质感的平面,使得位于面层可以看到多边形状网孔在视觉上像是悬浮在空中的效果,获得具有悬浮感多边形状网孔的网布面料,整体面料具有良好的物理性能和支撑性,其多边形状网孔和悬浮感能给消费者带来完全不一样的视觉感受;

28、第二,本技术限定的网布面料的制备工艺,将染色后的坯布送入定型池中进行定型固色处理,并具体限定定型池中的助剂组成,添加聚乙二醇、聚丙二醇,使染料沉积在坯布纤维上,同时配合藻酸丙二醇酯使纤维表面生成一层网状薄膜,将沉积在坯布纤维上的染料进行包覆,防止染料脱料及溶解,大大提高染色牢度,确保网布面料的染色效果;引入羧甲基纤维素,可使聚乙二醇、聚丙二醇、藻酸丙二醇酯迅速分散在坯布纤维上,以提高网布面料的染色效果;

29、第三,具体限定坯布胚定处理的步骤,通过轧液浸泡,同时控制轧余率配合热风处理,在对坯布进行除杂除油的同时,还能提高坯布的尺寸稳定性,有助于缓解因染料配伍不佳而可能产生的色差问题,确保后续染色均匀,进而提高制备的网布面料的产品质量;

30、第四,具体限定成品定型处理步骤,通过两次喷淋定型柔软液配合热风定型处理,消除纤维产生的内应力,使染色后的网布面料固定成型,另外,具体限定定型柔软液的助剂组成,提高制备的网布面料的柔软性,给消费者带来不一样的触摸感受,其中,引入海藻酸钠、脂肪醇聚氧乙烯醚配合亲水硅油fg,使亲水硅油fg迅速进入网布面料中,并锁定在纤维上,确保制备的网布面料的柔软性。

- 还没有人留言评论。精彩留言会获得点赞!