一种超薄纺粘无纺布的制备方法与流程

本发明属于超薄纺粘无纺布生产,具体涉及一种超薄纺粘无纺布的制备方法。

背景技术:

1、纺粘无纺布的主要材料是涤纶和丙纶,耐高温、耐低温、耐老化、抗紫外线、延伸率高、稳定性和透气性好、耐腐蚀、隔音、防蛀、无毒,广泛应用于卫生用品、包装、箱包布领域。纺粘无纺布的克重越低,布面越薄,制备难度呈指数增长。低克重纺粘无纺布的产品价值较高,可用于制作尿不湿、卫生巾、口罩、防护等产品,舒适度较高,受到消费者的喜爱。而且对于同样面积的产品,克重降低,能直接降低产品成本。目前,薄纺粘无纺布的克重在15g/m2左右,而超薄纺粘无纺布的克重在5g/m2左右,是国内目前能达到最薄的纺粘无纺布产品。然而,超薄纺粘无纺布因克重极低,若使用传统的纺粘无纺布的生产工艺及设备,会造成断丝、滴浆成网不均匀、破洞等现象,而且生产过程极不稳定、易产生次品。

技术实现思路

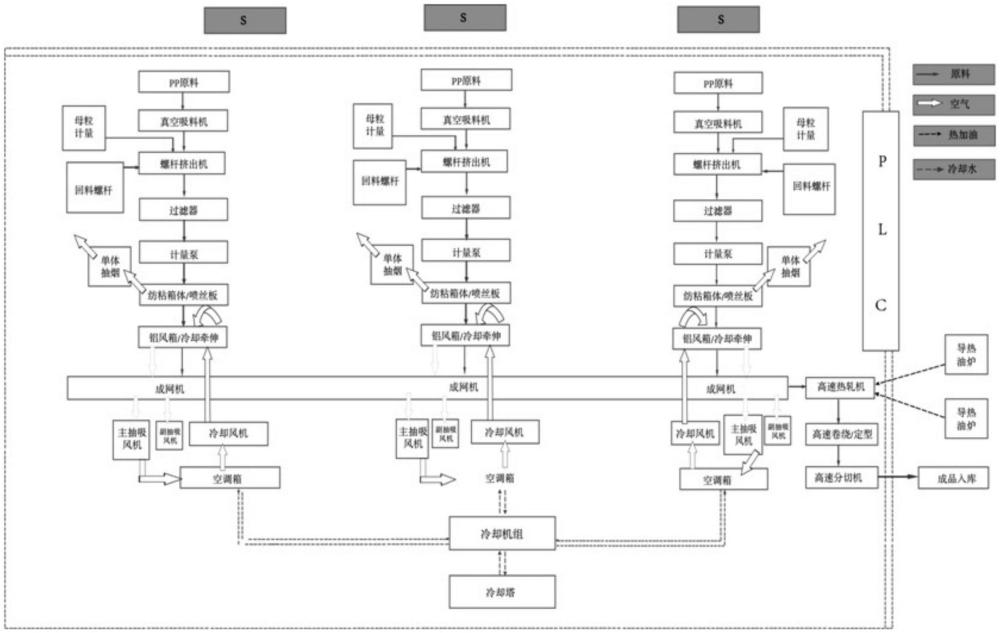

1、针对上述问题,本发明提供一种超薄纺粘无纺布的制备方法,包括以下步骤:

2、s1:将原料计量后输入螺杆挤出机,螺杆挤出机挤出的物料,经过过滤器过滤,再输入计量泵;

3、s2:计量泵在低转速的条件下,向纺粘箱体的喷丝板提供物料,喷丝板进行超薄喷丝;计量泵的转速为11-16rpm;

4、s3:步骤s2喷出的丝料呈帘状,且经过冷却风箱的出风口,进行冷却牵伸,出风口的顶部设有水平的挡风板,使得出风口输出的冷风能深入帘状内部,充分冷却丝料;

5、s4:步骤s3冷却后的丝料平铺在成网机的传送带上,形成单层纺层;

6、沿着成网机传送带的长度方向均匀布设若干组喷丝模块,喷丝模块包括螺杆挤出机、计量泵、纺粘箱体和冷却风箱,每组喷丝模块依次进行上述步骤s1-s4,传送带上游侧的纺层随传送带移动至对应下一个喷丝模块的位置,再承接一层纺层,使得若干组喷丝模块形成的纺层上下叠加,形成纺粘体;

7、s5:步骤s4得到的纺粘体依次经过热轧机的热压、卷绕机的定型、分切机的分切,得到超薄纺粘无纺布成品。

8、可选的,步骤s1中,原料包括聚丙烯和母粒,母粒选自有色母粒、抗老化母粒、防紫外线母粒、超柔母粒、滑爽母粒中的一种或几种;

9、聚丙烯的熔融指数为32-42g/10min,熔融指数的偏差较小,使得聚丙烯加热融化后流动性能更为稳定,适合于本发明的超薄纺粘无纺布的制备。而普通纺粘无纺布的原料聚丙烯的熔融指数的偏差较大,聚丙烯融化后流动性能大打折扣,不适合超薄纺粘无纺布的制备。

10、可选的,步骤s1中,将聚丙烯与母粒按超薄纺粘无纺布要求的比例计量后,通过真空抽吸输送到螺杆挤出机内,进行原料混合和挤出,挤出的物料为具有流动性的浆料,该浆料通过过滤器过滤除杂,将块状不溶物或固体杂质滤出去除,其余浆料再进入计量泵。

11、可选的,步骤s1中,过滤器与计量泵之间连接有输料管,用于输送过滤后的浆料,输料管上设有压力计,用于测量滤后浆料的压力;滤后浆料的压力控制在5.5±0.05mpa的范围内,即输料管内滤后浆料的压力波动为0.05mpa。

12、本发明加大压力敏感度控制,使纺丝螺杆更加稳定不抖动。压力波动较小,使得震动较小,有助于计量泵在低转速之下也能稳定工作,更进一步地有助于稳定喷丝。滤后浆料的压力由螺杆挤出机的转速来控制,螺杆挤出机的螺杆转速加快,则滤后浆料的压力增大。

13、优选的,步骤s2中,计量泵的转速为14-16rpm。相比于现有纺粘无纺布的工艺,本发明的计量泵转速极低,向纺粘箱体的供料极慢,以配合喷丝板超薄喷丝时极少的物料用量,有助于生产超薄纺粘无纺布。

14、进一步可选的,步骤s2中,还需要对纺粘箱体进行单体抽烟,将纺粘箱体产生的小分子单体气体进行抽吸收集,统一外排到废气处理装置中进行过滤再排放到环境中。

15、可选的,所述制备方法中设置了冷却系统,对步骤s3的丝料牵伸、步骤s4传送带上的纺层进行冷却;冷却系统包括冷却机组和若干组分风机,每组分风机对应一组喷丝模块;

16、一组分风机包括空调箱、冷却风机和抽吸风机,冷却机组分别连接每个空调箱,空调箱的送风口通过冷却风机连接冷却风箱,为冷却风箱提供冷风,用于丝料牵伸;冷却风箱的出风口的底部处于传送带的上方,将冷却风箱的部分出风导至成网机的传送带上,用于冷却纺层;传送带下方设有抽吸风机,抽吸风机连接空调箱的进风口,将传送带上的冷风抽吸回空调箱,实现气路闭环。

17、进一步可选的,步骤s3中,所述纺粘箱体的喷丝板的下方设有冷却通道,冷却通道的下方设有成网机的传送带,喷丝板喷出的丝料竖直向下经过冷却通道,冷却后落在传送带上;

18、冷却通道的两侧分别设置冷却风箱的出风口,该出风口的表面覆盖钢丝网,钢丝网的目数为100-120目,冷却风箱的出风经过钢丝网的过滤和均风作用,更为均匀地吹向冷却通道内的丝料。

19、进一步可选的,所述挡风板的一端固定连接对应的出风口的顶端,另一端悬空且指向对面的挡风板,冷却通道两侧的挡风板处于同一高度;

20、两个挡风板的悬空一端的间距与计量泵转速满足以下比例关系:1cm:(1.5-2.0)rpm。

21、进一步可选的,所述纺粘箱体的底部设有至少一个集风管,用于收集冷却通道顶部溢出的冷风,收集的冷风用于对纺粘箱体进行单体抽烟。

22、本发明要制备超薄纺粘无纺布,纺粘箱体的需料量较小,要求计量泵的转速极低。喷丝板喷出的丝料垂直下放进入冷却通道,冷却通道两侧的冷却风箱出风口面向冷却通道吹风,直接冷却丝料。冷却丝料之后的冷风分别从冷却通道的顶部和底部送出,顶部输出的冷风被集风管收集之后再利用,底部部输出的冷风吹送至传动带,继续冷却传送带上的纺层,能够充分利用冷量。

23、本发明的出风口顶部设计的挡风板,能够收窄冷却通道顶部的出风通路,使得出风口吹出的冷风更容易穿透丝料帘,去冷却更靠近冷却通道中央的丝料纤维。同时,用于超薄纺粘的计量泵的极低转速,使得丝料纤维的克重极低,纤维本身易摆动,出风口覆盖的钢丝网以及挡风板的设计,使得冷却风更为温和均匀,且更易穿透丝料纤维,使得纤维摆动幅度较小,不易沾黏在一起,也不容易断丝,提高了丝料和纺层的品质和成品稳定性。

24、进一步可选的,步骤s3中,出风口输出的冷风温度为8-20℃,发明人意想不到地发现,冷却风箱为丝料提供足够的冷量,使得丝料成形更快,且纤维不容易断开;

25、所述冷却机组为磁悬浮冷冻机组,能在保证稳定制冷效果的基础上,降低功率,更为节能且更加安静环保,且为冷却风机提供更快的制冷量;

26、冷风风机的转速为500-700rpm,抽吸风机的转速为650-750rpm;用于单体抽烟的风机的转速为300-500rpm;上述三种风机的转速相比与制备常规纺粘无纺布的风机转速要低,能够配合计量泵的低转速,低风速,还能有助于生产更细的丝料纤维,且维持丝料纤维的稳定性,使得纤维不易断开、不易沾黏、更稳定。

27、可选的,步骤s5中,热轧机的压辊温度为105-125℃,热轧机内的压力控制在0.4-0.5mpa范围内,热轧机使用plc控制系统,使热轧机的内压稳定性,避免高压对极低克重布面的穿透和热熔,提高产品的各向强力;也避免低压使得纤维未熔融。

28、可选的,所述热轧机的供油端设置过滤稳压器,过滤稳压器包括过滤本体、进油管和出油管,进油管的一端连接过滤本体的底部,另一端连接导热油炉的出口,出油管的一端连接过滤本体的顶部,另一端连接热轧机的供油口;

29、过滤本体的内部设有滤芯,滤芯为钢丝网以过滤本体内的竖直中心轴为圆心、一圈圈向外缠绕而成,能够过滤掉热油中的杂质,使得油压更为稳定,提高成品率。

- 还没有人留言评论。精彩留言会获得点赞!