一种浆料及其制备工艺和应用方法与流程

本发明涉及纺织染料的,尤其是涉及一种浆料及其制备工艺和应用方法。

背景技术:

1、随着纺织印染技术的发展,一方面越来越多的混纺纤维(如涤/棉、棉/粘等)和新型纤维出现,另一方面也使得各种染色的牛仔经纱迅速发展,从而使得牛仔经纱的品种和色彩逐渐增多。目前,在市面上已经有很多种类各异、色彩丰富的牛仔布可供消费者选择。

2、在生产工艺上,牛仔布的纺织印染工艺通常包括经纱染色、上浆、织造、退浆、后整理等工序。其中,经纱染色主要以传统的靛蓝染料对牛仔经纱进行染色,有时也选用一些硫化染料或其他还原染料。但是由于经过染色后(染单色、套色或未染色)的牛仔混纺经纱在后续织造过程中,容易因牛仔经纱的强度不足、织造性能低,从而造成断经、磨损、色牢度不高等问题,因此为了提高纱线的断裂强度和耐磨特性,减少断经,传统工艺在织造之前均需对经纱进行上浆处理(传统工艺变性淀粉上浆率约8%~10%),以满足织造时对牛仔经纱的强度和要求。由于经过传统上浆工艺上浆的纱线上的浆料在成膜后,会对织造后的功能性整理加工带来困难,因此纱线在织造后必须进行退浆处理,但是退浆处理同时也会带来废污水排放污染环境(全部退浆浆料及部分脱色染料的污染)和资源、能源浪费等问题。

3、公开号为cn103194917a的中国发明专利申请公开了一种牛仔混纺经纱用的一步染色和织造免退浆聚自交联丙烯酸酯乳液浆料及其制备方法,该浆料(复配色浆后的浆料)的低温自交联功能可提高着色组分在牛仔混纺经纱各种纤维上的黏附性,只需进行一步便能实现牛仔经纱的染色和上浆,既保证了牛仔经纱具有一定的织造性能,而且织造后无需退浆,解决了上浆、退浆工艺造成的废水排放污染和资源、能源浪费的问题。

4、但在实际应用中发现,由于自交联聚丙烯酸酯乳液交联固化后的整理性和耐水性不尽如人意,以至于在对牛仔经纱染色上浆染色时形成的涂层对纱线的保护不足,再加上分纱辊以及收纱设备会对染色后的纱线造成较大的摩擦,从而会导致纱线的毛羽多,在织造成牛仔布料后其表面比较粗糙,而且纱线的上染率不高,染色深度不足,织造成牛仔布料后表面染色较浅。

技术实现思路

1、为了进一步提高染色浆料的性能,既改善浆料对牛仔经纱的整理效果,克服经染色毛羽多、织造后牛仔布表面粗糙等表面质量问题,同时提高浆料上染率,增加染色深度,本技术提供一种浆料及其制备工艺和应用方法。

2、第一方面,本技术提供的一种浆料,采用如下的技术方案:

3、一种浆料,包括以下重量份原料:

4、交联型氨基硅丙乳液:160-180份;

5、色浆染料:8-12份;

6、促染剂:2-4份;

7、乳化分散剂:1.8-2份;

8、消泡剂:0.08-0.1份;

9、其中,所述交联型氨基硅丙乳液为丙烯酸酯类单体与氨基硅油改性单体通过乳液共聚制得,而氨基硅油改性单体选用端氨基硅油作为硅源,配合端烯丙基环氧基聚醚和对乙烯基苯胺反应制得;所述活性染料具体选用含有乙烯砜基的活性染料,而所述促染剂包括硫酸钠、碳酸钠、磷酸钠或氢氧化钠中至少一种与氯化钠混合复配。

10、通过采用上述技术方案,利用端氨基硅油作为硅源,配合端烯丙基环氧基聚醚和对乙烯基苯胺反应制得氨基硅油改性单体,再通过乳液聚合与丙烯酸酯类单体共聚制得的交联型氨基硅丙乳液,并与活性染料和促染剂混合后制成浆料,相比于现有技术,浆料固化后形成的漆膜具有良好的整理性和耐水性,能有效对牛仔经纱的表面进行顺滑整理,并降低分纱辊或收纱设备等对纱线的摩擦影响,从而有利于降低纱线表面毛羽数量,并改善纱线表面状态以及织物手感。同时通过含有乙烯砜基的活性染料以及碱性的促染剂相互配合,不仅在染色过程中展现出良好的匀染性,而且也能促进活性染料与纤维之间的定向吸附并结合,提高了色浆染料与纤维的结合强度,再配合交联型氨基硅丙乳液交联固化形成的漆膜,有利于进一步提高浆料的着色牢度和染色深度。

11、可选的,所述交联型氨基硅丙乳液包括以下重量份原料:

12、丙烯酸丁酯:15-20份;

13、甲基丙烯酸2-乙基己酯:5-10份;

14、羟基甲基丙烯酸酯:10-20份;

15、氨基硅油改性单体:20-25份;

16、交联单体:2-3.2份;

17、十二烷基磺酸钠:2.5-4.5份;

18、过硫酸铵:0.3-0.6份;

19、γ-氨丙基三乙氧基硅烷:2-3份;

20、软水:80-100份;

21、其中,所述羟基甲基丙烯酸酯可选用甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯中的一种,所述交联单体具体为双丙酮丙烯酰胺和己二酸二酰肼按照1:(0.06-0.12)的重量比混合复配;

22、所述氨基硅油改性单体包括以下重量份原料:

23、端烯丙基环氧基聚醚:15-20份;

24、端氨基硅油:4-8份;

25、对乙烯基苯胺:2.5-5份;

26、三乙胺:0.02-0.05份;

27、其中,所述端烯丙基环氧基聚醚的平均分子量在450-1000范围内,所述端氨基硅油选用氨值为0.4-0.6mmol/g的双(3-氨丙基)封端二甲基硅氧烷。

28、通过采用上述技术方案,以丙烯酸丁酯、甲基丙烯酸2-乙基己酯、羟基甲基丙烯酸酯为丙烯酸酯类单体,配合氨基硅油改性单体和交联单体制得氨基硅丙乳液,最后以γ-氨丙基三乙氧基硅烷作为固化剂,能配置出一种能在特定条件下发生自交联的交联型氨基硅丙乳液,从而在浆料完成上浆染色后,通过交联型氨基硅丙乳液的交联固化,能在纱线表面形成一层柔软光滑的漆膜,既有利于对纱线表面进行顺滑整理,减少纱线表面毛羽,而且也有利于对着色后的纱线进行充分保护,有利于提高浆料的着色牢度。其次,当氨基硅油改性单体选用平均分子量在450-1000范围内的端烯丙基环氧基聚醚、以及氨值在0.4-0.6mmol/g的双(3-氨丙基)封端二甲基硅氧烷时,形成的交联型氨基硅丙乳液固化后的漆膜柔软性和平滑度较好,同时还能降低纱线在着色后泛黄的可能性,有利于进一步改善浆料的整理效果。

29、可选的,所述氨基硅油改性单体的制备方法,包括以下步骤:

30、先将端烯丙基环氧基聚醚与端氨基硅油初步混合,然后升高温度至65-72℃并开始搅拌150-200min,然后加入对乙烯基苯胺和三乙胺,再次升高温度至75-80℃并持续搅拌反应60-90min,制得氨基硅油改性单体。

31、通过采用上述技术方案,先通过端烯丙基环氧基聚醚中的环氧基与端氨基硅油中的氨基进行环氧开环反应,然后再与对乙烯基苯胺和三乙胺反应,有利于制得不易水解和氧化的氨基硅油改性单体,进而有利于提高交联型氨基硅丙乳液的稳定性。

32、可选的,所述交联型氨基硅丙乳液的制备方法,包括以下步骤:

33、a1、将40%重量份的软水、40%重量份的十二烷基硫酸钠以及20%重量份的过硫酸铵搅拌混合,得到预乳化底液;将10%重量份的软水与剩余的过硫酸铵搅拌混合,得到引发溶液;将氨基硅油改性单体、丙烯酸丁酯、甲基丙烯酸2-乙基己酯、羟基甲基丙烯酸酯、交联单体以及剩余的十二烷基硫酸钠和软水搅拌混合,得到混合单体液;

34、a2、将10%重量份的混合单体液一次性加入预乳化底液,加热至78-82℃并持续搅拌,待乳液开始微微泛蓝,开始往预乳化底液中缓慢滴加剩余的混合单体液,并且每隔0.5h加入一次引发溶液,控制每次加入的量,使混合单体液与引发溶液能在2.5-3h内完成滴加,反应过程中不断搅拌并保持温度不变,完成滴加后升高温度至83-85℃保温1h;

35、a3、保温完成后,通过自然降温至37-40℃,加入γ-氨丙基三乙氧基硅烷,搅拌3-5min,然后通过氨水将ph值调节至7-9之间,即可得到交联型氨基硅丙乳液。

36、通过采用上述技术方案,通过以乳液共聚的方式将氨基硅油改性单体接枝到丙烯酸酯乳液上并形成交联型氨基硅丙乳液,不仅有利于提高交联型氨基硅丙乳液的稳定性,使其具有良好的成膜性,不易发生水解或破乳现象,而且也使丙烯酸酯乳液具备端氨基硅油的优异的特性,进而有利于提高浆料的整理性和耐水性,有利于提高浆料的整理和着色效果。

37、可选的,所述活性染料具体为b型活性染料,所述促染剂具体选用氯化钠、碳酸钠以及氢氧化钠按照10:(0.8-1):0.2的重量比混合复配。

38、通过采用上述技术方案,促染剂所营造出的碱性环境对b性活性染料的促染、固色效果优异,有利于进一步提高浆料的着色牢度和染色深度。

39、可选的,所述乳化分散剂为木质素磺酸钠与三乙醇胺按照1:(0.15-0.25)的重量比混合。

40、通过采用上述技术方案,木质素磺酸钠和三乙醇胺之间能产生协同作用,既能使色浆染料充分分散在交联型氨基硅丙乳液中,减少色浆染料发生团聚,有利于提高浆料的匀染性,同时也能进一步提高浆料的耐水性,有利于提高纱线在湿摩擦下的着色牢度。

41、可选的,所述消泡剂具体选用sag 672或sag 622中的任意一种或多种混合。

42、第二方面,本技术提供的一种浆料的制备工艺,采用如下的技术方案:

43、一种浆料的制备工艺,包括以下步骤:

44、先将所述交联型氨基硅丙乳液、乳化分散剂以及消泡剂按照比例混合,加热至60-63℃充分搅拌混合不少于60min,冷却后得到预备浆料,并与色浆染料、促染剂分别避光密封储存;在需要对牛仔经纱进行浸轧着色前,再将预备浆料与色浆染料和促染剂依次搅拌混合,得到浆料。

45、通过采用上述技术方案,有利于得到一种混合均匀、性能良好的浆料。而且将混合后的预备浆料与色浆染料、促染剂分开存放,再使用前再按需依次混合,能有效预防在存放过程中,促染剂提供的高碱性环境导致交联型氨基硅丙乳液或色浆染料发生逐渐水解,或引发交联型氨基硅丙乳液发生自交联,从而有利于提高浆料的存放时间,延长浆料的有效性。

46、第三方面,本技术提供的一种浆料的应用方法,采用如下的技术方案:

47、一种浆料的应用方法,包括以下步骤:

48、b1、将浆料与软水按照1:2的重量比兑稀搅匀,然后将稀释后的浆料加入浆染联合机的浆料槽中,将经过洗涤、干燥后的牛仔经纱送入浆染联合机中,并通过2浸2轧的染色工艺进行浆染处理,其中,在第一次浸轧时,浆料为预备浆料与色浆染料的混合,而在第二次浸轧时,浆料为预备浆料、色浆染料以及促染剂的混合,使牛仔经纱能充分被浆料包覆着色,然后加热烘干,得到初步着色的牛仔经纱;

49、b2、将未添加色浆染料和促染剂的预备浆料与软水按照1:1的重量比兑稀搅匀,然后将稀释后的预备浆料加入浆料槽中,将经过初步着色的牛仔经纱再次通过1浸1轧的染色工艺进行固色保护处理,使牛仔经纱能充分被预备浆料包覆,加热烘干后,再在常温下静置至少12h,便可得到经过浆料染色、固色的牛仔经纱。

50、其中,在步骤b1的“2浸2轧”染色工艺和步骤b2的“1浸1轧”染色工艺中,浸是指将牛仔经纱完全浸泡在浆料中的过程,这个过程使得牛仔经纱能充分吸收浆料槽中的浆料,为后续的加工打下基础,轧则是指将浸泡完浆料的牛仔经纱快速通过两组辊筒进行挤轧,这个过程使得牛仔经纱去除多余的浆料,并使浆料充分附着在牛仔经纱上。

51、通过采用上述技术方案,在第一次浸轧过程中,采用添加了色浆染料的浆料,此时色浆染料的扩散性较好,能在乳液的作用下均匀吸附在纱线表面应在纱线内部充分扩散,有利于提高浆料的上染率和匀染性;在第二浸轧中,由于第一次经过轧辊时充分排出了纱线中的空气,并使其内部形成负压,第二次浸浆中能充分吸收浆料,而第二次浸轧时所使用的浆料添加了促染剂,促染剂能随浆料充分渗透入纤维内部中使色浆染料与纤维充分反应结合,而交联型氨基硅丙乳液在轧辊与高温烘干下发生自交联从而形成漆膜,使色浆染料能充分附着在纱线上;而第三次浸轧可将一层不含色浆染料的透明交联型氨基硅丙乳液涂覆在纱线表面,不仅能对纱线再次整理,而且也能对底层的着色漆膜进行保护,能有效减少分纱辊以及收纱设备对着色漆膜的摩擦损坏,进而有利于提高浆料的着色牢度,同时也提高了纱线强度,有利于进一步提高织造效率。

52、可选的,在步骤b1中2浸2轧的桨染处理中,浆料温度需控制不高于30℃,第一组轧辊与第二组轧辊的辊温均设置为50-55℃,烘干温度设置为105-110℃;在步骤b2中1浸1轧的固色保护处理中,预备浆料温度需控制不高于50℃,轧辊的辊温均设置为65-70℃,烘干温度设置为105-110℃。

53、通过采用上述技术方案,在前两次浸轧过程中采用较低的温度,有利于提高浆料对牛仔经纱的染色效果,使色浆染料能充分分散在纤维上,并与纤维结合,而在第三次浸轧过程中,提高浸轧温度则有利于进行预热并促进浆料固化,使交联型氨基硅丙乳液能均匀且快速地形成一层保护漆膜,有利于提高浆料整理效果。

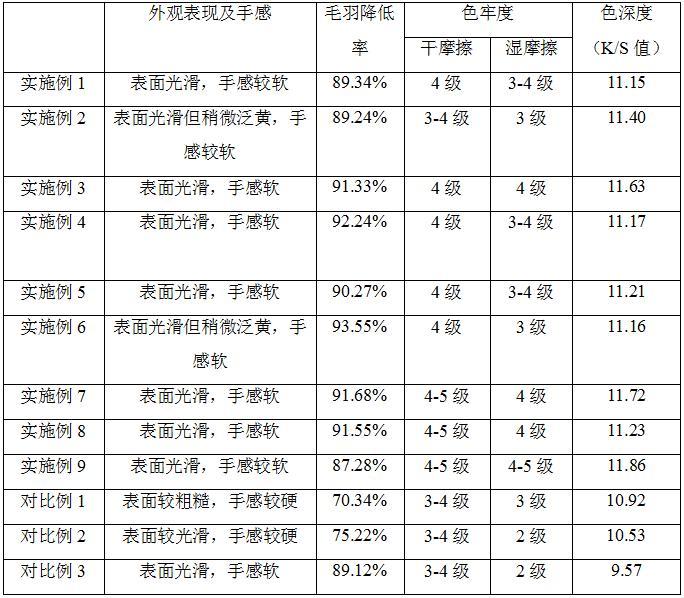

54、综上所述,本技术技术方案至少具备以下任意一项有益效果:

55、1.通过利用端氨基硅油作为硅源,配合端烯丙基环氧基聚醚和对乙烯基苯胺反应制得氨基硅油改性单体,再通过乳液聚合与丙烯酸酯类单体共聚制得的交联型氨基硅丙乳液,并与活性染料和促染剂等助剂混合后制成浆料,浆料能有效对牛仔经纱的表面进行顺滑整理,并降低分纱辊或收纱设备等对纱线的摩擦影响,有利于降低纱线表面毛羽数量,并改善纱线表面状态以及织物手感。

56、 2.通过含有乙烯砜基的活性染料以及碱性的促染剂相互配合,不仅在染色过程中展现出良好的匀染性,而且也能促进活性染料与纤维之间的定向吸附并结合,提高了色浆染料与纤维的结合强度,再配合交联型氨基硅丙乳液交联固化形成的漆膜,有利于进一步提高浆料的着色牢度和染色深度。

- 还没有人留言评论。精彩留言会获得点赞!