一种环保型汽车内饰人造革材料及其制备方法和应用与流程

本发明属于汽车内饰材料,具体涉及一种环保型汽车内饰人造革材料及其制备方法和应用。

背景技术:

1、在汽车内饰设计中,为了满足各个零部件的表面达到较好的手感及颜色皮纹等美观效果,如汽车仪表板、汽车门板、中央扶手等,一般需要在这类零件的塑料骨架表面贴合或包覆上一层软质并且带有一定颜色和皮纹的材料。当前主流的做法包括搪塑、手工包覆以及真空吸附贴合。

2、以汽车门板为例,可选用的软质材料有搪塑聚氯乙烯(pvc)、手工包覆pvc和聚烯烃类热塑性弹性体(tpo)。搪塑pvc由于模具寿命有限,且含有卤素和增塑剂等小分子物质,环保性能欠佳;手工包覆pvc虽然提供了更柔软的触感和更大的造型自由度,但同样因为含有的有害成分而环保性较差,无法满足现代汽车内饰对绿色环保的要求。

3、相比之下,tpo类材料通过真空吸附成型,不仅具备可回收性和轻量化的优势,还能够稳定批量生产复杂形状的部件,并拥有低气味和低voc排放的环保特性,因此越来越受到青睐。然而,tpo材料的手感相对偏硬,与pvc相比不够柔软,与真皮质感也存在差距。

4、为应对这些挑战,业内正在探索改进tpo配方和其他创新材料,旨在提供既符合环保标准又能媲美传统材料手感的解决方案,以适应汽车行业不断发展的需求。

技术实现思路

1、本发明针对现有技术存在的上述不足,提供了一种环保型汽车内饰人造革材料及其制备方法和应用。

2、本发明的第一个目的通过以下技术方案来实现:

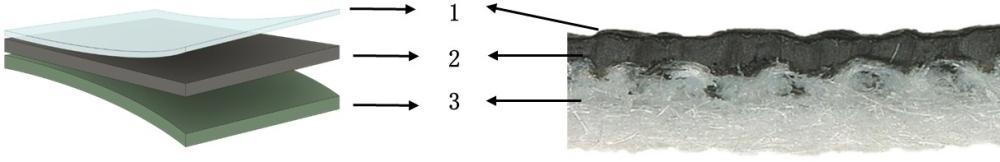

3、一种环保型汽车内饰人造革材料,其由上到下依次包括:水性聚氨酯涂层、tpo表皮层、织布基层。

4、作为优选,所述水性聚氨酯涂层、tpo表皮层、织布基层的厚度分别为10~100μm、0.3~1.0mm、0.4~1.5mm。

5、作为优选,所述tpo表皮层包括以下重量份原料:sebs 45~65份、线性低密度聚乙烯5~20份、均聚聚丙烯5~15份、聚烯烃弹性体10~30份、聚丙烯腈-淀粉接枝共聚物5~15份、马来酸酐接枝聚丙烯1~5份、色母粒4~8份。

6、作为优选,所述聚丙烯腈-淀粉接枝共聚物的制备方法包括以下步骤:将淀粉分散于水中加热至糊化,再加入引发剂搅拌均匀,然后在持续搅拌下滴加丙烯腈进行接枝反应,反应结束后经过滤、洗涤、干燥,得到聚丙烯腈-淀粉接枝共聚物。

7、本发明使用聚丙烯腈-淀粉接枝共聚物具有良好的环保效益,作为改性淀粉基的材料具有更好的生物降解性能,从而减少对环境的影响。通过接枝到聚丙烯腈上的淀粉可以改变材料的熔体流动性,使其更易于加工成型。由于聚丙烯腈是一种含氮天然难燃聚合物,其本身具有高拉伸强度和杨氏模量,在接枝共聚后不仅可以弥补淀粉基材料可能会导致的强度不足,还能起到提高材料韧性、抗冲击强度等机械性能,以及提升复合材料尺寸稳定性和寿命。此外,适量聚丙烯腈-淀粉接枝共聚物的加入能够降低复合材料的整体成本,且不影响甚至提升整体性能。

8、所述聚丙烯腈-淀粉接枝共聚物的制备方法中,作为优选,淀粉分散于水中在60~90℃温度下加热至糊化。

9、所述聚丙烯腈-淀粉接枝共聚物的制备方法中,作为优选,引发剂包括过硫酸铵、过硫酸钾、过氧化苯甲酰、偶氮二异丁腈中的一种或多种。

10、所述聚丙烯腈-淀粉接枝共聚物的制备方法中,作为优选,淀粉与丙烯腈的质量比为1:(1~5)。

11、所述聚丙烯腈-淀粉接枝共聚物的制备方法中,作为优选,引发剂的加入量为淀粉质量的1~5wt%。

12、所述聚丙烯腈-淀粉接枝共聚物的制备方法中,作为优选,接枝反应温度为50~80℃,反应时间为2~20h。

13、作为优选,所述sebs为以聚苯乙烯为末端段,以聚丁二烯加氢得到的乙烯-丁烯共聚物为中间弹性嵌段的线性三嵌共聚物。所述sebs在230℃/2.16kg条件下的熔体流动速率为1.5~15g/10min,邵氏硬度为(15s读数)30~50 shorea,苯乙烯含量为10~30wt%。

14、本发明采用sebs作为基材,其具有优异的热塑性,可以重复加工,绿色环保;并且不含不饱和双键所以耐老化性能优良;由于含有聚丁二烯成分,成品具有良好的手感以及软硬度。

15、作为优选,所述线性低密度聚乙烯在190℃/2.16kg条件下的熔体流动速率为1.0~5.0 g/10min,重均分子量为(5~50)×104g/mol。

16、作为优选,所述均聚聚丙烯在230℃/2.16kg条件下的熔体流动速率为1.5~8.0 g/10min,重均分子量为(5~15)×104g/mol。

17、作为优选,所述聚烯烃弹性体包括三元乙丙橡胶(epdm)与聚烯烃的共混物、乙烯-辛烯共聚物(poe)、热塑性动态硫化橡胶(tpv)中的一种或多种。所述聚烯烃弹性体的熔融温度为160~220℃。

18、作为优选,所述马来酸酐接枝聚丙烯在190℃/2.16kg条件下的熔体流动速率为60~85g/10min,接枝率为0.8~1.0wt%。马来酸酐接枝聚丙烯的使用可以加强聚丙烯腈-淀粉接枝共聚物与其他非极性聚烯烃之间的粘结力,从而确保复合材料各组分间有良好的分散性和稳定的微观结构。

19、作为优选,所述色母粒为以线性低密度聚乙烯为载体树脂的色母粒。

20、作为优选,所述织布基层包括100wt%原生pet织布、100wt%原生pp织布、50~100wt%再生pet织布、50~100wt%再生pp织布中的一种或多种。

21、作为优选,所述水性聚氨酯涂层包括以下重量份原料:水性聚氨酯分散体50~80份、聚氨酯增稠剂0.5~2.5份、异氰酸酯类固化剂0.2~0.8份、水30~60份、二氧化硅0.1~0.2份。

22、作为优选,所述水性聚氨酯分散体的粘度为200~400mpa.s,固体含量为20~40wt%。

23、作为优选,所述聚氨酯增稠剂的粘度为5000~100000mpa.s,固体含量为40~55wt%。

24、作为优选,所述异氰酸酯类固化剂的粘度为100~200mpa.s,固体含量为30~45wt%。

25、本发明的第二个目的通过以下技术方案来实现:

26、一种环保型汽车内饰人造革材料的制备方法,所述制备方法包括以下步骤:

27、s1、制备人造革半成品复合材料:将tpo表皮层原料混合均匀后投入到挤出机中,经过挤出机螺杆的熔融共混,在挤出机的宽幅口模处挤出得到tpo流延薄膜;将tpo流延薄膜在熔融状态下,与织布基层进行贴合,再经电晕处理,得到tpo表皮层与织布基层的人造革半成品复合材料;

28、s2、制备水性聚氨酯涂料:将水性聚氨酯分散体、二氧化硅和水混合搅拌均匀,再加入聚氨酯增稠剂充分搅拌均匀得到混合溶液;加入异氰酸酯类固化剂充分搅拌均匀,得到水性聚氨酯涂料;

29、s3、表面涂层处理:在人造革半成品复合材料的tpo表皮层表面涂覆水性聚氨酯涂料,烘干后形成水性聚氨酯涂层,得到所述环保型汽车内饰人造革材料。

30、作为优选,所述步骤s1中,采用双螺杆挤出机,共用一个宽幅口模挤出得到tpo流延薄膜。

31、作为优选,所述步骤s1中,所得tpo流延薄膜的厚度为0.3~1.0mm。

32、作为优选,所述步骤s1中,熔融状态下的tpo流延薄膜的温度为145~210℃,贴合压力为3~8mpa。

33、作为优选,所述步骤s1中,经过电晕处理的tpo表皮层的上表面达因值为40~60dyne/cm。对贴合后的tpo薄膜与织布基层复合材料进行电晕处理,可以有效增加tpo表皮层的表面极性。

34、作为优选,所述步骤s2中,混合溶液的粘度为100~350 mpa.s。

35、作为优选,所述步骤s3中,在人造革半成品复合材料表面涂覆1~3层水性聚氨酯涂料。

36、作为优选,所述环保型汽车内饰人造革材料的制备方法,还包括以下步骤:

37、s4、在步骤s3所得的环保型汽车内饰人造革材料的tpo表皮层一侧,经过压花线进行红外加热软化,并与带有纹路的压花辊进行贴合压花,将压花辊上的纹路复制到环保型汽车内饰人造革材料表面,得到最终产品带有皮纹触感的环保型汽车内饰人造革材料。

38、作为优选,所述压花辊上的纹路根据最终产品所需纹路进行选择。

39、作为优选,所述红外加热温度为150~220℃,贴合压力为1.5~8mpa。

40、本发明的第三个目的通过以下技术方案来实现:

41、一种环保型汽车内饰人造革材料在制备汽车内饰中的应用。

42、与现有技术相比,本发明具有以下有益效果:

43、1、本发明提供的一种环保型汽车内饰人造革材料,tpo表皮层以sebs为基材,赋予材料良好的弹性和柔软度。同时创新的引入了聚丙烯腈-淀粉接枝共聚物,聚丙烯腈赋予材料高拉伸强度和杨氏模量,与淀粉结合后增强了力学性能,增加了柔韧性和冲击强度。sebs与聚丙烯腈-淀粉接枝共聚物的结合使用可以进一步优化tpo表皮层的柔韧性和触感,同时也可提高其耐老化性能,显著改善tpo表皮层的综合性能,确保汽车内饰的安全性。

44、2、本发明提供的一种环保型汽车内饰人造革材料,从原料和制备方法上提供了双重环保保障,在复合材料中引入的聚丙烯腈-淀粉接枝共聚物具有良好的力学性能和生物降解性,在热压复合过程中没有额外添加任何胶水类粘合剂物质。本发明在提高环保效应的基础上提供额外的韧性支持,使得材料更加耐用且易于加工。本发明创新材料不仅实现了性能上的突破,还在环保方面做出了贡献,是未来汽车内饰材料的理想选择。

45、3、本发明提供的一种环保型汽车内饰人造革材料,采用sebs弹性体作为基材,确保了高柔软度和舒适的手感。通过引入聚丙烯腈-淀粉接枝共聚物,不仅增强了材料的综合性能,还与软质织布基层结合,形成了复合材料。这种组合有效提升了内饰材料的触感,并且降低了产品的密度,满足了轻量化的需求。此外,该材料的设计有助于显著减少车内挥发性有机化合物(voc)的含量,提高了环保性。整体而言,此创新材料在保证高性能的同时,也确保了用户舒适性和环境友好性。

46、4、本发明提供的一种环保型汽车内饰人造革材料的制备方法,采用挤出复合一步法直接将tpo表皮层与织布基层结合成复合材料。此过程无需添加任何胶水类粘合剂,在热压复合后通过表面涂层和压花处理完成最终产品。这种方法不仅确保了材料柔软舒适的触感,还特别适合手工包覆工艺,能够适应汽车内饰零件个性化设计的趋势,为消费者提供多样化的选择。该制备方法简化了生产流程,减少了化学粘合剂的使用,降低了voc排放,提升了环保性能。最终得到的tpo人造革既符合现代汽车内饰对美观和功能性的要求,也响应了环保和可持续发展的号召。

- 还没有人留言评论。精彩留言会获得点赞!