一种倒三角形桁架式屋盖滑移施工中面外失稳的预警系统的制作方法

本发明涉及大型构建的安装或运输领域,具体是一种倒三角形桁架式屋盖滑移施工中面外失稳的预警系统。

背景技术:

液压同步滑移技术以液压爬行器作为主要驱动设备并利用计算机控制调节液压的整体滑移施工技术。主要应用于大跨度钢屋盖结构的整体施工领域。通常情况下,滑移轨道沿屋盖支座轴线,在屋盖一端设置高空拼装平台,待拼装完成一个滑移单元后,将其滑移至指定位置,再进行下一榀滑移单元的拼装及滑移,依次施工,逐次累积滑移至设计位置。滑移过程中,滑移轨道只承受屋盖结构的自重荷载作用。

液压同步滑移施工技术在钢结构施工领域已经有较成熟应用。对于屋面呈倒三角形的桁架体系采用滑移施工时,由于倒三角形不稳定性,首榀滑移单元在滑移过程中存在面外倾覆风险。

常规液压同步滑移施工过程中,滑移轨道设置依附于屋盖支座位置及下部土建结构体系布置,对于土建梁柱分布规则,不存在大空间大净跨的结构体系,土建结构一般能够为滑移轨道的设置提供足够支撑,从而满足滑移施工需求;计算机对滑移过程的同步控制,亦基于同一滑移单元不同滑靴沿滑移方向的相对位置,对于常规平面桁架及网架类屋盖,现有计算机同步控制已具有相当高精度,能够保证滑移过程的安全性。

但对于会展中心及场馆类建筑,由于建筑需要,内部多为大空间,土建柱、梁分布于大空间外围形成封闭框架,屋盖为倒三角形钢屋盖桁架。对于此类大跨度倒三角形钢屋盖桁架的施工通常采用满堂脚手架散装、分块吊装、累积滑移等安装方法。如果遇到工期紧,存在土建施工与钢屋盖施工交叉作业,施工场地无法满足搭设脚手架及大型吊装机械行走时,液压同步滑移施工仍是比较好的方案。此类结构形式采用传统液压同步滑移施工工法时,存在一大技术难题:首榀滑移单元在高空拼装平台组装完成后,将其滑移就位过程中,因滑移单元呈倒三角形,其面外稳定性很难有效保证,在首榀滑移单元滑移过程中,如何保证滑移单元面外稳定,亦是有别于常规结构滑移的技术难题。

技术实现要素:

本发明的目的在于克服上述缺陷,提供一种结构简单、制作方便、操作简单的大跨倒三角形桁架式屋盖滑移施工过程中桁架面外失稳监测及调节的预警系统。

为了达到上述目的,本发明时这样实现的:

一种倒三角形桁架式屋盖滑移施工中面外失稳的预警系统,包括荷载调整子系统、滑移单元侧向失稳识别及稳定子系统、计算机采集控制子系统;其中,

荷载调整子系统由面外稳定滑靴、滑靴限位板、液压油缸底座、液压油缸、连接转换器及稳定拉杆连接耳板组成,面外稳定滑靴为内空腔体,腔体内部设置加劲板,保证腔体板件稳定性;面外稳定滑靴的底板位于滑移轨道上,沿轨道方向设置限位板,用于限制滑移过程中面外稳定滑靴沿垂直滑移方向的位移;液压油缸位于面外稳定滑靴的顶板上,与面外稳定滑靴通过液压油缸底座连接,液压油缸底座通过连接螺栓连接,液压油缸由计算机采集控制子系统通过信号传输线进行控制,液压油缸与支撑压杆通过连接转换器进行连接固定;

滑移单元侧向失稳识别及稳定子系统由应变片、支撑压杆、稳定拉杆及u形连接耳板组成,应变边由计算机采集控制子系统通过信号传输线进行控制,应变片贴于支撑压杆的端部,用于测量支撑压杆压缩变形量,支撑压杆与液压油缸通过连接转换器连接,稳定拉杆一端连于滑移单元主滑靴处,另一端通过u形连接耳板与面外稳定滑靴连接;

计算机采集控制子系统包括计算机、油压控制台,其中计算机内装设油压控制台操作软件,根据液压油缸及支撑压杆端部的应变片采集的数据,完成对油压控制台的操作,计算机与油压控制台之间通过数据线进行连接,计算机与滑移单元侧向失稳识别及稳定子系统之间通过数据线进行数据传递,油压控制台与液压油缸之间通过数据线进行数据传递.

所述倒三角形桁架式屋盖滑移施工中面外失稳的预警系统的使用方法,包括

步骤1根据倒三角形钢屋盖的结构形式确定滑移单元高空滑移施工方案,确定单次滑移及累积滑移的具体步骤,在支座对应轴线下布置滑移轨道,滑移轨道支撑在下部土建结构梁上表面;

步骤2、根据滑移施工方案,采用有限元软件进行的有限元计算模拟施工过程,方案确定阶段验算时,滑移单元侧向失稳识别及稳定子系统支撑压杆用水平约束替代,验算支撑压杆处水平约束反力及竖向反力,根据竖向反力及滑移单元的几何尺寸,确定支撑压杆几何尺寸及连接转换器尺寸,确定应变片的数量及选取液压油缸的规格;滑移单元滑移过程中会发生侧向变形,对支撑压杆形成挤压作用,贴于支撑压杆端部的应变片将应变数据传输至计算机采集控制子系统,计算机软件系统提前设置好加载应变边界值和卸载应变边界值,当采集的应变值超过系统内部设定的加载应变边界值时,油压控制台被激活,对荷载调整子系统进行加载作业,随着加载进行,当集的数据趋于卸载应变边界值时,油压控制台被关闭,对液压油缸停止加载,如此液压油缸反复的激活和关闭,直至滑移单元滑移就位;液压油缸最后一次关闭,滑移单元达到稳定状态。

本预警系统通过荷载调整子系统1、滑移单元侧向失稳识别及稳定子系统2及计算机采集控制子系统3联合作用,有效避免了滑移过程中滑移单元的侧向失稳,实现了滑移过程中同步纠偏,不另行增加纠偏工期,保证了滑移施工方案顺利实施;其最大特点在于,在不对滑移单元结构形式做特殊处理前提下,解决了大跨倒三角形桁架式屋盖滑移单元滑移过程中侧向失稳的难题,整个施工过程滑移单元的位行采用了计算机自动识别纠正,保证了此类倒三角形形钢屋盖的滑移施工方法的可行。

附图说明

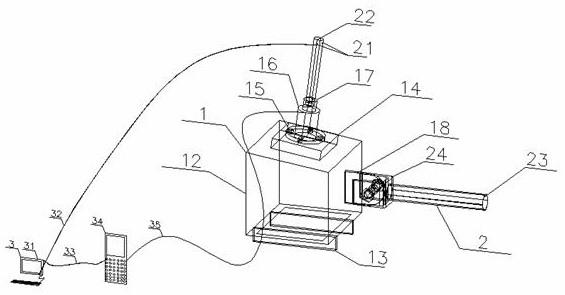

图1为本预警系统的示意图。

图2为本预警系统中稳定滑靴的示意图。

图3为本预警系统中稳定拉杆的示意图。

图4为本预警系统中稳定滑靴的轴测图。

图5为本预警系统的工作状态示意图。

具体实施方式

以下通过具体实施例进一步说明本发明。

一种用于大跨倒三角形桁架式屋盖滑移施工过程中桁架面外失稳监测及调节的预警系统,包括荷载调整子系统1、滑移单元侧向失稳识别及稳定子系统2、计算机采集控制子系统3。

如图1所示,具体结构是:

荷载调整子系统1由面外稳定滑靴12、滑靴限位板13、液压油缸底座14、液压油缸16、连接转换器17及稳定拉杆连接耳板18组成,面外稳定滑靴12为内空腔体,腔体内部设置加劲板,保证腔体板件稳定性;面外稳定滑靴12底板位于滑移轨道上,沿轨道方向设置限位板13,用于限制滑移过程中面外稳定滑靴12沿垂直滑移方向的位移;液压油缸16位于在面外稳定滑靴12顶板上,与面外稳定滑靴12通过液压油缸底座14连接,液压油缸底座14通过连接螺栓15连接,液压油缸16由计算机采集控制子系统3通过信号传输线35进行控制,液压油缸16与支撑压杆22通过连接转换器进行连接固定。

滑移单元侧向失稳识别及稳定子系统2由应变片21、支撑压杆22、稳定拉杆23及u形连接耳板24组成,应变边21由计算机采集控制子系统3通过信号传输线32进行控制,应变片21贴于支撑压杆22端部,用于测量支撑压杆22压缩变形量,支撑压杆22与液压油缸16通过连接转换器17连接,稳定拉杆23一端连于滑移单元主滑靴处,另一端通过u形连接耳板24与面外稳定滑靴12连接。

计算机采集控制子系统3包括计算机31、油压控制台34,其中计算机31内装设油压控制台操作软件,根据液压油缸16及支撑压杆22处应变片21采集的数据,完成对油压控制台34的操作,计算机31与油压控制台34之间通过数据线33进行连接,计算机31与滑移单元侧向失稳识别及稳定子系统2之间通过数据线32进行数据传递,油压控制台34与液压油缸16之间通过数据线35进行数据传递。

本预警系统的具体使用f昂发如下:

根据倒三角形钢屋盖5结构形式确定滑移单元高空滑移施工方案,确定单次滑移及累积滑移的具体步骤,在支座对应轴线下布置滑移轨道,滑移轨道支撑在下部土建结构梁上表面。

根据滑移施工方案,采用有限元软件进行的有限元计算模拟施工过程,方案确定阶段验算时,滑移单元侧向失稳识别及稳定子系统支撑压杆22用水平约束替代,验算支撑压杆22处水平约束反力及竖向反力,根据竖向反力及滑移单元6的几何尺寸,确定支撑压杆22几何尺寸及连接转换器17尺寸,确定应变片21的数量及

选取液压油缸16的规格。

滑移单元5滑移过程中会发生侧向变形,对支撑压杆22形成挤压作用,贴于支撑压杆22端部的应变片21将应变数据传输至计算机采集控制子系统3,计算机软件系统提前设置好加载应变边界值和卸载应变边界值,当采集的应变值超过系统内部设定的加载应变边界值时,油压控制台34被激活,对荷载调整子系统1进行加载作业,随着加载进行,当集的数据趋于卸载应变边界值时,油压控制台被关闭,对液压油缸停止加载,如此液压油缸反复的激活和关闭,直至滑移单元滑移就位。液压油缸最后一次关闭,滑移单元达到稳定状态。

本发明公开的用于大跨倒三角形桁架式屋盖滑移施工过程中桁架面外失稳监测及调节的预警系统,通过荷载调整子系统1、滑移单元侧向失稳识别及稳定子系统2及计算机采集控制子系统3联合作用,有效避免了滑移过程中滑移单元的侧向失稳,实现了滑移过程中同步纠偏,不另行增加纠偏工期,保证了滑移施工方案顺利实施,其最大特点在与,在不对滑移单元结构形式做特殊处理前提下,解决了大跨倒三角形桁架式屋盖滑移单元滑移过程中侧向失稳的难题,整个施工过程滑移单元的位行采用了计算机自动识别纠正,保证了此类倒三角形形钢屋盖的滑移施工方法的可行,有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!