菱形混凝土管桩及菱形混凝土管桩模具、制备安装方法与流程

1.本发明涉及基坑工程中作为基坑围护结构的带锁扣管桩围护墙或水利工程中的围堰,更具体地说,涉及一种菱形混凝土管桩及菱形混凝土管桩模具、制备安装方法。

背景技术:

2.基坑围护结构的围护墙或水利工程中的围堤、防浪墙,不仅需要承受土压力或水流波浪作用力,而且需要具备防止水的渗透功能。目前常用的围护桩(墙)形式主要有钻孔混凝土灌注桩加隔水的水泥土桩、地下连续墙、smw工法桩、钢板桩、加装锁扣的钢管桩、带企口的混凝土板桩等,而且钢板桩、加装锁扣的钢管桩、带企口的混凝土板桩等也是常用的围堤、防浪墙形式。由于现有的基坑围护结构多是整体式建造,这对基坑围护结构的加工、储运和安装带来了极大的不便。

技术实现要素:

3.针对现有技术中存在的上述缺陷,本发明的目的是提供一种菱形混凝土管桩及菱形混凝土管桩模具、制备安装方法,便于菱形混凝土管桩的加工、储运及安装,并有利于防腐蚀处理。

4.为实现上述目的,本发明采用如下技术方案:

5.一方面,一种菱形混凝土管桩,包括两侧设有锁扣的管桩本体,以及连接于所述锁扣中的连接件;

6.所述管桩本体的横向截面设置呈正方形,绕其中心孔的中心轴旋转45

°

设置呈菱形,所述管桩本体的四个直角位置均垂直于所述管桩本体的对角线设置呈钝化边;

7.所述锁扣分别设于相对两侧的所述钝化边上;

8.所述连接件连接于任一所述锁扣中。

9.较佳的,所述管桩本体的横向截面的外边长度s1设置为0.4m≤s1≤4m;

10.所述管桩本体的中心孔的直径d设置为d≤2/3*s1;

11.所述钝化边的长度s2设置为s2≤1/5*s1。

12.较佳的,所述锁扣的截面设置为带缺口的多边形或圆形空腔,以及连于所述缺口上并向外侧延伸至所述钝化边上的包边。

13.较佳的,所述锁扣截面的多边形最大对角线长度或圆形直径等于所述外边长度s1的1/6~1/12;

14.所述锁扣截面的缺口向外侧延伸长度等于所述外边长度s1的1/6~1/12;

15.所述锁扣截面的缺口宽度等于所述锁扣截面的缺口向外侧延伸长度的1/3~1/12。

16.较佳的,所述管桩本体的纵向高度h设置为2m≤h≤80m。

17.较佳的,所述锁扣的外壳材质采用工程塑料或金属,所述锁扣外壳的壁厚在3mm~20mm之间。

18.较佳的,所述管桩本体的两端部均设有钢质端板,所述钢质端板的纵向高度设置在10mm~40mm之间,所述钢质端板的平面轮廓与所述管桩本体的横向截面轮廓相同。

19.较佳的,所述连接件的截面设置为左右、前后双向对称的金属构件,其两翼均设有扩大头,所述扩大头的尺寸与所述锁扣的空腔尺寸相适配;

20.所述连接件的纵向高度大于、小于或等于所述管桩本体的纵向高度。

21.另一方面,一种菱形混凝土管桩模具,用以制备所述的菱形混凝土管桩,包括上半模具,以及与其镜像对称设置的下半模具,所述上半模具与所述下半模具之间相互扣合;

22.所述上半模具包括两块相互垂直连接的上部钢板,两块所述上部钢板的截面设置呈无底边的等腰直角三角形,开口向下,三个角部位置均设置呈钝化边;

23.两块所述上部钢板连接的直角位置上连接有垂直方向的上定位板,所述上定位板用以放置一个所述锁扣;

24.所述上半模具的外沿设置上半跑轮,所述上半模具与所述上半跑轮之间通过上肋板相连;

25.所述下半模具包括两块相互垂直连接的下部钢板,两块所述下部钢板的截面设置呈无底边的等腰直角三角形,开口向上,三个角部位置均设置呈钝化边;

26.两块所述下部钢板连接的直角位置上连接有垂直方向的下定位板,所述下定位板用以放置另一个所述锁扣;

27.所述下半模具的外沿设置下半跑轮,所述下半模具与所述下半跑轮之间通过下肋板相连。

28.较佳的,所述上定位板、所述下定位板的截面宽度等于所述锁扣截面的缺口宽度;

29.所述上定位板、所述下定位板的截面长度大于所述锁扣截面的缺口向外侧延伸长度。

30.再一方面,一种菱形混凝土管桩制备安装方法,采用所述的菱形混凝土管桩模具,包括以下步骤:

31.1)在所述下半模具中浇注混凝土拌合料后,将所述上半模具与所述下半模具相互扣合形成所述菱形混凝土管桩模具;

32.2)将所述菱形混凝土管桩模具内的所述混凝土拌合料密实成型;

33.3)拆除所述菱形混凝土管桩模具,并拆分为所述上半模具与所述下半模具,其中上定位板、下定位板不妨碍拆除菱形混凝土管桩模具,使放置在所述上定位板、所述下定位板上的所述锁扣安装在所述菱形混凝土管桩相对两侧的所述钝化边内;

34.4)重复步骤1)至步骤3),制备多根所述菱形混凝土管桩;

35.5)在地表水平面上垂直沉入第一根所述菱形混凝土管桩;

36.6)将所述连接件的一侧插入第一根所述菱形混凝土管桩的相邻一侧所述锁扣内,连接件的顶端露出地面;

37.7)将第二根所述菱形混凝土管桩的另一侧所述锁扣与所述连接件的相邻一侧进行咬合,再将第二根所述菱形混凝土管桩垂直沉入地表水平面;

38.8)重复步骤5)至步骤7),将多根所述菱形混凝土管桩之间相互咬合依次垂直沉入地表水平面。

39.较佳的,所述菱形混凝土管桩之间的缝隙中还设置弹性隔水条。

40.较佳的,所述步骤2)中,所述菱形混凝土管桩模具采用离心或振捣方式将所述混凝土拌合料密实成型。

41.本发明所提供的一种菱形混凝土管桩及菱形混凝土管桩模具、制备安装方法,作为基坑围护结构的带锁扣钢管桩围护墙或水利工程中的围堰,既能够挡土,也能够比较有效地挡水。为桩基工程、基坑工程、水利工程、军事工程、交通工程、防灾减灾工程提供一种具有隐藏锁扣预制混凝土管桩。具有隐藏锁扣预制混凝土管桩,便于加工、储运及安装。可为钢材拓展更广泛的应用范围和市场空间。

附图说明

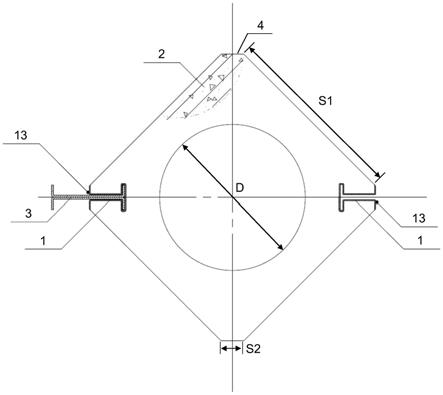

42.图1是本发明菱形混凝土管桩的横向截面结构示意图;

43.图2是本发明菱形混凝土管桩上钢质端板的结构示意图;

44.图3是本发明菱形混凝土管桩模具的结构示意图;

45.图4是本发明菱形混凝土管桩制备安装方法步骤1)中浇注混凝土拌合料的示意图;

46.图5是本发明菱形混凝土管桩制备安装方法步骤1)中上半模具与下半模具相互扣合的示意图;

47.图6是本发明菱形混凝土管桩制备安装方法步骤2)中菱形混凝土管桩模具内菱形混凝土管桩成型的示意图;

48.图7是本发明菱形混凝土管桩制备安装方法步骤7)中两根菱形混凝土管桩连接的示意图;

49.图8是图7中a位置的放大示意图。

具体实施方式

50.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

51.请结合图1至图2所示,本发明所提供的一种菱形混凝土管桩,包括两侧均设有一个隐藏式锁扣1的管桩本体2,以及连接于任一个锁扣1中的连接件3。

52.管桩本体2的横向截面设置呈正方形,绕其中心孔的中心轴旋转45

°

设置呈菱形,管桩本体2的四个直角位置各自垂直于管桩本体2的对角线设置呈钝化边4。

53.两个锁扣1沿管桩本体2纵向高度方向分别设置于左右两侧的钝化边4位置上,锁扣1的截面设置为带缺口的矩形空腔,以及连于缺口上并向外侧延伸至钝化边4上的包边。锁扣1的截面既关于左右对角线对称,又关于前后对角线对称。

54.管桩本体2的横向截面的外边长度s1设置为0.9m,中心孔的直径d设置为0.6mm,钝化边4的长度s2设置为0.1mm。

55.锁扣1截面的矩形空腔长度设置为104mm,锁扣1截面的矩形空腔宽度设置为10mm,缺口的宽度设置为20mm,缺口向外侧延伸至钝化边4的距离设置为136mm。

56.管桩本体2的纵向高度h设置为15m。管桩本体2的两端部均设有钢质端板5,钢质端板5的纵向高度(厚度)设置为20mm,钢质端板5的平面轮廓与管桩本体2的横向截面实体轮廓相同。

57.连接件3的截面设置为左右、前后双向对称的金属构件,为两块厚8mm的钢板弯制成的u形截面构件腹板相贴组成h形截面构件,h形截面两侧的翼板长度100mm、宽度8mm,连接两侧的翼板的腹板宽度16mm、长度284mm。

58.请结合图3所示,本发明所提供的一种菱形混凝土管桩模具,用以制备的菱形混凝土管桩200,包括上半模具6,以及与其镜像对称设置的下半模具7,上半模具6与下半模具7之间相互扣合。

59.上半模具6包括两块相互垂直连接的上部钢板601,两块上部钢板601组成的截面设置呈无底边的等腰直角三角形,其无底边位置的开口向下,三个角部位置均设置呈钝化边。

60.两块上部钢板601连接的直角位置上连接有垂直方向的上定位板602,上定位板602用以套入一个锁扣1。

61.上半模具6的外侧沿纵向每隔2m长度设置一个上半跑轮8,上半模具6与上半跑轮8之间由上肋板9连接。

62.下半模具7包括两块相互垂直连接的下部钢板701,两块下部钢板701组成的截面设置呈无底边的等腰直角三角形,其无底边位置的开口向上,三个角部位置均设置呈钝化边。

63.两块下部钢板701连接的直角位置上连接有垂直方向的下定位板702,下定位板702用以套入另一个锁扣1。

64.下半模具7的外侧沿纵向每隔2m长度设置一个下半跑轮10,下半模具7与下半跑轮10之间由下肋板11连接。

65.上定位板602、下定位板702的截面宽度设置为20mm,上定位板602、下定位板702的截面长度设置为146mm。

66.锁扣1的外壳材质采用工程塑料,其截面内边缘轮廓与锁扣1的外边缘轮廓相同。一个锁扣1的外壳插在上定位板602下方,缺口方向朝上,另一个锁扣1的外壳插在下定位板702下方,缺口方向朝下,锁扣1的外壳壁厚设置为5mm。

67.请结合图4至图8所示,本发明所提供的一种菱形混凝土管桩制备安装方法,采用的菱形混凝土管桩模具100,包括以下步骤:

68.1)在下半模具7中浇注混凝土拌合料12后,然后将上半模具6与下半模具7相互扣合组成完整的菱形混凝土管桩模具100,菱形混凝土管桩模具100的内边缘轮廓与菱形混凝土管桩200的外边缘轮廓相同,上半跑轮8与下半跑轮10相互扣合组成完整的跑轮;

69.2)将菱形混凝土管桩模具100内部的混凝土拌合料12采用离心或振捣方式密实成型,初步养护;

70.3)拆除菱形混凝土管桩模具100,并拆分为上半模具6与下半模具7,其中上定位板602、下定位板702不妨碍拆除菱形混凝土管桩模具100,使套在上定位板602、下定位板702上的锁扣1隐藏在菱形混凝土管桩200左右两侧的钝化边4位置内;

71.4)重复步骤1)至步骤3),制备多根菱形混凝土管桩200;

72.5)在地表水平面上垂直沉入第一根菱形混凝土管桩201;

73.6)在第一根菱形混凝土管桩201右侧锁扣1顶端垂直插入连接件3,连接件3左侧隐藏在第一根菱形混凝土管桩201右侧锁扣1中,连接件3右侧暴露在土中,且连接件3的顶端

高出地面;

74.7)将第二根菱形混凝土管桩202左侧锁扣1咬合连接件3的右侧顶端,垂直沉入第二根菱形混凝土管桩202,这样连接件3的右侧隐藏在第二根菱形混凝土管桩202左侧锁扣1中;

75.8)重复步骤5)至步骤7),最终实现多根菱形混凝土管桩200之间相互咬合依次垂直沉入地表水平面。

76.另外,除连接件3腹板长度公差形成的约10mm宽缝隙之外,锁扣1与连接件3都隐藏于菱形混凝土管桩200中。在需要防腐或防水的区段,连接件3腹板长度公差形成的缝隙可以设置弹性隔水条13作为补充隐藏措施。

77.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1