一种可更换保护层的预制装配式简支梁及其制作方法与流程

[0001]

本发明涉及一种可更换保护层的预制装配式简支梁及其制作方法,属于建筑梁构件技术领域。

背景技术:

[0002]

普通混凝土具有弯拉强度较低、变形能力弱的特点,许多混凝土简支梁在受拉区保护层处出现不同程度的开裂,裂缝多以较宽的单一主裂缝的形式出现,从而使大量有害介质侵入混凝土内部,侵蚀钢筋,极大危害了简支梁的安全性能与耐久性能,使其服役寿命大幅降低。

[0003]

对于我国北方季冻区,冬季温度低温差大,需大量使用除冰盐,虽然对一些混凝土结构可以定期养护,但是仍有很多结构表面出现麻面、腐蚀、剥落、露筋、锈胀裂缝等病害,甚至出现钢筋严重腐蚀的现象并且病害发展速度较快,各种病害综合作用导致混凝土构件、钢筋作用严重弱化,对结构承载力造成较大影响。

[0004]

我国近海、沿海以及极端环境地区的混凝土结构也面临相同的问题,因此有必要提出一种合理地预防性措施,不仅可以节省后期养护维修成本,而且还可以有效延长结构使用寿命。

[0005]

另外,传统的现浇混凝土简支梁施工过程中需要大量的模板,结构进行支模拆模时作业工作量大,模板周转时间长,这也就使得现有的现浇施工工期较长。

技术实现要素:

[0006]

针对普通混凝土材料弯拉强度较低,受拉区保护层易破坏的特点、简支梁浇筑过程中繁琐的支模拆模过程以及中国北方季冻区和近沿海地区的环境特点,本发明提出了一种可更换保护层的预制装配式简支梁及其制作方法,提高了受拉区保护层的变形能力,简化了现浇简支梁的施工步骤,改善简支梁的耐久性能,节省后期养护成本,有效延长结构使用寿命。

[0007]

术语解释:

[0008]

1、超高性能混凝土材料:简称uhpc,是一种以石英砂、水泥、粉煤灰等材料作为基体,以三维乱向pva纤维或钢纤维作为增强材料的超高韧性水泥基复合材料,纤维的体积掺配率在2%左右,该材料具有明显的应变硬化特性,并且可将普通混凝土简支梁受弯破坏时单一主裂缝开裂的破坏模式转换为大量微裂缝开裂的破坏模式,具有应变硬化的特征以及出色的延展性和变形能力,可以有效地将裂缝宽度控制在40μm-60μm之间。因此,在超高性能混凝土材料开裂状态下,其抗渗透性能远远优于其他混凝土,从而具有出色的耐久性,属于现有材料。

[0009]

2、普通混凝土层:本发明中由普通混凝土材料现场浇筑而成。

[0010]

本发明采用以下技术方案:

[0011]

一方面,本发明提供一种可更换保护层的预制装配式简支梁,包括保护层底板和

位于保护层底板两侧的保护层侧板,保护层侧板和保护层底板形成u型槽,u型槽内浇筑有普通混凝土层,所述u型槽与普通混凝土层之间设置有脱粘层,所述普通混凝土层内设置有钢筋骨架;

[0012]

所述保护层侧板和保护层底板均为预制的超高性能混凝土板,且保护层侧板和保护层底板之间为可拆卸结构。

[0013]

本发明的超高性能混凝土板为由超高混凝土材料(uhpc)在工厂预制而成的板状结构,统一浇筑,标准养护28天或蒸汽养护3~7天后即可投入使用。

[0014]

普通混凝土材料抗压性能较好,弯拉强度较低,受拉区保护层易破坏;超高性能混凝土材料延展性和变形能力出色且以大量无害微裂缝开裂,因此在受拉区使用超高性能混凝土可以充分发挥两种材料特性。

[0015]

超高性能混凝土造价较高,使用超高性能混凝土作为模板以及保护层用于结构中,一方面充分发挥了两种材料的优良特性,另一方面可以将工程造价控制在合理范围,同时,使用超高性能混泥土装配式保护层,起到模板作用,简化施工步骤。

[0016]

本发明的u型槽与普通混凝土之间设置有脱粘层,即超高性能混凝土板与普通混凝土层之间设置有脱粘层,如果不采用脱粘处理,由于普通混凝土层与超高性能混凝土层相互粘结,当普通混凝土层变形产生裂缝时,会使得超高性能混凝土层产生裂缝集中,部分裂缝会形成贯穿裂缝,进而使得超高性能混凝土层无法对结构起到保护作用,而进行层间相互脱粘处理后,可避免因相互粘结而在受力变形时产生贯穿裂缝,脱粘处理使得普通混凝土层应变可以分散于超高性能混凝土底面保护层全尺寸范围内,将单一裂缝开裂转化为大量无害微裂缝开裂的破坏模式,有效抑制贯穿裂缝的形成,避免有害介质侵入,从而对结构起到保护作用。

[0017]

优选的,所述钢筋骨架包括纵向受拉钢筋、箍筋和纵向架立钢筋,纵向受拉钢筋位于普通混凝土层底部,纵向架立钢筋位于普通混凝土层顶部,且纵向受拉钢筋和纵向架立钢筋均位于箍筋内侧并与箍筋绑扎在一起。

[0018]

优选的,所述保护层侧板和保护层底板的厚度为20mm以上。本发明中保护层侧板和保护层底板的厚度,即保护层厚度,可根据施工的实际情况而定,具体可参考《混凝土结构设计规范》(gb 50010-2010),规范规定设计年限50年的构件保护层厚度20mm~50mm,设计年限100年的构件保护层厚度28mm~70mm。

[0019]

优选的,为方便拆卸,所述保护层底板沿横向方向均匀设置有多条梯形齿,所述保护层侧板底部均匀设置有多个与梯形齿相配合的梯形沟槽,使用时,将梯形齿嵌入梯形沟槽内,互相锁住实现两者之间的固定;uhpc不包含粗骨料,易于加工,不易损坏。

[0020]

优选的,所述梯形齿与梯形沟槽之间也设置有脱粘层,梯形齿与梯形沟槽之间的缝隙由嵌缝材料进行填充,脱粘层是设置可避免因浇筑普通混凝土层使得保护层底板和保护层侧板相互粘结,方便拆卸。

[0021]

优选的,所述u型槽内部保护层侧板中部设置有多个横向分布的圆柱体结构,该圆柱体结构与保护层侧板为一体结构,圆柱体结构与普通混凝土层之间也设置有脱粘层。

[0022]

优选的,所述保护层侧板内侧进行凿毛处理,增大与普通混凝土层之间的摩擦力,提高结构的整体性;

[0023]

优选的,所述保护层底板上预留有螺栓孔,通过该螺栓孔预埋有螺栓,该螺栓长度

50010-2010)的要求布置钢筋位置,同时布置预埋螺栓;

[0041]

(5)浇筑普通混凝土并进行养护,标准养护28天或蒸汽养护3~7天;

[0042]

(6)在保护层底板的端部板与中部板之间的接缝处、以及保护层侧板与保护层底板之间的接缝处均采用嵌缝材料进行表面填充,预制简支梁完成,吊装即可使用。

[0043]

本发明使用超高性能混凝土材料预制的保护层侧板及保护层底板,无需另外支模拆模,简化了施工步骤,提高了施工效率,制备而成的简支梁,现场吊装即可使用。

[0044]

本发明一般梁底部受拉易产生裂缝,影响结构耐久性能,因此更换主要是针对保护层底板的中部板,在更换时只需人工或机械清除填缝材料,拆下螺栓,推出中部板进行更换即可。

[0045]

本发明未详尽之处,均可参见现有技术。

[0046]

本发明的有益效果为:

[0047]

1)本发明将具有良好裂缝控制能力以及高韧性的超高性能混凝土预制成可装配式保护层,在简支梁施工浇筑过程中可以起到简支梁模板的作用,同时还起到外部保护层的作用,待浇筑的普通钢筋混凝土凝结硬化后与超高性能混凝土保护层组成一个整体,形成一种复合截面简支梁。

[0048]

2)本发明利用超高性能混凝土制作装配式保护层的侧板及底板,并在其内部浇筑普通钢筋混凝土,超高性能混凝土保护层与普通混凝土层之间采用层间脱粘处理的方法,使得结构开裂所产生的变形可以分布到超高性能混凝土层脱粘段全尺寸范围内,充分发挥超高性能混凝土多裂缝开裂以及高韧性的特点,将单一裂缝开裂转化为大量无害微裂缝开裂的破坏模式,有效抑制贯穿裂缝的形成。

[0049]

3)本发明的保护层侧板和保护层底板,在浇筑过程中可以起到了模板作用,有效解决了施工过程中模板周转问题,有效降低工程成本;并且保护层侧板和保护层底板之间为可拆卸结构,一方面可以方便运输,另一方面,在简支梁侧面或者底面受到外部损伤时,可以及时拆卸更换,节省了后期养护成本,有效延长梁结构的使用寿命。

[0050]

综上,本发明利用超高性能混凝土材料具有出色的裂缝控制能力以及微裂缝自愈合能力,可以有效地提高受拉区保护层的变形能力以及防水抗渗性能,防止外部有害介质渗入简支梁内部进而造成钢筋的腐蚀。同时,在极端环境地区,简支梁表面病害复杂,发展速度的较快,通过本发明,可以及时对简支梁表面损伤严重区域进行及时的拆卸更换,节省后期养护成本,有效延长结构使用寿命。

附图说明

[0051]

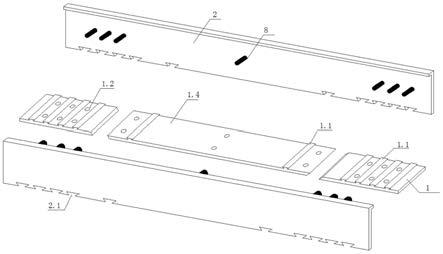

图1为本发明的可更换保护层的预制装配式简支梁的纵断面结构示意图;

[0052]

图2为本发明的可更换保护层的预制装配式简支梁底面结构示意图;

[0053]

图3为发明的可更换保护层的预制装配式简支梁某一横断面结构示意图;

[0054]

图4为本发明的保护层侧板与保护层底板的某一横断面结构示意图;

[0055]

图5为本发明的保护层侧板和保护层底板的配合关系示意图;

[0056]

图6为本发明的保护层底板结构示意图;

[0057]

图7为本发明的保护层侧板结构示意图;

[0058]

图中,1-保护层底板,1.1-梯形齿,1.2-螺栓孔,1.3-端部板,1.4-中部板,2-保护

层侧板,2.1-梯形沟槽,3-普通混凝土层,4-脱粘层,5-纵向受拉钢筋,6-箍筋,7-纵向架立钢筋,8-圆柱体结构,9-螺栓。

具体实施方式:

[0059]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,但不仅限于此,本发明未详尽说明的,均按本领域常规技术。

[0060]

实施例1:

[0061]

一种可更换保护层的预制装配式简支梁,如图1~7所示,包括保护层底板1和位于保护层底板1两侧的保护层侧板2,保护层侧板2和保护层底板1形成u型槽,u型槽内浇筑有普通混凝土层3,u型槽与普通混凝土层3之间设置有脱粘层4,普通混凝土层3内设置有钢筋骨架;

[0062]

保护层侧板2和保护层底板1均为预制的超高性能混凝土板,且保护层侧板2和保护层底板1之间为可拆卸结构。

[0063]

本发明的超高性能混凝土板为由超高混凝土材料(uhpc)在工厂预制而成的板状结构,统一浇筑,标准养护28天或蒸汽养护3~7天后即可投入使用。

[0064]

普通混凝土材料抗压性能较好,弯拉强度较低,受拉区保护层易破坏;超高性能混凝土材料延展性和变形能力出色且以大量无害微裂缝开裂,因此在受拉区使用超高性能混凝土可以充分发挥两种材料特性。

[0065]

超高性能混凝土造价较高,使用超高性能混凝土作为模板以及保护层用于结构中,本发明一方面充分发挥了两种材料的优良特性,另一方面可以将工程造价控制在合理范围,同时,使用超高性能混泥土装配式保护层,起到模板作用,简化施工步骤。

[0066]

本发明的u型槽与普通混凝土之间设置有脱粘层,即超高性能混凝土板与普通混凝土层之间设置有脱粘层4,如果不采用脱粘处理,由于普通混凝土层与超高性能混凝土层相互粘结,当普通混凝土层变形产生裂缝时,会使得超高性能混凝土层产生裂缝集中,部分裂缝会形成贯穿裂缝,进而使得超高性能混凝土层无法对结构起到保护作用,而进行层间相互脱粘处理后,可避免因相互粘结而在受力变形时产生贯穿裂缝,脱粘处理使得普通混凝土层应变可以分散于超高性能混凝土底面保护层全尺寸范围内,将单一裂缝开裂转化为大量无害微裂缝开裂的破坏模式,有效抑制贯穿裂缝的形成,避免有害介质侵入,从而对结构起到保护作用。

[0067]

实施例2:

[0068]

一种可更换保护层的预制装配式简支梁结构如实施例1所示,所不同的是,钢筋骨架包括纵向受拉钢筋5、箍筋6和纵向架立钢筋7,纵向受拉钢筋5位于普通混凝土层3底部,纵向架立钢筋7位于普通混凝土层3顶部,且纵向受拉钢筋5和纵向架立钢筋7均位于箍筋6内侧并与箍筋6绑扎在一起。

[0069]

实施例3:

[0070]

一种可更换保护层的预制装配式简支梁,结构如实施例1所示,所不同的是,本实施例中,保护层侧板2和保护层底板1的厚度均为30mm。

[0071]

实施例4:

[0072]

一种可更换保护层的预制装配式简支梁,结构如实施例1所示,所不同的是,为方

便拆卸,如图5、6、7所示,保护层底板1沿横向方向均匀设置有多条梯形齿1.1,保护层侧板2底部均匀设置有多个与梯形齿相配合的梯形沟槽2.1,使用时,将梯形齿1.1嵌入梯形沟槽2.1内,互相锁住实现两者之间的固定;

[0073]

梯形齿1.1与梯形沟槽2.1之间也设置有脱粘层,避免因浇筑普通混凝土层使得保护层底板和保护层侧板相互粘结,方便拆卸。

[0074]

实施例5:

[0075]

一种可更换保护层的预制装配式简支梁,结构如实施例4所示,所不同的是,u型槽内部保护层侧板中部设置有多个横向分布的圆柱体结构8,该圆柱体结构8与保护层侧板2为一体结构,圆柱体结构与普通混凝土层之间也设置有脱粘层,该圆柱体结构分布于简支梁中性轴位置处,如图4所示。

[0076]

实施例6:

[0077]

一种可更换保护层的预制装配式简支梁,结构如实施例5所示,所不同的是,保护层侧板2内侧进行凿毛处理,增大与普通混凝土层之间的摩擦力,提高结构的整体性。

[0078]

实施例7:

[0079]

一种可更换保护层的预制装配式简支梁,结构如实施例6所示,所不同的是,保护层底板1上预留有螺栓孔1.2,通过该螺栓孔1.2预埋有螺栓9,该螺栓9长度伸入至普通混凝土层3内。

[0080]

实施例8:

[0081]

一种可更换保护层的预制装配式简支梁,结构如实施例7所示,所不同的是,保护层底板1采用分段式设计,包括两端的端部板1.3和1个中部板1.4,每个端部板1.3长度为简支梁长的1/4,中部板1.4长度为简支梁长的1/2。

[0082]

实施例9:

[0083]

一种可更换保护层的预制装配式简支梁,结构如实施例8所示,所不同的是,脱粘层4为采用聚四氟乙烯薄膜。

[0084]

实施例10:

[0085]

一种可更换保护层的预制装配式简支梁,结构如实施例9所示,所不同的是,保护层底板的端部板1.3与中部板1.4之间的接缝处、以及保护层侧板2与保护层底板1之间的接缝处,均采用混凝土的嵌缝材料进行表面填充;

[0086]

嵌缝材料使用聚氨酯类密封材料,该材料成本低廉且具有较好的密封性能和耐久性能,在对保护层侧板或保护层底部板进行拆除更换时,可使用有机溶剂进行清除或使用机械清除,而后仅需将保护层侧板横向推出或拆除螺栓横向推出保护层底板即可完成更换作业,方便快捷。

[0087]

实施例11:

[0088]

一种可更换保护层的预制装配式简支梁,结构如实施例10所示,所不同的是,中部板上的螺栓位于中部板1.4的中间以及靠近板角处,端部板上的螺栓加密布置,端部板上沿长度方向,每隔200mm布置一排螺栓,共三排,如图5、6所示,一排包括两个螺栓;

[0089]

圆柱体结构8位于梁中性轴位置处,保护层侧板上的中部(即跨中)设置有一处圆柱体结构8,两端部加密布置,圆柱体结构的直径为60mm,在两端部加密间距为250mm,数量为3个;

[0090]

中部板上的梯形齿1.1位于中部板靠近板角处,端部板上的梯形齿1.1加密布置,梯形齿宽度为120mm,端部板上梯形齿的加密间距为200mm,数量为3个,保护层侧板上的梯形沟槽2.1与保护层底板的梯形齿1.1对应设置。

[0091]

采用上述布置方式可以保证简支梁在承受弯拉荷载时中部板充分变形、滑移,发挥超高性能混凝土的作用,端部板加密布置螺栓、圆柱体结构以及梯形齿-梯形沟槽配合结构,可以起到锚固作用,保证简支梁整体性。

[0092]

实施例12:

[0093]

一种可更换保护层的预制装配式简支梁的制作方法,包括以下步骤:

[0094]

(1)在工厂预制超高性能混凝土保护层底板1和保护层侧板2,并对保护层侧板2内侧进行凿毛处理;

[0095]

(2)在保护层底板1内部、保护层侧板2内部、以及保护层底板的端部板1.3与中部板1.4之间均设置脱粘层,优选为摊铺聚四氟乙烯薄膜;

[0096]

(3)将保护层底板1和保护层侧板2组装连接,使保护层侧板2底部的梯形沟槽与保护层底板1的梯形齿互相锁住,形成u型槽结构,在接缝处采用嵌缝材料进行填充;

[0097]

(4)绑扎钢筋骨架于u型槽内,可根据工程实际情况按《混凝土结构设计规范》(gb 50010-2010)的要求布置钢筋位置,同时预埋螺栓9;

[0098]

(5)浇筑普通混凝土并进行养护,标准养护28天或蒸汽养护3~7天;

[0099]

(6)在保护层底板的端部板1.3与中部板1.4之间的接缝处、以及保护层侧板2与保护层底板1之间的接缝处均采用嵌缝材料进行表面填充,预制简支梁完成,吊装即可使用。

[0100]

本发明使用超高性能混凝土材料预制的保护层侧板及保护层底板底板,无需另外支模拆模,简化了施工步骤,提高了施工效率,制备而成的简支梁,现场吊装即可使用。

[0101]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1