预应力混凝土板施工方法与流程

[0001]

本申请涉及现浇楼板技术领域,尤其是涉及一种预应力混凝土板施工方法。

背景技术:

[0002]

建筑工程中已逐渐使用钢筋混凝土板,主要是通过外部施力对钢筋进行张拉,利用钢筋的回缩力,使混凝土板受拉区预先受压力。这种储存下来的预加压力,能够抵消部分由外力对混凝土板产生的拉力,从而限制混凝土的伸长,延缓裂缝出现。

[0003]

混凝土板的施工方法主要是:浇筑前在钢筋框架中穿设预应力筋,而后封模浇筑混凝土并对混凝土进行自然养护,至混凝土凝结强度达到预计强度后,使用张拉装置对预应力筋进行张拉,最终对孔道灌胶并进行封锚保护。

[0004]

针对上述中的相关技术,发明人认为自然养护的时间较长,容易影响整体施工进度。

技术实现要素:

[0005]

为了提升整体施工进度,本申请提供一种预应力混凝土板施工方法。

[0006]

本申请提供的一种预应力混凝土板施工方法采用如下的技术方案。

[0007]

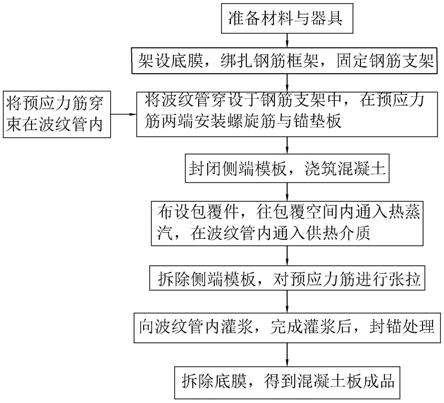

一种预应力混凝土板施工方法,其特征在于,包括以下步骤:s1、材料与器具准备;s2、架设底膜,绑扎钢筋框架,并在钢筋框架内沿预设孔道路径固定钢筋支架;s3、将穿束有预应力筋的波纹管沿钢筋支架的排布方向穿设于钢筋支架中,在预应力筋的两端安装螺旋筋与锚垫板;s4、封闭侧端模板,浇筑混凝土;s5、在混凝土上方布设包覆件以形成包覆空间,往包覆空间内通入热蒸汽进行养护,同时在波纹管内部通入供热介质,并保持通入包覆空间内热蒸汽与波纹管内供热介质之间的温差不高于5℃;s6、至混凝土凝结强度达到预设强度85%-90%后,拆除侧端模板,并使用张拉装置对预应力筋进行张拉;s7、向形成孔道的波纹管内灌浆,完成灌浆后,对孔道的两端进行封锚保护。

[0008]

通过采用上述技术方案,利用包覆空间内的热蒸汽与波纹管内的供热介质为浇筑的混凝土进行供热与养护,以加快混凝土在养护阶段的凝结速度;同时,控制包覆空间内热蒸汽与波纹管内供热介质之间的温差不高于5℃,能够使得凝结过程中的混凝土内部与外表面受热更加均匀,减少混凝土凝结过程中因内外受热温差大而出现的裂痕的情况,缩短养护时间的同时有效保持混凝土凝结后的强度。

[0009]

优选的,步骤s5中,供热介质为热空气;波纹管的一端与外界相连通,从波纹管的另一端持续通入热空气。

[0010]

通过采用上述技术方案,在波纹管内持续输入热空气,达到对波纹管提供供热介

质的效果。

[0011]

优选的,步骤s5中,供热介质为热蒸汽。

[0012]

通过采用上述技术方案,相比于热空气,热蒸汽能够更好的将热量进行储存与释放,且便于控制输送过程中的热蒸汽的温度,以保持混凝土凝结过程中内外受热温度相近。

[0013]

优选的,步骤s5中,将波纹管的两端与包覆空间相连通,同时对波纹管与包覆空间通入热蒸汽。

[0014]

通过采用上述技术方案,波纹管的两端语音包覆空间相连通,同时将热蒸汽通入波纹管与包覆空间内,便捷地减少波纹管与包覆空间中输入的热蒸汽温度差值。

[0015]

优选的,步骤s5中,往包覆空间内通入热蒸汽进行养护分为初凝养护阶段、升温养护阶段、恒温养护阶段和降温养护阶段;初凝养护阶段中,通入热蒸汽的温度高于或等于外部环境温度,且通入热蒸汽的温度与外部环境温度的差值不大于10℃,保持3-4h;恒温养护阶段中,通入热蒸汽的温度为50-60℃,维持温度养护8-10h;升温养护阶段中,通入热蒸汽的温度从初凝养护阶段的温度逐渐升高至恒温养护阶段;降温养护阶段中,通入热蒸汽的温度逐渐降低至与外部环境温度相同。

[0016]

通过采用上述技术方案,在初凝养护阶段通入与环境温度相比温差较小的热蒸汽,减少温度过高对混凝土静停初凝的影响,并保证混凝土中水泥进行一段时间的水化,以使混凝土板达到一定的强度,以减少混凝土板在升温养护阶段因混凝土体积膨胀而使自身结构产生裂纹的情况。

[0017]

优选的,升温养护阶段与降温养护阶段中,通入热蒸汽的温度变化速率低于8℃/h。

[0018]

通过采用上述技术方案,在升温养护阶段与降温养护阶段控制热蒸汽的温度变化速率,减少热蒸汽温度骤升与骤降而影响混凝土凝结强度的情况。

[0019]

优选的,在混凝土凝结强度达到预设强度的75%-80%时,停止往波纹管通入热蒸汽;使波纹管的一端与外界相连通,从波纹管的另一端通入干燥的热空气,至波纹管进气端处与出气端处的空气湿度维持至少0.5h差值小于2%,以对波纹管的内部进行干燥。

[0020]

通过采用上述技术方案,在波纹管内通入热蒸汽后难免会在波纹管内留有残留水,对波纹管通过干燥的热空气,可对波纹管的内部起到干燥的作用。

[0021]

优选的,步骤s4中,混凝土的浇筑分两次进行,第一次浇筑的高度为总高度的1/3-1/2,使用振捣棒将混凝土振捣密实后,浇筑上层的混凝土。

[0022]

通过采用上述技术方案,分两次对混凝土进行浇筑,便于对浇筑的混凝土进行捣实,从而保持混凝土浇筑后的密实度。

[0023]

综上所述,本申请包括以下至少一种有益技术效果:加快混凝土在养护阶段的凝结速度,且能够使得凝结过程中的混凝土内部与外表面受热更加均匀,减少混凝土凝结过程中因内外受热温差大而出现的裂痕的情况,缩短养护时间的同时有效保持混凝土凝结后的强度;使用热空气作为波纹管内的供热介质,为波纹管内提供热量的同时,能够保持波纹管内的干燥;将波纹管与包覆空间相连通,只需使用同一热蒸汽供应设备为波纹管与包覆空间进行供热,节省能量,且便于控制包覆空间内热蒸汽与波纹管内供热介质之间的温差不高于5

℃。

附图说明

[0024]

图1是本申请实施例的工艺流程示意图。

[0025]

图2是本申请实施例1的剖面结构示意图。

[0026]

图3是本申请实施例2的剖面结构示意图。

[0027]

附图标记说明:1、花管;11、输气管;2、包覆膜;21、包覆空间;3、波纹管;4、蒸汽发生器;5、热气机;6、湿度测定表;7、底膜;8、侧端模板。

具体实施方式

[0028]

实施例1。

[0029]

参照图1和图2,本申请实施例公开一种预应力混凝土板施工方法,具体的,预应力混凝土板施工方法包括以下步骤:s1、材料与器具准备。具体的,材料包括模板、钢筋、混凝土、预应力筋、波纹管3、螺旋筋、锚垫板和花管1等,器具包括振捣棒、蒸汽发生器4、热风机、砂轮锯和千斤顶等。

[0030]

s2、架设底膜7,通过人工绑扎钢筋框架,并在钢筋框架内沿预设孔道路径固定钢筋支架;具体的,可使用铁丝将钢筋支架绑扎在钢筋框架内,或使用焊接的方式将钢筋支架焊接于钢筋框架中。

[0031]

s3、将预应力筋穿束在波纹管3内,而后将穿束有预应力筋的波纹管3沿钢筋支架的排布方向逐一穿过钢筋支架,并使用铁丝对波纹管3进行固定绑扎;接着,在预应力筋的两端安装螺旋筋与锚垫板。

[0032]

s4、封闭侧端模板8,密封性检测合格后,进行混凝土浇筑;其中,混凝土的塌落度不小于180mm,且混凝土中粗骨料的最大粒径在25-30mm。

[0033]

混凝土的浇筑分两次,第一次浇筑的高度为混凝土板总高度的1/2;在第一次浇筑完成后,使用振捣棒将混凝土振捣密实。

[0034]

至混凝土上表面不再下降,且在首次浇筑的混凝土初凝前,浇筑上层的混凝土。

[0035]

s5、在混凝土上方均匀架设多根花管1,所有花管1均连通有输气管11。同时,在架好的花管1上铺布包覆膜2,从而在混凝土上侧形成包覆空间21;包覆空间21用于对混凝土进行包覆,且包覆空间21为非密封状。

[0036]

接着,将蒸汽发生器4与输气管11相连通,以通过蒸汽发生器4经由输气管11和花管1往包覆空间21内通入热蒸汽进行养护。具体的,往包覆空间21内通入热蒸汽进行养护分为初凝养护阶段、升温养护阶段、恒温养护阶段和降温养护阶段。

[0037]

其中,初凝养护阶段中,通入热蒸汽的温度高于或等于外部环境温度,且通入热蒸汽的温度与外部环境温度的差值不大于10℃,维持温度保持3-4h;恒温养护阶段中,通入热蒸汽的温度为50-60℃,维持温度养护8-10h。升温养护阶段中,通入热蒸汽的温度从初凝养护阶段的温度以5℃/h的变化速率逐渐升高至恒温养护阶段的温度;降温养护阶段中,通入热蒸汽的温度以5℃/h的变化速率逐渐降低至与外部环境温度相同。

[0038]

同时,将热气机5与波纹管3的一端相连通,并使波纹管3的另一端与外界呈连通状,通过热气机5往波纹管3内部通入热空气。并且,在养护的四个阶段中,始终保持通入包

覆空间21内热蒸汽与通入波纹管3内热空气之间的温差在5℃内。

[0039]

s6、完成步骤s5的养护后,拆除包覆膜2与花管1;洒水自然养护至混凝土凝结强度达到预设强度90%后,拆除侧端模板8,并使用千斤顶与油泵对预应力筋进行张拉。

[0040]

s7、向形成孔道的波纹管3内灌浆,完成灌浆后,使用砂轮锯剪除混凝土板侧壁露出的预应力筋,并使用混凝土对孔道的两端进行浇筑,以对波纹管3的两端进行封锚保护。

[0041]

最后拆除底膜7,得到混凝土板成品。

[0042]

本申请实施例一种预应力混凝土板施工方法的实施原理为:利用包覆空间21内的热蒸汽与波纹管3内的热空气为浇筑的混凝土进行供热与养护,以加快混凝土在养护阶段的凝结速度。同时,控制包覆空间21内热蒸汽与波纹管3内供热介质之间的温差在5℃内,使得凝结过程中的混凝土内部与外表面受热更加均匀,减少混凝土凝结过程中因内外受热温差大而出现的裂痕的情况,缩短养护时间的同时有效保持混凝土凝结后的强度。

[0043]

实施例2:参照图1和图3,本申请实施例公开一种预应力混凝土板施工方法,本实施例与实施例1的区别在于:步骤s5中,使用热蒸汽代替热空气通入波纹管3内,为波纹管3供应热量。

[0044]

具体的,在步骤s5中,铺布好包覆膜2后,将波纹管3的一端连通至包覆空间21内,将波纹管3的另一端与输气管11相连通,并使用蒸汽发生器4同时对波纹管3与输气管11通入热蒸汽,以同时对波纹管3与包覆空间21通入热蒸汽。

[0045]

同时,对应混凝土养护中初凝养护阶段、升温养护阶段、恒温养护阶段和降温养护阶段的四个阶段,对蒸汽发生器4输出热蒸汽的温度进行控制。并且,当混凝土凝结强度达到预设强度的75%-80%时,拆离波纹管3与输气管11连通的一端,使波纹管3的另一端与外界相连通,在波纹管3的两端分别安装湿度测定表6;接着,使用热气机5自波纹管3的一端向波纹管3的内部鼓入干燥的热空气,至波纹管3的进气端处与出气端处的空气湿度差值小于2%且维持至少0.5h,达到对波纹管3的内部进行干燥效果。在对波纹管3进行干燥的过程中,若仍处于对包覆空间21内通过热蒸汽的阶段,需保持通入波纹管3内的热空气与通入包覆空间21内的热蒸汽温差小于5℃。

[0046]

而后继续步骤s6、s7,拆除底膜7后得到混凝土板成品。

[0047]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1