陶瓷手模生产设备及其工艺的制作方法

1.本发明涉及一种陶瓷手模生产设备及其工艺,属于陶瓷手模生产技术领域。

背景技术:

2.手模是用于浸渍法生产塑胶手套的手形模具。各种液态成形的塑胶手套的生产过程是:通过陶瓷手模沾挂塑胶液料,经烘干、脱模而制成。目前的陶瓷手模制造的方法,如申请号为410420x的用于丁腈橡胶和pvc手套生产的陶瓷手模及其制备方法公开了以下方法:1、按配方规定的重量比例配料,送入球磨机中加水研磨38h-40h,制成泥浆;将步骤1所得泥浆经过300目的振动筛,使泥浆的细度为300目,筛余量为0.01%,再经过永磁除铁器放入滤泥机,在滤泥机内用工业滤布分离出泥饼;3、向步骤2所得泥饼中加入适量水搅拌,并按0.3%-0.5%重量比占所有原料总重量的百分比分别加入纯碱和水玻璃,打成泥浆,泥浆的比重为1.7g/cm3-1.8g/cm3,然后经二次除铁处理,泥浆用200目-目的振动筛二次筛滤后陈腐 24小时,泵入高位储罐,4、压力注浆,将手模泥坯室温下晾1h-2h,修坯达到工艺要求后,进入烧成工序;5、将坯体送入窑内,采用还原焰烧成方法进行烧结,烧结温度1280℃-1320℃,然后手工表面处理进行修坯,检验制得成品,上述工艺中使用的设备的自动化程度较低,造成生产效率低下,另外在注浆成型后直接晾干手模,耗费时间较长,增加手模生产时间,另外在修胚时利用纯手工修胚占用时间较长,且修完胚后直接进入窑炉烧制,不适合制造麻面手模,另外烧制后的表面处理较为简单,表面处理效果不好。

技术实现要素:

3.本发明提供一种陶瓷手模生产设备,解决目前工艺中使用的设备的自动化程度较低,造成生产效率低下,另外在注浆成型后直接晾干手模,耗费时间较长,增加手模生产时间,另外在修胚时利用纯手工修胚占用时间较长,且修完胚后直接进入窑炉烧制,不适合制造麻面手模,另外烧制后的表面处理较为简单,表面处理效果不好的问题。

4.本发明提供一种陶瓷手模生产设备,包括自动的注浆流水线、球磨机、除铁装置、烘干箱、刷胚机、喷麻机、喷浆机、窑炉、打磨机和抛光机,球磨机为常用球磨机,打磨机为瓷球磨手机,除铁装置为除铁机,烘干箱为常用温控烘干箱,窑炉为常用窑炉,可以使用还原焰烧成方法进行烧结,球磨机的出口通过隔膜泵连接除铁机的进口,除铁装置的出口通过隔膜泵连接储浆池,储浆池通过隔膜泵连接注浆流水线的进口,注浆流水线包括第一输送线和第二输送线,所述第一输送线的一端传动设置有圆形轮盘电机,所述第一输送线上固定设置有圆形轮盘,所述圆形轮盘电机通过链条与所述圆形轮盘传动连接,所述第二输送线的一端传动设置有方形轮盘电机,所述第二输送线上固定设置有方形轮盘,方形轮盘和圆形轮盘均为组件称谓,所述方形轮盘电机通过链条与所述方形轮盘传动连接,所述第一输送线和所述第二输送线之间固定设置有烘干室,所述烘干室的顶部固定设置有泥浆存储箱,所述烘干室的一侧面固定设置有注浆枪,所述泥浆存储箱与所述注浆枪连通设置。能够进行自动注浆,自动化程度更高。

5.所述烘干室内设置有多组轴流风机,且所述烘干室内设置有输热管道,所述输热管道上连通设置有热风出口;所述烘干室的外侧面固定设置有电热器开关;所述泥浆存储箱的底部连通设置有泥浆管道,所述泥浆管道与所述泥浆存储箱的连接处之间设置有160目过滤筛网,所述泥浆管道的另一端与所述注浆枪连通设置,所述注浆枪上传动设置有气缸,所述注浆枪的底部对称设置有黑点电子眼感光控制器,所述注浆枪的两侧对称上设置有探针,一侧所述探针的外侧设置有行程开关感光控制器,且所述注浆枪的一侧电性连接有注浆开关;所述第一输送线与所述第二输送线之间固定设置有两组搬运机构;两组所述搬运机构均包括安装架、滑轨电机和滑动轨道,所述滑动轨道固定安装在所述安装架上,所述滑轨电机滑动设置在所述滑动轨道上,一组所述安装架的内侧设置有控浆臂,另一组所述安装架的内侧设置有搬运臂;所述控浆臂和所述搬运臂的下方设置有泥浆回收池;所述控浆臂的一侧位于所述安装架上固定设置有电子眼感光控制器。手模模型为两个一分为二的半模合扣组成,然后利用卡子固定。

6.自动的注浆流水线还包括有流水线控浆机构,所述流水线控浆机构包括支撑架一和plc控制器,所述支撑架一的外侧设有注浆机,所述支撑架一的底端固定有底板,所述底板的内部两端均开设有第一滑道,所述第一滑道的内部分别设有第一驱动机构和第二驱动机构,所述第一驱动机构的上端滑动连接有第一支撑杆,且第一支撑杆延伸至底板的上端固定有轮盘,所述第二驱动机构的上端滑动连接有第二支撑杆,且第二支撑杆延伸至底板的外端固定有方盘,轮盘的顶部设有与手模模型底部凸起配合卡槽,用于插入固定,方盘的顶部设有与手模模型顶部凸起配合的卡槽,用于插入固定,所述支撑架一的内部上端固定有支撑板一,且支撑板一的内部设有第二滑道,所述第二滑道的内部设有第三驱动机构,所述第三驱动机构的下端连接有控浆臂,所述控浆臂的内部两侧均设有电子眼感光传感器,所述支撑架一的内部两侧均连接有黑点电子眼感光传感器,所述黑点电子眼感光传感器和电子眼感光传感器的输出端均与plc控制器的输入端电连接,且plc控制器的输出端分别于注浆机、第三驱动机构、第一驱动机构、第二驱动机构和控浆臂电连接,所述底板的中部上端设有回收池;所述回收池的下端连接有导管,所述导管的下端贯穿底板延伸至下端,所述回收池的内部设有过滤板,所述过滤板的两端均固定有连接件,所述连接件的一端固定有橡胶卡柱,所述回收池的内壁开设有与橡胶卡柱匹配的卡槽;所述卡槽的上下端均固定有限位卡块,所述限位卡块与橡胶卡柱侧壁卡接;所述第一支撑杆和轮盘之间设有第一转动器,所述plc控制器与第一转动器信号连接;所述第三驱动机构包括位于支撑板一的一端设置的驱动电机,所述驱动电机的驱动轴轴承延伸至第二滑道的内部,且传动连接有螺杆,所述螺杆的另一端与第二滑道内壁轴承连接,所述螺杆的表面分别套设有螺纹筒,且控浆臂通过螺纹筒固定连接;所述控浆臂包括固定在螺纹筒下端的连接板和连接板底侧两端固定有第一电动伸缩杆,所述第一电动伸缩杆的底端均固定有移动杆,且两个移动杆相靠近的一侧均通过第二转动器连接的第二电动伸缩杆,所述第二电动伸缩杆的一端均固定有控浆的机械手。

7.自动的注浆流水线还包括手模制造用干燥机构,手模制造用干燥机构包括烘干室,所述烘干室内部固定有第一输热管道,所述第一输热管道的末端固定有第二输热管道,所述第二输热管道的一侧表面开设有等距分布的散热口;所述烘干室一侧内壁转动连接有等距分布的与散热口相对应的转轴,所述转轴的末端转动调节有固定套,所述固定套的两

侧表面均获得连接有固定块,所述固定块的一侧表面固定有扇叶;所述固定套的一侧表面固定有对称的与固定块相对应的滑块;所述固定块的一侧表面开设有对称的与滑块滑合的滑槽,所述滑块与滑槽插接适配,所述固定块的两侧外壁均螺纹穿设有螺栓;所述滑块的一侧表面开设有与螺栓螺纹卡合的螺纹卡槽,所述螺栓的末端处于螺纹卡槽的内部;所述烘干室的内壁固定有与散热口相对应的加热电阻丝,所述烘干室的外壁固定有蓄电池,所述加热电阻丝通过电连接与蓄电池连接;所述烘干室的后表面开设有等距分布的与扇叶相对应的通风口,所述通风口的内部固定有防尘网;所述防尘网的表面开设有均匀分布的滤孔,所述滤孔为六边形;所述扇叶的表面开设有等距分布的通孔,所述通孔为圆形。解决了原有人工注浆出现的注浆遍数限制及劳动强度大的问题,提高工作效率,降低生产劳动强度,同时采用具有自动化控制的注浆生产线,形成一体化注浆至起坯的过程,满足产能需求。

8.还包括用于配置手模模型用石膏浆的石膏浆配制纯净水计量装置和真空打膏机,石膏浆配制纯净水计量装置包括由支腿支撑的高台,高台上方设有矩形的支撑板三,在支撑板三四角处设有4个通孔,每个通孔内设有导向柱,导向柱底端固定在高台表面,导向柱底端焊接有挡片,支撑板三下方的导向柱外套有弹簧三,在弹簧三弹力作用下,挡片紧贴支撑板三上表面,支撑板三上放置有储水箱,储水箱内底面上焊接有竖杆,竖杆上端位于筒状接头内,接头焊接在外部供水管道管口处,接头底部设有锥形开口,竖杆上端焊接有用于对锥形开口封闭的锥形头,储水箱侧部下方设有用于排水的排水管。外部供水管道上设有第一阀门,排水管上设有第二阀门,竖杆焊接在储水箱内底面中心处,储水箱内无水时锥形头脱离锥形开口,外部供水管道通过隔膜泵连接真空打膏机。原理为:储水箱内无水时锥形头脱离锥形开口,打开第一阀门,水进入储水箱内,随着进水量增大,弹簧三受压缩短形变,出水箱下压支撑板三,竖杆拉动锥形头对锥形开口封闭,切断水源,实现计量取水。可实现石膏制浆时水量的计量取用,操作方便,无需占有过多的人工取水时间,采用管道进水和出水,无需取水后的运输转移,计量准确,提高了实际生产时的工作效率。

9.真空打膏机包括底座,底座的顶部通过多个立柱三固定有安装板四,安装板四上固定有贯穿其的搅拌仓,搅拌仓上设有抽真空口和泄压阀,搅拌仓的顶部固定有电机,电机联接有伸入搅拌仓内的搅拌轴,搅拌轴的底部固定有搅拌叶,搅拌仓的底部开口,底座的顶部还固定有气缸,气缸的活塞杆端部固定有封堵,封堵上嵌有与搅拌仓的底部开口相对应的密封垫;所述的底座的底部还固定有多个导套,各导套内均滑动连接有导轴,各导轴的上端均与封堵连接固定;所述的封堵的顶部设有定位槽。真空打膏机在搅拌过程中抽真空,可将石膏浆中的空气排出,有效提高了石膏浆的致密性,从而增加了石膏模型的使用寿命;同时,通过气缸带动封堵升降,从而带动石膏料桶升降,无需来回拆卸、安装搅拌轴,大大提高了打膏效率。

10.除铁装置包括由4个支撑腿支撑的密闭式保护罩,保护罩侧部具有与其铰接的封闭门,在保护罩底板上固定有除铁槽和清洗槽,除铁槽、清洗槽底部分别连接有用于排液的第一锥形斗、第二锥形斗,除铁槽、清洗槽正上方处的保护罩内设有水平的丝杠,丝杠两端穿过保护罩的两侧壁,丝杠穿过保护罩两侧壁处分别设有第一轴承、第二轴承,丝杠上设有螺母,保护罩外壳上设有除铁电机,除铁电机通过传动带与丝杠连接,丝杠正上方处的保护罩顶壁上开有条形的限位孔,限位孔内设有竖直的限位杆,限位杆上端焊接有圆形限位片,限位杆下端与螺母上表面固定,螺母下表面固定有气缸,气缸活塞杆端部焊接有马达,马达

的驱动杆端部焊接有旋转圆盘,旋转圆盘下表面垂直焊接有若干个磁棒;第一锥形斗、第二锥形斗底部分别设有第一排液口、第二排液口,第一排液口、第二排液口上均设有阀门;保护罩两侧的丝杠上分别设有第一挡板、第二挡板。可以取代原有的人工除铁方式,解决了现有技术中人工除铁清洗频率相对较低,且除铁效果不理想,除铁不彻底的技术问题。采用多根永久磁棒高效除铁,除铁强度大,除铁较为彻底,通过成品检测铁杂质缺陷数量也有明显降低,同时本发明可通过丝杠带动使磁棒伸入清洗槽内进行清洗,简单方便。

11.所述喷浆机包括工作台、支撑座和手模卡座,所述支撑座的上端焊接有喷浆箱,所述工作台的内部设置有链条轨道,所述链条轨道的四周设置有链条主体,所述链条主体的上端设置有安装板二,所述工作台的右侧设置有储浆桶,所述喷浆箱的内部设置有连接头,所述连接头的左侧安装有喷浆枪,所述安装板二的上端安装有固定块,所述固定块的上端设置有圆板,所述圆板的下端表面开设有固定槽,所述圆板的上端设置有长柱,所述长柱的后端固定安装有夹板,所述夹板的后端设置有弹簧一,所述喷浆箱的上端安装有风机,所述喷浆箱的上端且位于风机的左侧方处安装有气压表,四组所述气压表呈水平线分布在喷浆箱的上端;所述储浆桶的上端设置有搅拌器,所述储浆桶的内部安装有液位控制器,所述储浆桶的上端且位于搅拌器的左侧方位置处贯穿安装有浆料管路,所述喷浆枪通过连接头和浆料管路与储浆桶相连通;所述固定块的内部安装有微型电机,所述微型电机的上端活动安装有阻挡杆,所述阻挡杆通过固定槽固定安装在圆板的内部,所述阻挡杆通过微型电机带动圆板在固定块上端旋转;所述夹板通过弹簧一带动长柱在圆板的上端前后活动;所述长柱的左右两侧均焊接有滑柱,所述手模卡座的上端表面贯穿开设有椭圆孔,所述椭圆孔的内侧壁开设有椭圆槽,所述长柱通过滑柱配合椭圆槽在椭圆孔内滑动;所述喷浆箱的前端设置有运行速度控制开关,所述喷浆箱的前端且位于右侧方处设置有喷浆调节面板,所述微型电机与运行速度控制开关电性连接。通过设置有长柱,通过按动两组夹板,能够通过弹簧一使得两夹板想靠近,使得夹板带动长柱,长柱通过滑柱配合椭圆槽在椭圆孔内滑动,进而能够对两组长柱进行调节,从而方便对手模主体进行固定,防止手模主体从手模卡座上脱离。通过设置有阻挡杆,通过启动微型电机,使其带动阻挡杆旋转,并通过阻挡杆与固定槽的配合,能够带动圆板旋转,并便于对手模卡座进行控制,通过调节运行速度控制开关,从而便于可能给控制手模卡座的运行速度,便于浆料能够均匀喷洒到手模主体上。通过设置有喷浆枪,通过调节气压表,能够使其通过压缩空气管路控制喷浆枪,并且通过喷浆枪与连接头的配合,能够对喷浆枪在连接头上进行调节,再通过运行速度控制开关,能够对该装置上的设备进行孔,可以对链条轨道的速度进行调节,从而能够调节喷浆枪的位置和角度,方便把浆料喷洒到手模主体上,综上所述,能够实现全自动喷浆机,并极大的减少了人工成本,缩短了时间成本,提高生产效率和产品质量。

12.喷麻机包括工作舱,所述工作舱固定设有一个喷麻电机和一个立柱一,立柱一上安装有一个皮带轮一,该皮带轮一上端固定设有底座,底座上设有麻面卡盒,麻面卡盒由两部分组成,陶瓷手模放置在麻面卡盒内,电机主轴上安装有一个皮带轮一,两个皮带轮一之间通过一个传送带连接,工作舱内壁上部水平设有一个支撑杆,支撑杆上固定设有负压泵,负压泵的出口端连接有分流管,分流管上设有多个出口,每个出口都连接一个连接软管,连接软管为金属软管,调节后可以定型在此状态,或者使用竹节管,每个连接软管的末端上均连接有一个喷砂嘴,负压泵的入口端通过一个输送管与设置在工作舱内底部的瓷球桶相

连;本喷麻机适用于不同粒径的凹麻麻面,代替原有纯手工操作,机械化操作,高效提升生产效率,同时也提高了麻面的产品质量。所述麻面卡盒是根据陶瓷手套的具体类别制作出来的。

13.打磨机包括底座,底座的顶部两端均固定有立柱二,两立柱二的内侧壁上均固定有支撑板二,两立柱二之间设有打磨桶,打磨桶的内部置有若干打磨球,打磨桶的底部固定有振动电机,打磨桶的外侧壁的上端固定有与两支撑板二一一对应的耳板,两相对应的耳板与支撑板二之间均固定有弹簧二,两立柱二的顶部之间固定有顶梁,顶梁设有通孔,顶梁的顶部固定有气缸,气缸的活塞杆穿过通孔并固定有安装板三,安装板三上固定有与打磨桶相对应的手模夹持装置;所述的手模夹持装置包括固定在安装板三底部的定夹爪与连接板,连接板的内侧设有动夹爪,动夹爪的外侧壁上转动连接有螺杆,螺杆贯穿连接板并螺纹连接有螺母,螺母固定在连接板上,螺杆的端部固定有手柄;所述的定夹爪与动夹爪均为弧形;所述的定夹爪与动夹爪的内侧壁上均固定有橡胶垫;摩擦力大、弹性好,不仅对手模夹持效果较好,而且防止了手模因夹持力度较大而损坏,所述的打磨球为瓷球。手模表面打磨机,通过打磨球振动对手模的表面进行打磨,不仅省时省力,而且,打磨后的手模的表面光滑度均匀一致,打磨效果较好。

14.刷坯机包括支撑架二和安装板一,所述安装板一与支撑架二的顶部固定连接,所述支撑架二的顶部固定插设有集水盆,所述集水盆的底部固定插设有出水管,所述安装板一远离集水盘的一侧固定连接有刷胚电机,所述安装板一上转动插设有传动杆和从动杆,所述安装板一的顶部转动插设有两个导向杆,所述传动杆和导向杆与刷胚电机的输出轴均通过传动皮带连接,所述传动杆上固定套接有第一齿轮,所述从动杆上固定套接有与第一齿轮相啮合的第二齿轮,所述从动杆靠近集水盆的一端固定套接有挤压辊;所述支撑架二的底部固定连接有多个支撑脚;所述出水管上螺纹连接有出水阀门;所述集水盆的内底部固定连接有多个导流板;所述安装板一的顶部固定连接有与刷胚电机对应的控制箱;所述导向杆靠近集水盆的一端固定套接有导向辊。通过传动机构的设置,使装置可以自动的对手模进行粗刷,从而提升了手模的刷坯效率;同时出水管的设置,可以方便将废水导出,同时导流板可以方便水的导出,控制箱的设置,可以方便设置控制元件进行刷胚电机进行控制。

15.抛光机包括两个u型的支腿,在两个支腿之间上方侧部连有两个横杆,两个支腿上端表面的中心处分别设有第一轴承座、第二轴承座,第一轴承座、第二轴承座内设有水平的旋转轴,旋转轴两端部均设有有一组抛光轮,所述抛光轮包括第一砂布轮和第二砂布轮,在一端抛光轮与第一轴承座之间的旋转轴上设有皮带轮二,在第一轴承座侧的支腿后部设有抛光电机,抛光电机通过皮带与皮带轮二连接;旋转轴两端部均设有限位螺母,两个支腿支腿焊接在防尘罩内底面上,防尘罩侧部开口,两个支腿下方侧部之间连有两个加强杆。旋转轴连接同向两组抛光轮(2个砂布轮一组),利用抛光电机旋转运行,抛光电机通过皮带带动旋转轴转动,传动皮带带动砂布轮高速运转打磨手模表面,转速均匀,打磨光滑,同时可对手模指叉、指缝、袖口至底座部位进行全面打磨,提高了工作效率,省时省力。

16.本发明还提供一种利用上述设备生产陶瓷手模生产工艺,包括以下步骤:

17.一、制浆,把制浆原料由球磨机进行研磨,制成泥浆;

18.二、除铁,利用隔膜泵把制成的泥浆抽至自动除铁机进行除铁,然后由隔膜泵将除

铁泥浆打入储浆池储存;

19.三、注浆制胚,利用隔膜泵将储浆齿内泥浆打入自动的注浆流水线制成陶瓷手模泥胚;

20.四、起胚烘干,把手模模型中的泥胚起出,然后送至半成品烘干箱中烘干;

21.五、刷胚,把烘干后的泥胚利用刷坯机粗刷,然后通过人工精刷,去除制胚时手模表面的合缝、毛孔、杂质,然后自然晾干;

22.六、喷麻,把晾干后的泥胚放入喷砂打麻设备中进行喷砂打麻;

23.七、上釉,把打麻后的泥胚放入自动喷浆机设备进行表面涂层或釉料的喷制;

24.八、入窑烧制,将打麻后的泥胚送入窑炉内进行烧制;

25.九、打磨抛光,把烧制好的手模利用瓷球磨手机进行表面微打磨处理,然后再经过布轮抛光机进行表面的整体抛光;制备得到陶瓷手模。

26.刷胚是将半成品毛坯手模表面的合缝,毛孔,杂质等缺陷问题用海绵刷去,达到表面整体光滑整洁无瑕疵的效果,刷坯也有的称作洗坯,因为注浆成型工艺所出来的半成品表面粗糙有边缝等,需要进行表面光滑度的处理,达到烧制以后表面符合质检要求。

27.步骤七上釉处理完成后,一般会进行泥胚底托部位沾釉处理,这个工序也叫阅货,属于人工沾釉,釉料调整好密度以后,由人工拿着筒部进行沾釉,需要保持平衡度。这一工序的作用是对不同型号类别的手模可以按颜色区分,避免混装现象。

28.所述步骤一之前有制作手模模型的准备工作,制作模型时,通过石膏浆配制纯净水计量装置配制石膏浆,然后利用隔膜泵把石膏浆送入真空打膏机进行搅拌,石膏浆抽真空的真空度要达到-0.08mpa及以上,搅拌好的石膏浆注入模型胎具,制得模型,然后进行烘干或晾干,完成模型的制作;所述步骤一中球磨泥浆细度检测标准范围在10微米以下,占比为58%~70%,泥浆密度要求在1.57-1.65g/cm3,步骤八中窑炉烧成温度控制范围在高温1200-1250℃,步骤四中半成品烘干箱温度控制范围20-30℃,步骤六中打麻用的瓷球粒径由0.5-1.0毫米;所述步骤七的具体工艺步骤为:1、查看生产通知单,根据喷浆工艺参数领取所需图层,2、根据手型调整合适的密度,3、用200目的筛网过滤2遍,保证涂料无杂质,4、利用磁铁棒把倒入塑料容器桶内的涂料进行除铁,5、把涂料放入喷浆容器桶内盖好盖,搅拌器进行搅拌,6、确认设备正常运转,核对气压表,按照生产通知单上要求,调整气压大小,利用喷枪对半成品进行吹尘,7、查看喷浆距离,调整雾化面积,8、喷浆前手模称重,9、实验手模进行喷麻,然后对试验手模称量喷麻克重,确认麻面合格无误后进行批量生产,10、放入手模,进行喷枪喷浆,然后喷浆后取出手模。喷浆效果更好,自动喷浆,节约人力。

29.所述步骤三的详细步骤为:

30.s1.由泥浆池经过隔膜泵将泥浆经过管道进入流水线上的泥浆存储箱,通过160目过滤筛网进入注浆枪中,准备注浆;

31.s2.当模型转至注浆区域时,通过黑点电子眼感光控制器,在模型旋转至待注浆位置时,黑点电子眼感光控制器感光到模型上的黑点,圆形轮盘停止旋转;

32.s3.通过电子眼感光控制器确定注浆枪下降和上升的位置高度,通过电子眼感光控制器控制注浆枪进入模型后的位置,通过气缸提供注浆枪上升和下降的动力,通过气缸运作控制注浆枪放浆口的开合;

33.s4.通过注浆开关设定注浆时间及注浆时的泥浆流量大小;

34.s5.将两根可导电探针安装在所需注浆液面高度的位置,使两根可导电探针与所需泥浆液面的高度位置相同,在两个可导电探针接触到泥浆时,形成导电回路,探针导电,注浆停止;

35.s6.在圆形轮盘电机通过链条滚动使圆形轮盘移动的作用下,注满泥浆的模型通过可旋转的圆形轮盘输送至控浆区域;

36.s7.通过黑点电子眼感光控制器感光到模型上的黑点,进行模型定位,圆形轮盘停止旋转;定位完成后,通过电子眼感光控制器控制控浆臂的下降,由搬运臂的机械手将模型夹住搬起,两个控浆臂同时移动,错位停止;由控浆臂的机械手按照顺时针的方向旋转180度,将模型内多余的泥浆倒入回泥浆回收池内,控浆完成,控浆臂搬着模型继续右移;当模型搬运至由方形轮盘电机控制的不可旋转的方形轮盘位置时,通过黑点电子眼感光控制器确认模型放置位置,搬运臂的机械手松开模型,搬运臂上升回位;

37.s8.在方形轮盘电机通过链条滚动使方形轮盘移动的作用下,控完浆以后的模型通过不可旋转的方形轮盘输送至起坯区域;由人工进行模型的开模,半成品的取出,底托的粘结,起坯后模型的清理工作以及捆绑模型的操作,清理完模型后,将起坯后的模型开口向上放置在方形轮盘上,准备进入烘干室;

38.s9.利用窑炉余温通过输热管道进入流水线上烘干室,使热风出口朝向模型;

39.s10.在方形轮盘电机通过链条滚动使方形轮盘移动的作用下,将起坯后经过烘干后的模型输送至模型搬运区域,当模型转至搬运区域时,两个黑点电子眼感光控制器感光到模型上的黑点,定位模型,搬运臂开始下降,当下降至模型设定位置后,通过在搬运臂的机械手上方设的电子眼感光控制器,感光到模型位置,使搬运臂开始加紧模型,将模型搬起,运送至圆形轮盘上方位置,搬运臂开始下降,当模型下降至圆形轮盘上后,电子眼感光控制器感光到模型,搬运臂松开模型,上升并归位到方形轮盘位置上方处;

40.s11.模型被搬运至圆形轮盘上后,在圆形轮盘电机通过链条滚动使圆形轮盘移动的作用下,模型再次进入线上烘干室,当从烘干系统出来后,随着圆形轮盘运转至注浆区域,注浆完成,准备下一次注浆。机械化和自动化程度增加,之前是单独的人工注浆,人工刷坯,现在是流水线设备注浆,只在起坯过程需要人工。总体来说就是机械化程度提高了,提高生产效率。解决了原有人工注浆出现的注浆遍数限制及劳动强度大的问题,提高工作效率,降低生产劳动强度,同时采用具有自动化控制的注浆生产线,形成一体化注浆至起坯的过程,满足产能需求。

41.本发明,具有以下有益效果:

42.工艺设备在注浆成型后通过烘干机烘干,减少干燥时间,烘干后进行刷胚机刷胚,刷胚进行机械粗刷和人工精刷,将半成品毛坯手模表面的合缝,毛孔,杂质等缺陷问题用海绵刷去,达到表面整体光滑整洁无瑕疵的效果,刷胚机代替人工,提高刷胚效率,并且增加打麻和喷浆工序,可以适用于生产麻面手模,把烧制好的手模利用瓷球磨手机进行表面微打磨处理,然后再经过布轮抛光机进行表面的整体抛光产品质量更好,自动化程度较高,节约劳动力,提高效率。并且自动注浆流水线解决了原有人工注浆出现的注浆遍数限制及劳动强度大的问题,提高工作效率,降低生产劳动强度,同时采用具有自动化控制的注浆生产线,形成一体化注浆至起坯的过程,满足产能需求。

附图说明

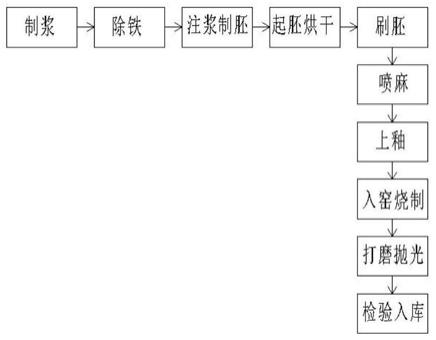

43.图1为本发明的工艺流程图;

44.图2为本发明的设备流程图;

45.图3为本发明除铁装置的结构示意图;

46.图4为本发明注浆流水线的主视结构示意图;

47.图5为注浆流水线中烘干室部分的内部结构示意图;

48.图6为注浆流水线中注浆枪部分的结构示意图;

49.图7为注浆流水线中搬运机构部分的右视结构示意图;

50.图8为流水线控浆机构的结构示意图;

51.图9为流水线控浆机构的控制系统框图;

52.图10为图8中a处的放大结构示意图;

53.图11为本发明中手模制造用干燥机构的结构示意图;

54.图12为本发明中手模制造用干燥机构中的烘干室的部分后视结构示意图;

55.图13为本发明中手模制造用干燥机构中的扇叶的部分仰视结构示意图;

56.图14为图13中b的放大结构示意图;

57.图15为刷胚机的主视结构示意图;

58.图16为刷胚机的后视结构示意图;

59.图17为喷麻机的结构示意图;

60.图18为喷浆机的主视结构示意图;

61.图19为喷浆机的左视结构示意图;

62.图20为喷浆机的手模卡座正面示意图;

63.图21为喷浆机的手模卡座结构示意图;

64.图22为喷浆机的上圆板和下圆板结构分解示意图;

65.图23为打磨机的主视结构示意图;

66.图24为打磨机的手模夹持装置的结构示意图;

67.图25为图23中a处的放大结构示意图;

68.图26为抛光机的主视结构示意图;

69.图27为抛光机的俯视结构示意图;

70.图28为加防尘罩的抛光机的结构示意图;

71.图29为石膏浆配制纯净水计量装置的结构示意图;

72.图30为图29中圈c内局部放大图;

73.图31为图29中圈b内局部放大图;

74.图32为真空打膏机的结构示意图;

75.图中:1、除铁装置,101、限位孔,102、丝杠,103、限位片,104、限位杆,105、气缸,106、第二轴承,107、第二挡板,108、传动带,109、除铁电机,110、旋转圆盘,111、导液管,112、清洗槽, 113、第二排液口,114、第二锥形斗,115、磁棒,116、第一排液口,117、第一锥形斗,118、支撑腿,119、保护罩,120、第一轴承,121、第一挡板,122、除铁槽,123、马达,124、螺母;2、注浆流水线, 201、第一输送线;202、第二输送线;203、圆形轮盘电机;204、圆形轮盘;205、方形轮盘电机;206、方形轮盘;207、烘干室;208、泥浆存储箱;209、注浆枪;210、搬

运机构;211、轴流风机;212、输热管道;213、热风出口;214、电热器开关;215、泥浆管道;216、160目过滤筛网;217、气缸;218、黑点电子眼感光控制器;219、探针;220、行程开关感光控制器;221、注浆开关;222、安装架;223、滑轨电机;224、滑动轨道;225、控浆臂;226、搬运臂;227、泥浆回收池;228、电子眼感光控制器;229、支撑架一;230、注浆机;231、底板;232、第一滑道;233、第三驱动机构;234、第一驱动机构;235、第二驱动机构;236、第一支撑杆;237、轮盘;238、第一转动器;239、第二支撑杆;240、方盘;241、支撑板一;242、第二滑道;243、限位卡块;244、过滤板;245、导管;246、plc控制器;247、黑点电子眼感光传感器;248、电子眼感光传感器;249、连接件;250、橡胶卡柱;251、卡槽;252、第一输热管道;253、第二输热管道;254、扇叶;255、散热口;256、加热电阻丝;257、通风口;258、防尘网; 259、转轴;260、固定套;261、固定块;262、滑块;263、滑槽;264、螺栓;265、螺纹卡槽;266、机械手;3、刷胚机,301、支撑架二,302、安装板一,303、集水盆,304、出水管,305、刷胚电机,306、传动杆,307、从动杆,308、导向杆,309、传动皮带,310、第一齿轮,311、第二齿轮,312、挤压辊, 313、支撑脚,314、出水阀门,315、导流板,316、控制箱,317、导向辊,4、喷麻机,401、工作舱; 402、喷麻电机;403、传送带;404、立柱一;405、皮带轮一;406、底座一;407、麻面卡盒;408、陶瓷手模;409、瓷球桶;410、输送管;411、负压泵;412、分流管;413、连接软管;414、喷砂嘴;415、支撑杆,5、喷浆机,501、工作台;502、支撑座;503、喷浆箱;504、风机;505、气压表;506、链条轨道;507、链条主体;508、安装板二;509、储浆桶;510、搅拌器;511、浆料管路;512、连接头;513、喷浆枪;514、固定块;515、微型电机;516、阻挡杆;517、圆板;518、固定槽;519、长柱;520、手模卡座;521、夹板;522、滑柱;523、弹簧一;524、椭圆孔;525、椭圆槽;6、打磨机,601、底座二; 602、立柱二;603、振动电机;604、打磨桶;605、打磨球;606、支撑板二;607、弹簧二;608、耳板; 609、顶梁;610、通孔;611、气缸;612、安装板三;613、定夹爪;614、动夹爪;615、转动手柄;616、螺杆;617、螺母;618、连接板;619、橡胶垫;7、抛光机,701、第一砂布轮,702、第二砂布轮,703、第一轴承座,704、旋转轴,705、横杆,706、第二轴承座,707、限位螺母,708、支腿,709、加强杆, 710、抛光电机,711、皮带,712、皮带轮二,713、防尘罩;8、石膏浆配制纯净水计量装置,801、第一阀门,802、外部供水管道,803、锥形头,804、接头,805、竖杆,806、储水箱,807、支撑板三,808、导向柱,809、弹簧三,810、排水管,811、第二阀门,812、高台,813、支腿,814、锥形开口,815、挡片,816、通孔;9、真空打膏机,901、底座三;902、立柱三;903、导套;904、气缸;905、导轴; 906、封堵;907、定位槽;908、密封垫;909、搅拌仓;910、安装板四;911、泄压阀;912、打膏电机; 913、抽真空口;914、搅拌轴;915、搅拌叶;916、石膏料桶,10、窑炉,11、烘干箱,12、球磨机。

具体实施方式

76.下面结合实施例对本发明作进一步的说明。

77.实施例1,如图2至32所示,本发明为陶瓷手模生产设备,包括自动的注浆流水线2、球磨机12、除铁装置1、烘干箱11、刷胚机3、喷麻机4、喷浆机5、窑炉10、打磨机6和抛光机7,球磨机12的出口通过隔膜泵连接除铁机的进口,除铁装置1的出口通过隔膜泵连接储浆池,储浆池通过隔膜泵连接注浆流水线2的进口,注浆流水线2包括第一输送线201和第二输送线202,所述第一输送线201的一端传动设置有圆形轮盘电机203,所述第一输送线201上固定设置有圆形轮盘204,所述圆形轮盘电机203通过链条与所述圆形轮盘204传动连接,所述

第二输送线202的一端传动设置有方形轮盘电机205,所述第二输送线202上固定设置有方形轮盘206,所述方形轮盘电机205通过链条与所述方形轮盘206传动连接,所述第一输送线201和所述第二输送线202之间固定设置有烘干室207,所述烘干室207的顶部固定设置有泥浆存储箱208,所述烘干室207的一侧面固定设置有注浆枪209,所述泥浆存储箱208与所述注浆枪209 连通设置。

78.所述烘干室207内设置有多组轴流风机211,且所述烘干室207内设置有输热管道212,所述输热管道212上连通设置有热风出口213;所述烘干室207的外侧面固定设置有电热器开关214;所述泥浆存储箱208的底部连通设置有泥浆管道215,所述泥浆管道215与所述泥浆存储箱208的连接处之间设置有160 目过滤筛网216,所述泥浆管道215的另一端与所述注浆枪209连通设置,所述注浆枪209上传动设置有气缸217,所述注浆枪209的底部对称设置有黑点电子眼感光控制器218,所述注浆枪209的两侧对称上设置有探针219,一侧所述探针219的外侧设置有行程开关感光控制器220,且所述注浆枪209的一侧电性连接有注浆开关221;所述第一输送线201与所述第二输送线202之间固定设置有两组搬运机构210;两组所述搬运机构210均包括安装架222、滑轨电机223和滑动轨道224,所述滑动轨道224固定安装在所述安装架222上,所述滑轨电机223滑动设置在所述滑动轨道224上,一组所述安装架222的内侧设置有控浆臂225,另一组所述安装架222的内侧设置有搬运臂226;所述控浆臂225和所述搬运臂226的下方设置有泥浆回收池227;所述控浆臂225的一侧位于所述安装架222上固定设置有电子眼感光控制器228。

79.自动的注浆流水线还包括有流水线控浆机构,所述流水线控浆机构包括支撑架一229和plc控制器 246,所述支撑架一229的外侧设有注浆机230,所述支撑架一229的底端固定有底板231,所述底板231 的内部两端均开设有第一滑道232,所述第一滑道232的内部分别设有第一驱动机构234和第二驱动机构 235,所述第一驱动机构234的上端滑动连接有第一支撑杆236,且第一支撑杆236延伸至底板231的上端固定有轮盘237,所述第二驱动机构235的上端滑动连接有第二支撑杆239,且第二支撑杆239延伸至底板231的外端固定有方盘240,所述支撑架231的内部上端固定有支撑板一241,且支撑板一241的内部设有第二滑道242,所述第二滑道242的内部设有第三驱动机构233,所述第三驱动机构233的下端连接有控浆臂225,所述控浆臂225的内部两侧均设有电子眼感光传感器248,所述支撑架一229的内部两侧均连接有黑点电子眼感光传感器247,所述黑点电子眼感光传感器247和电子眼感光传感器248的输出端均与plc控制器246的输入端电连接,且plc控制器246的输出端分别于注浆机230、第三驱动机构233、第一驱动机构234、第二驱动机构234和控浆臂225电连接,所述底板231的中部上端设有回收池227;所述回收池227的下端连接有导管245,所述导管245的下端贯穿底板231延伸至下端,所述回收池245 的内部设有过滤板244,所述过滤板244的两端均固定有连接件249,所述连接件249的一端固定有橡胶卡柱250,所述回收池245的内壁开设有与橡胶卡柱250匹配的卡槽251;所述卡槽251的上下端均固定有限位卡块243,所述限位卡块243与橡胶卡柱250侧壁卡接;所述第一支撑杆236和轮盘237之间设有第一转动器238,所述plc控制器246与第一转动器238信号连接;所述第三驱动机构233包括位于支撑板一241一端设置的驱动电机,所述驱动电机的驱动轴轴承延伸至第二滑道242的内部,且传动连接有螺杆,所述螺杆的另一端与第二滑道242内壁轴承连接,所述螺杆的表面分别套设有螺纹筒,且控浆臂225 通过螺纹筒固定连接;所述控浆臂225包括固定在螺纹筒

下端的连接板和连接板底侧两端固定有第一电动伸缩杆,所述第一电动伸缩杆的底端均固定有移动杆,且两个移动杆相靠近的一侧均通过第二转动器连接的第二电动伸缩杆,所述第二电动伸缩杆的一端均固定有控浆的机械手266。首先通过黑点电子眼感光传感器247、电子眼感光传感器248对模型的检测和plc控制器246控制第三驱动机构231、第一驱动机构 232、第二驱动机构235与控浆臂225的工作配合工作,完成对模型的控浆,实现全自动控浆,节省人力,且工作效率较高;通过过滤板243两端固定的橡胶卡柱250对泥浆回收池227内部开设的卡槽251进行密封卡接,对泥浆内部的杂质进行过滤,防止导管245的堵塞,且便于过滤板243的拆装,易于清理过滤板 243上端堆积的杂质,增加过滤效果。

80.自动的注浆流水线还包括手模制造用干燥机构,手模制造用干燥机构包括烘干室207,所述烘干室207 内部固定有第一输热管道252,所述第一输热管道252的末端固定有第二输热管道253,所述第二输热管道253的一侧表面开设有等距分布的散热口255;所述烘干室207一侧内壁转动连接有等距分布的与散热口255相对应的转轴259,所述转轴259的末端转动调节有固定套260,所述固定套260的两侧表面均获得连接有固定块261,所述固定块261的一侧表面固定有扇叶254;所述固定套260的一侧表面固定有对称的与固定块261相对应的滑块262;所述固定块261的一侧表面开设有对称的与滑块262滑合的滑槽263,所述滑块262与滑槽263插接适配,所述固定块261的两侧外壁均螺纹穿设有螺栓264;所述滑块262的一侧表面开设有与螺栓264螺纹卡合的螺纹卡槽265,所述螺栓264的末端处于螺纹卡槽265的内部;所述烘干室207的内壁固定有与散热口255相对应的加热电阻丝256,所述烘干室207的外壁固定有蓄电池,所述加热电阻丝256通过电连接与蓄电池连接;所述烘干室207的后表面开设有等距分布的与扇叶254相对应的通风口257,所述通风口257的内部固定有防尘网258;所述防尘网258的表面开设有均匀分布的滤孔,所述滤孔为六边形;所述扇叶254的表面开设有等距分布的通孔,所述通孔为圆形。通过设置的扇叶254,有效避免了当模型使用完成后,只能通过自行自然干燥,使得存在注浆遍数及工作效率低的问题,能够便捷、快速的对制作完成后的模型进行烘干,继而提高了装置对模型的烘干效率,从而提高了模型的生产量;通过设置的螺栓264,有效避免了当装置长时间使用后,扇叶254的表面会受到一定程度的磨损,致使降低了对模型的烘干效率,能够便捷、快速的对损坏的扇叶254进行拆卸、更换,继而保障了扇叶254 对模型的烘干作用。

81.该设备还包括用于配置手模模型用石膏浆的石膏浆配制纯净水计量装置8和真空打膏机9,石膏浆配制纯净水计量装置8包括由支腿813支撑的高台812,高台812上方设有矩形的支撑板三807,在支撑板三807四角处设有4个通孔816,每个通孔816内设有导向柱808,导向柱808底端固定在高台812表面,导向柱808底端焊接有挡片815,支撑板三807下方的导向柱808外套有弹簧三809,在弹簧三809弹力作用下,挡片815紧贴支撑板三807上表面,支撑板三807上放置有储水箱806,储水箱806内底面上焊接有竖杆805,竖杆805上端位于筒状接头804内,接头804焊接在外部供水管道802管口处,接头804 底部设有锥形开口814,竖杆805上端焊接有用于对锥形开口814封闭的锥形头803,储水箱806侧部下方设有用于排水的排水管810。外部供水管道802上设有第一阀门801,排水管810上设有第二阀门811,竖杆805焊接在储水箱806内底面中心处,储水箱806内无水时锥形头803脱离锥形开口814,外部供水管道802通过隔膜泵连接真空打膏机9。工作过程:储水箱806内无水时锥形头803脱离锥形开口814,此时第二阀门811为关闭状态,打开第一阀门801,水进入储水箱806内,随着进

水量增大,弹簧三809 受压缩短形变,储水箱806下压支撑板三807,竖杆拉动锥形头803对锥形开口814封闭,切断水源,关闭第一阀门801,打开第二阀门811,将储水箱806内水通入石膏浆搅拌器内即可,排水完毕后,弹簧三 809不再受力上弹,锥形头803脱离锥形开口814,此时打开第一阀门801,关闭第二阀门811,重复以上操作即可,实现多次定量计量取水。

82.真空打膏机9包括底座三901,底座三901的顶部通过多个立柱三902固定有安装板四910,安装板四910上固定有贯穿其的搅拌仓909,搅拌仓909上设有抽真空口913和泄压阀911,搅拌仓909的顶部固定有打膏电机912,打膏电机912联接有伸入搅拌仓909内的搅拌轴914,搅拌轴914的底部固定有搅拌叶915,搅拌仓909的底部开口,底座三901的顶部还固定有气缸904,气缸904的活塞杆端部固定有封堵906,封堵906上嵌有与搅拌仓909的底部开口相对应的密封垫908;所述的底座三901的底部还固定有多个导套903,各导套903内均滑动连接有导轴905,各导轴905的上端均与封堵906连接固定;所述的封堵906的顶部设有定位槽907。将真空打膏机9的抽真空口913连接抽真空系统,然后将盛有水膏混合物的石膏料桶916置放在封堵906上,然后气缸904动作,带动封堵906堵住搅拌仓909的底部开口,同时搅拌叶915伸入至石膏料桶916的内部,然后开启打膏电机912即可对石膏浆进行搅拌,同时,在抽真空系统的作用下,搅拌出的微小气泡不断被排除,搅拌完毕后,打开泄压阀911,然后操作气缸904缩回,即可将搅拌好的石膏浆取出。

83.除铁装置1包括由4个支撑腿118支撑的密闭式保护罩119,保护罩119侧部具有与其铰接的封闭门,在保护罩119底板上固定有除铁槽122和清洗槽112,除铁槽122、清洗槽112底部分别连接有用于排液的第一锥形斗117、第二锥形斗114,除铁槽122、清洗槽112正上方处的保护罩119内设有水平的丝杠 102,丝杠102两端穿过保护罩119的两侧壁,丝杠102穿过保护罩119两侧壁处分别设有第一轴承120、第二轴承106,丝杠102上设有螺母124,保护罩119外壳上设有除铁电机109,除铁电机109通过传动带 108与丝杠102连接,丝杠102正上方处的保护罩119顶壁上开有条形的限位孔101,限位孔101内设有竖直的限位杆104,限位杆104上端焊接有圆形限位片103,限位杆104下端与螺母124上表面固定,螺母124下表面固定有气缸105,气缸105活塞杆端部焊接有马达123,马达123的驱动杆端部焊接有旋转圆盘110,旋转圆盘110下表面垂直焊接有若干个磁棒115;第一锥形斗117、第二锥形斗114底部分别设有第一排液口116、第二排液口113,第一排液口116、第二排液口113上均设有阀门;保护罩119两侧的丝杠102上分别设有第一挡板121、第二挡板117,保护罩19外设有隔膜泵12,隔膜泵12出液端通过导液管11与除铁槽22连接。磁棒115为永久磁棒,磁棒115的数量为52个。保护罩119底板上设有均匀分布的漏液孔。气缸105为活塞杆不旋转气缸。除铁工作过程:通过隔膜泵均匀的将泥浆吸入除铁槽122 中,控制气缸105,将磁棒115伸入除铁槽122中,开启马达123,52根磁棒115开始旋转吸附泥浆中的铁杂质;待吸附完成后,控制气缸105使磁棒115上升至固定高度;由除铁电机109带动丝杠102旋转,螺母124水平移动,使旋转圆盘110至清洗槽112正上方,控制气缸105使磁棒115伸入清洗槽112内进行磁力棒的清洗工作,清洗后的废液单独排放;清洗完成后,气缸105控制磁棒115上升,由除铁电机109 带动丝杠102旋转,磁棒115再次进入清洗槽112区域进行第二次泥浆除铁的过程,如上述往复操作;除铁完成后,打开第二排液口113阀门,泥浆经过管道流入专用储浆池备用。

84.所述喷浆机5包括工作台501、支撑座502和手模卡座520,所述支撑座502的上端焊

接有喷浆箱503,所述工作台501的内部设置有链条轨道506,所述链条轨道506的四周设置有链条主体507,所述链条主体507的上端设置有安装板二508,所述工作台501的右侧设置有储浆桶509,所述喷浆箱503的内部设置有连接头512,所述连接头512的左侧安装有喷浆枪513,所述安装板二508的上端安装有固定块514,所述固定块514的上端设置有圆板517,所述圆板517的下端表面开设有固定槽518,所述圆板517的上端设置有长柱519,所述长柱519的后端固定安装有夹板521,所述夹板521的后端设置有弹簧一523,所述喷浆箱503的上端安装有风机504,所述喷浆箱503的上端且位于风机504的左侧方处安装有气压表505,四组所述气压表505呈水平线分布在喷浆箱503的上端;所述储浆桶509的上端设置有搅拌器510,所述储浆桶509的内部安装有液位控制器,所述储浆桶509的上端且位于搅拌器510的左侧方位置处贯穿安装有浆料管路511,所述喷浆枪513通过连接头512和浆料管路511与储浆桶509相连通;所述固定块514 的内部安装有微型电机515,所述微型电机515的上端活动安装有阻挡杆516,所述阻挡杆516通过固定槽518固定安装在圆板517的内部,所述阻挡杆516通过微型电机515带动圆板517在固定块514上端旋转;所述夹板521通过弹簧一523带动长柱519在圆板517的上端前后活动;所述长柱519的左右两侧均焊接有滑柱522,所述手模卡座520的上端表面贯穿开设有椭圆孔524,所述椭圆孔524的内侧壁开设有椭圆槽525,所述长柱519通过滑柱522配合椭圆槽525在椭圆孔524内滑动;所述喷浆箱503的前端设置有运行速度控制开关,所述喷浆箱503的前端且位于右侧方处设置有喷浆调节面板,所述微型电机515 与运行速度控制开关电性连接。喷浆机5的工作原理:首先,通过隔膜泵把浆液打入储浆桶509内,储浆桶509内设有液位控制器,使进入浆料在桶内保持固定位置,保证恒定等压状态,保证进入喷浆的浆料压力恒定,并通过手模主体的具体状况,并通过运行速度控制开关和喷浆调节面板,对该装置内的设备进行调节,使其提点对该装置的运行速度进行调整,能够方便对不同半加工好的手模主体进行喷洒浆料,然后,通过按动两组夹板521,能够通过弹簧一523使得两夹板521想靠近,使得夹板521带动长柱519,长柱 519通过滑柱522配合椭圆槽525在椭圆孔524内滑动,进而能够对两组长柱519进行调节,从而方便对手模主体进行固定,防止手模主体从手模卡座520上脱离,其次,检测储浆桶509内的浆料情况,是否为固定状,在固定时,通过启动搅拌器510,能够对其储浆桶509内的浆料进行搅拌,便于通过浆料管路511 把储浆桶509内的浆料移动到喷浆枪513内,最后,通过启动微型电机515,使其带动阻挡杆516旋转,并通过阻挡杆516与固定槽518的配合,能够带动圆板517旋转,并便于对手模卡座520进行控制,通过调节运行速度控制开关,从而便于可能给控制手模卡座520的运行速度,便于浆料能够均匀喷洒到手模主体上,其次,通过调整气压表505,设定气压值,其设置有三个喷浆枪513,根据需求开启喷浆枪513个数,调整喷浆枪513位置,能够使其通过压缩空气管路控制喷浆枪513,并且通过喷浆枪513与连接头512 的配合,能够对喷浆枪513在连接头512上进行调节,再通过运行速度控制开关,能够对该装置上的设备进行孔,可以对链条轨道506的速度进行调节,从而能够调节喷浆枪513的位置和角度,方便把浆料喷洒到手模主体上,综上所述,能够实现全自动喷浆机,并极大的减少了人工成本,缩短了时间成本,提高生产效率和产品质量所需浆料,在喷至完成,微型电机515停止运行,使其手模卡座520停止运转,随着链条轨道506运行出喷制区域,由专职人员将陶瓷手模408取出。

85.喷麻机4包括工作舱401,所述工作舱401固定设有一个喷麻电机402和一个立柱一

404,立柱一404 上安装有一个皮带轮一405,该皮带轮一405上端固定设有底座一406,底座一406上设有麻面卡盒407,麻面卡盒407由两部分组成,陶瓷手模408放置在麻面卡盒407内,喷麻电机402主轴上安装有一个皮带轮一405,两个皮带轮一405之间通过一个传送带403连接,工作舱401内壁上部水平设有一个支撑杆415,支撑杆415上固定设有负压泵411,负压泵411的出口端连接有分流管412,分流管412上设有多个出口,每个出口都连接一个连接软管413,每个连接软管413的末端上均连接有一个喷砂嘴414,负压泵411的入口端通过一个输送管410与设置在工作舱401内底部的瓷球桶409相连。

86.喷麻机4工作过程:选取相应尺寸标准瓷球,并经过标准筛网进行筛选后,放入工作舱内,选取具体陶瓷手模选择合适的麻面卡盒407,将陶瓷手模408放入麻面卡盒407中,开启喷麻电机402通过传送带带动麻面卡盒407和陶瓷手模408旋转,关闭舱门,负压泵411将瓷球桶内的瓷球吸起,最终通过喷砂嘴喷出,喷到旋转的陶瓷手套上,根据不同类型的陶瓷手模可以调节喷砂嘴414的角度,以保证喷砂的效果,最后喷砂完成后,打开舱门,从麻面卡盒407中取出陶瓷手模408即可。

87.打磨机6包括底座二601,底座二601的顶部两端均固定有立柱二602,两立柱二602的内侧壁上均固定有支撑板二606,两立柱二602之间设有打磨桶604,打磨桶604的内部置有若干打磨球605,打磨桶 604的底部固定有振动电机603,打磨桶604的外侧壁的上端固定有与两支撑板二606一一对应的耳板608,两相对应的耳板608与支撑板二606之间均固定有弹簧二607,两立柱二602的顶部之间固定有顶梁609,顶梁609设有通孔610,顶梁609的顶部固定有气缸611,气缸611的活塞杆穿过通孔610并固定有安装板三612,安装板三612上固定有与打磨桶604相对应的手模夹持装置;所述的手模夹持装置包括固定在安装板三612底部的定夹爪613与连接板618,连接板618的内侧设有动夹爪614,动夹爪614的外侧壁上转动连接有螺杆616,螺杆616贯穿连接板618并螺纹连接有螺母617,螺母617固定在连接板618上,螺杆616的端部固定有手柄615;所述的定夹爪613与动夹爪614均为弧形;所述的定夹爪613与动夹爪 614的内侧壁上均固定有橡胶垫619;所述的打磨球605为瓷球。打磨机6使用时,先通过手模夹持装置固定住陶瓷手模408,然后启动振动电机603,振动电机603通过打磨桶604带动打磨球605不断振动,然后气缸611动作,气缸611的活塞杆伸出,通过安装板三612与手模夹持装置带动陶瓷手模408伸入打磨桶604内,打磨球605不断振动即可对陶瓷手模408的表面进行打磨,一段时间后,控制气缸611的活塞杆带动陶瓷手模408缩回,然后取下打磨好的陶瓷手模408即可。

88.刷坯机包括支撑架二301和安装板一302,所述安装板一302与支撑架二301的顶部固定连接,所述支撑架二301的顶部固定插设有集水盆303,所述集水盆303的底部固定插设有出水管304,所述安装板一302远离集水盘303的一侧固定连接有刷胚电机305,所述安装板一302上转动插设有传动杆306和从动杆307,所述安装板一302的顶部转动插设有两个导向杆308,所述传动杆306和导向杆308与刷胚电机305的输出轴均通过传动皮带309连接,所述传动杆306上固定套接有第一齿轮310,所述从动杆307 上固定套接有与第一齿轮310相啮合的第二齿轮311,所述从动杆307靠近集水盆303的一端固定套接有挤压辊312;所述支撑架二301的底部固定连接有多个支撑脚313;所述出水管304上螺纹连接有出水阀门314;所述集水盆303的内底部固定连接有多个导流板315;所述安装板一302的顶部固定连接有与刷胚电机305对应的控制箱316;所述导向杆308靠近集水盆303的一端固定套接有导向辊

317;刷胚机使用时,将海绵套设在传动杆306、挤压辊312和导向辊317上,同时向海绵上注水,然后启动刷胚电机305,通过传动皮带309带动传动杆306和导向杆308转动,同时通过第一齿轮310和第二齿轮311之间的啮合作用,带动从动杆307转动,从而带动挤压辊312将海绵上的水挤出,然后将陶瓷手模408放置在海绵边缘,对陶瓷手模408进行表面粗刷。粗刷后可以通过人工对陶瓷手模408的指缝等进行精刷。

89.抛光机7包括两个u型的支腿708,在两个支腿708之间上方侧部连有两个横杆705,两个支腿708 上端表面的中心处分别设有第一轴承座703、第二轴承座706,第一轴承座703、第二轴承座706内设有水平的旋转轴704,旋转轴704两端部均设有有一组抛光轮,所述抛光轮包括第一砂布轮701和第二砂布轮 702,在一端抛光轮与第一轴承座703之间的旋转轴704上设有皮带轮二712,在第一轴承座703侧的支腿 708后部设有抛光电机710,抛光电机710通过皮带711与皮带轮二712连接;旋转轴704两端部均设有限位螺母707,两个支腿708支腿焊接在防尘罩713内底面上,防尘罩713侧部开口,两个支腿708下方侧部之间连有两个加强杆709。工作时,打开开关,抛光电机710通电;抛光电机710运行,旋转轴704 连接同向两组抛光轮轮(2个砂布轮为一组),皮带711带动砂布轮高速运转;将手模放在一组抛光轮上进行抛光作业;完成此次作业后关闭开关。

90.实施例2,如图1所示,本发明为利用实施例1中设备生产陶瓷手模生产工艺,包括以下步骤:

91.一、制浆,把制浆原料由球磨机12进行研磨,制成泥浆;

92.二、除铁,利用隔膜泵把制成的泥浆抽至自动除铁机进行除铁,然后由隔膜泵将除铁泥浆打入储浆池储存;

93.三、注浆制胚,利用隔膜泵将储浆齿内泥浆打入自动的注浆流水线2制成陶瓷手模泥胚;

94.四、起胚烘干,把手模模型中的泥胚起出,然后送至半成品烘干箱中烘干;

95.五、刷胚,把烘干后的泥胚利用刷坯机粗刷,然后通过人工精刷,去除制胚时手模表面的合缝、毛孔、杂质,然后自然晾干;

96.六、喷麻,把晾干后的泥胚放入喷砂打麻设备中进行喷砂打麻;

97.七、上釉,把打麻后的泥胚放入自动喷浆机5设备进行表面涂层或釉料的喷制;

98.八、入窑烧制,将打麻后的泥胚送入窑炉10内进行烧制;

99.九、打磨抛光,把烧制好的手模利用瓷球磨手机进行表面微打磨处理,然后再经过布轮抛光机7进行表面的整体抛光;制得陶瓷手模。

100.所述步骤一之前有制作手模模型的准备工作,制作模型时,通过石膏浆配制纯净水计量装置8配制石膏浆,然后利用隔膜泵把石膏浆送入真空打膏机9进行搅拌,石膏浆抽真空的真空度要达到-0.08mpa及以上,搅拌好的石膏浆注入模型胎具,制得模型,然后进行烘干或晾干,完成模型的制作;所述步骤一中球磨泥浆细度检测标准范围在10微米以下,占比为58%,泥浆密度要求在1.57cm3,步骤八中窑炉烧成温度控制在高温1200,步骤四中半成品烘干箱温度控制范围20-30℃,步骤六中打麻用的瓷球粒径为0.5毫米;所述步骤七的具体工艺步骤为:1、查看生产通知单,根据喷浆工艺参数领取所需图层,2、根据手型调整合适的密度,3、用200目的筛网过滤2遍,保证涂料无杂质,4、利用磁铁棒把倒入塑料容器桶内的涂料进行除铁,5、把涂料放入喷浆容器桶内盖好盖,搅拌器进行搅拌,6、确认设备正常运

转,核对气压表,按照生产通知单上要求,调整气压大小,利用喷枪对半成品进行吹尘,7、查看喷浆距离,调整雾化面积, 8、喷浆前手模称重,9、实验手模进行喷麻,然后对试验手模称量喷麻克重,确认麻面合格无误后进行批量生产,10、放入手模,进行喷枪喷浆,然后喷浆后取出手模。

101.所述步骤三的详细步骤为:

102.s1.由泥浆池经过隔膜泵将泥浆经过管道进入流水线上的泥浆存储箱208,通过160目过滤筛网216进入注浆枪209中,准备注浆;

103.s2.当模型转至注浆区域时,通过黑点电子眼感光控制器218,在模型旋转至待注浆位置时,黑点电子眼感光控制器218感光到模型上的黑点,圆形轮盘204停止旋转;

104.s3.通过电子眼感光控制器228确定注浆枪209下降和上升的位置高度,通过电子眼感光控制器228 控制注浆枪209进入模型后的位置,通过气缸217提供注浆枪209上升和下降的动力,通过气缸217运作控制注浆枪209放浆口的开合;

105.s4.通过注浆开关221设定注浆时间及注浆时的泥浆流量大小;

106.s5.将两根可导电探针219安装在所需注浆液面高度的位置,使两根可导电探针219与所需泥浆液面的高度位置相同,在两个可导电探针219接触到泥浆时,形成导电回路,探针219导电,注浆停止;

107.s6.在圆形轮盘电机203通过链条滚动使圆形轮盘204移动的作用下,注满泥浆的模型通过可旋转的圆形轮盘204输送至控浆区域;

108.s7.通过黑点电子眼感光控制器218感光到模型上的黑点,进行模型定位,圆形轮盘204停止旋转;定位完成后,通过电子眼感光控制器228控制控浆臂225的下降,由搬运臂226的机械手将模型夹住搬起,两个控浆臂225同时移动,错位停止;由控浆臂225的机械手266按照顺时针的方向旋转180度,将模型内多余的泥浆倒入回泥浆回收池227内,控浆完成,控浆臂225搬着模型继续右移;当模型搬运至由方形轮盘电机205控制的不可旋转的方形轮盘206位置时,通过黑点电子眼感光控制器218确认模型放置位置,搬运臂226的机械手松开模型,搬运臂226上升回位;

109.s8.在方形轮盘电机205通过链条滚动使方形轮盘206移动的作用下,控完浆以后的模型通过不可旋转的方形轮盘206输送至起坯区域;由人工进行模型的开模,半成品的取出,底托的粘结,起坯后模型的清理工作以及捆绑模型的操作,清理完模型后,将起坯后的模型开口向上放置在方形轮盘206上,准备进入烘干室207;

110.s9.利用窑炉余温通过输热管道212进入流水线上烘干室207,使热风出口213朝向模型;

111.s10.在方形轮盘电机205通过链条滚动使方形轮盘206移动的作用下,将起坯后经过烘干后的模型输送至模型搬运区域,当模型转至搬运区域时,两个黑点电子眼感光控制器218感光到模型上的黑点,定位模型,搬运臂226开始下降,当下降至模型设定位置后,通过在搬运臂226的机械手上方设的电子眼感光控制器228,感光到模型位置,使搬运臂226开始加紧模型,将模型搬起,运送至圆形轮盘204上方位置,搬运臂226开始下降,当模型下降至圆形轮盘204上后,电子眼感光控制器228感光到模型,搬运臂226 松开模型,上升并归位到方形轮盘206位置上方处;

112.s11.模型被搬运至圆形轮盘204上后,在圆形轮盘电机203通过链条滚动使圆形轮

盘204移动的作用下,模型再次进入线上烘干室207,当从烘干系统出来后,随着圆形轮盘204运转至注浆区域,注浆完成,准备下一次注浆。

113.在搬运区域的方形轮盘206和圆形轮盘204的链条方向安装电子眼感光控制器228,在出现模型放置位置出现偏差或模型倒落事件,由电子眼感光控制器228确认,传达报警信号,通知值班人员进行问题的处理。

114.实施例3,与实施例2不同的是,所述步骤一中球磨泥浆细度检测标准范围在10微米以下,占比为 70%,泥浆密度要求在1.65g/cm3,步骤八中窑炉烧成温度控制在高温1250℃,步骤四中半成品烘干箱温度控制范围20-30℃,步骤六中打麻用的瓷球粒径为1毫米。

115.实施例4,与实施例2不同的是,所述步骤一中球磨泥浆细度检测标准范围在10微米以下,占比为 64%,泥浆密度要求在1.82/cm3,步骤八中窑炉烧成温度控制在高温1225℃,步骤四中半成品烘干箱温度控制范围20-30℃,步骤六中打麻用的瓷球粒径为0.75毫米。

116.综上所述,本发明的工艺设备在注浆成型后通过烘干机烘干,减少干燥时间,烘干后进行刷胚机刷胚,刷胚进行机械粗刷和人工精刷,将半成品毛坯手模表面的合缝,毛孔,杂质等缺陷问题用海绵刷去,达到表面整体光滑整洁无瑕疵的效果,刷胚机代替人工,提高刷胚效率,并且增加打麻和喷浆工序,可以适用于生产麻面手模,把烧制好的手模利用瓷球磨手机进行表面微打磨处理,然后再经过布轮抛光机进行表面的整体抛光产品质量更好,自动化程度较高,节约劳动力,提高效率。并且自动注浆流水线解决了原有人工注浆出现的注浆遍数限制及劳动强度大的问题,提高工作效率,降低生产劳动强度,同时采用具有自动化控制的注浆生产线,形成一体化注浆至起坯的过程,满足产能需求。

117.在本发明的描述中,术语“内”、“外”、“纵向”、“横向”、“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1