一种耐火砖自动生产系统的制作方法

1.本发明涉及耐火砖生产技术领域,特别涉及一种耐火砖自动生产系统。

背景技术:

2.耐火砖简称火砖,用耐火黏土或其他耐火原料烧制成的耐火材料,淡黄色或带褐色,主要用于砌冶炼炉,能耐1580℃—1770℃的高温,也叫火砖,具有一定形状和尺寸的耐火材料,按制备工艺方法来划分可分为烧成砖、不烧砖、电熔砖(熔铸砖)、耐火隔热砖;按形状和尺寸可分为标准型砖、普通砖、特异型砖等,可用作建筑窑炉和各种热工设备的高温建筑材料和结构材料,并在高温下能经受各种物理化学变化和机械作用,例如耐火粘土砖、高铝砖、硅砖、镁砖等。

3.现有的耐火砖自动生产系统只能够生产一种形状的砖型,适用范围叫窄,而且砖体压制成型后,砖体底部不易脱模,在机械手对砖体夹持脱模时容易损坏。

技术实现要素:

4.有鉴于此,本发明旨在提出一种耐火砖自动生产系统,以解决现有的耐火砖自动生产系统只能够生产一种形状的砖型,适用范围叫窄,而且砖体压制成型后,砖体底部不易脱模,在机械手对砖体夹持脱模时容易损坏的现象。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种耐火砖自动生产系统,包括自动布料系统、压砖系统、机械手系统与码垛系统,所述自动布料系统包括支撑架、料箱,所述料箱固定在所述支撑架上,所述料箱底部连接有输料管,所述输料管上设置有电磁阀,所述输料管为伸缩管;

7.所述压砖系统包括主机架、第一液压装置、第一伸缩轴与压砖模具,所述压砖模具上开有成型孔,所述成型孔底部设置有对所述成型孔底部密封的底板,所述底板能够在所述成型孔中移动,所述主机架上设置有转动轴,所述转动轴上设置有起模刀,所述压砖模具上方设置有第二液压装置、第二伸缩轴,所述第二伸缩轴下方设置有支撑座,所述支撑座下方设置有压砖头。

8.进一步的,所述压砖头与所述成型孔均具有多组。

9.进一步的,所述压砖模具一侧设置有传送带,所述传送带下方设置有支撑柱,所述传送带端部设置有挡板。

10.进一步的,所述主机架之间设置有推动板,所述推动板设置在靠近所述料箱一侧。

11.进一步的,所述机械手系统包括支撑板,所述支撑板上固定有可旋转支柱,所述可旋转支柱上设置有轴套,所述轴套与可伸缩机械臂连接,所述可伸缩机械臂下方设置有横撑板,所述横撑板下方设置有码垛机械手,所述码垛机械手上设置有位置传感器。

12.进一步的,所述支撑板上设置有电机与电控箱,所述电机分别与所述可伸缩机械臂、所述码垛机械手、所述电控箱电连接

13.进一步的,所述横撑板上开有凹槽,所述码垛机械手端部与连接座连接,所述连接

座上设置有连接轴,所述连接轴伸入至所述凹槽中,所述连接座上设置有手动开关。

14.进一步的,所述码垛系统包括地轨与码垛车,所述码垛车底部设置有移动滚轮,所述码垛车上设置有多组承载板,所述承载板上开有放置槽,所述移动滚轮卡接在所述地轨上。

15.相对于现有技术,本发明所述的一种耐火砖自动生产系统具有以下优势:

16.1、采用起模刀对耐火砖进行起模,防止压制完成后的耐火砖与底板黏连,在对耐火砖进行推动时造成耐火砖损坏;

17.2、能够根据生产耐火砖的高度不同调节底板的位置,使同一个压砖模具能够生产不同高度的耐火砖,模具适用率高;

18.3、自动化程度高,节约了大量的人力成本。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下文中将对本发明实施例的附图进行简单介绍。其中,附图仅仅用于展示本发明的一些实施例,而非将本发明的全部实施例限制于此。

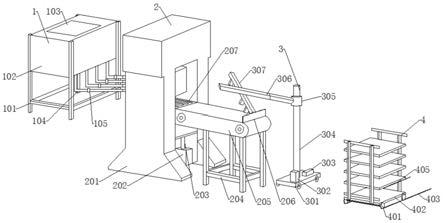

20.图1为本发明第一结构示意图;

21.图2为本发明主机架结构示意图;

22.图3为本发明压砖模具结构示意图;

23.图4为本发明码垛机械手第一结构示意图;

24.图5为本发明码垛机械手第二结构示意图;

25.图6为本发明承载板结构示意图。

26.附图标记:

27.1、自动布料系统;101、支撑架;102、料箱;103、进料口;104、输料管;105、电磁阀;2、压砖系统;201、主机架;202、第一液压装置;203、第一伸缩轴;204、支撑柱;205、传送带;206、挡板;207、成型孔;208、压砖模具;209、起模刀;210、转动轴;211、推动板;212、压砖头;213、支撑座;214、第二伸缩轴;215、第二液压装置;3、机械手系统;301、支撑板;302、电控箱;303、电机;304、可旋转支柱;305、轴套;306、可伸缩机械臂;307、横撑板;308、凹槽;309、连接座;310、手动开关;311、码垛机械手;312、位置传感器;313、连接轴;4、码垛系统;401、移动滚轮;402、承载板;403、地轨;404、放置槽;405、码垛车。

具体实施方式

28.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

29.实施例一:

30.参见附图1

‑

3,一种耐火砖自动生产系统,包括自动布料系统1、压砖系统2、机械手系统3与码垛系统4,所述自动布料系统1包括支撑架101、料箱102,所述料箱102固定在所述支撑架101上,所述料箱102底部连接有输料管104,所述输料管104上设置有电磁阀105,所述输料管104为伸缩管;

31.所述压砖系统2包括主机架201、第一液压装置202、第一伸缩轴203与压砖模具

208,所述压砖模具208上开有成型孔207,所述成型孔207底部设置有对所述成型孔207底部密封的底板,所述底板能够在所述成型孔207中移动,所述主机架201上设置有转动轴210,所述转动轴210上设置有起模刀209,所述压砖模具208上方设置有第二液压装置215、第二伸缩轴214,所述第二伸缩轴214下方设置有支撑座213,所述支撑座213下方设置有压砖头212。

32.具体的,所述料箱102呈矩形,所述料箱102顶部开有进料口103,所述料箱102底部开有出料口,所述出料口处连接有输料管104,所述输料管104上设置有电磁阀105,所述电磁阀105控制所述输料管104的开启与闭合,所述输料管104为伸缩管,在下料时,所述输料管104为伸长状态,所述输料管104端部在所述成型孔207上方,在不下料时,所述输料管104为缩短状态,从所述压砖系统2中分离,防止所述输料管104中的残余耐火材料落入所述压砖系统2中,所述输料管104呈倾斜状态,防止所述料管中的残余耐火材料落入所述压砖系统2中,所述压砖模具208整体呈矩形,所述压砖模具208上开有与砖体相同的所述成型孔207,所述成型孔207深度大于需要压制的耐火砖的高度,所述主机架201之间设置有所述第一液压装置202,所述第一液压装置202上方设置有第一伸缩轴203,所述第一伸缩轴203上方设置有底板,所述底板设置在所述成型孔207中,所述底板可以在所述成型孔207中移动,改变所述成型孔207的体积,即可以同时生产不同高度的耐火砖,所述主机架201上靠近所述压砖模具208一侧设置有转动轴210,所述转动轴210上设置有所述起模刀209,砖体压制完成后,所述底板推动砖体暴露,所述起模刀209转动至砖体底部,将砖体与所述底板分离,防止所述底板与砖体黏连,造成砖体损坏,所述第二液压装置215带动所述第二伸缩轴214运动,使所述压砖头212运动,对耐火材料进行压制,所述第二支撑座213对所述压砖头212进行固定。

33.所述压砖头212与所述成型孔207均具有多组,设置多组所述压砖头212与所述成型孔207,可以同时压制多组耐火砖,有效提高了耐火砖生产效率。

34.所述压砖模具208一侧设置有传送带205,所述传送带205下方设置有支撑柱204,所述传送带205端部设置有挡板206,所述支撑柱204对所述传送带205进行固定支撑,所述传送带205将压制完成后的砖体进行输送,所述传送带205高度与所述成型模具高度相同,所述挡板206防止砖体从所述传送带205上滑下,造成所述砖体损坏。

35.所述主机架201之间设置有推动板211,所述推动板211设置在靠近所述料箱102一侧,在砖体压制完成并与所述底板分离后,所述推动板211推动砖体移动,使砖体进入所述传送带205,所述传送带205带动砖体移动。

36.实施例二:

37.在实施例一的基础上,对实施例一耐火砖自动生产系统进行进一步优化:

38.所述机械手系统3包括支撑板301,所述支撑板301上固定有可旋转支柱304,所述可旋转支柱304上设置有轴套305,所述轴套305与可伸缩机械臂306连接,所述可伸缩机械臂306下方设置有横撑板307,所述横撑板307下方设置有码垛机械手311,所述码垛机械手311上设置有位置传感器312。

39.具体的,参见附图4

‑

5,所述可旋转支柱304固定在所述支撑板301上,所述可旋转支柱304可以在所述支撑板301上转动,带动所述可伸缩机械臂306转动,所述可伸缩机械臂306的长度可以变化,所述轴套305可伸缩机械臂306上下运动,所述所述横撑板307对所述

码垛机械手311进行固定,所述码垛机械手311靠近砖体侧为板状结构,所述码垛机械手311对砖体进行抓取,所述位置传感器312感应砖体的位置。

40.优选的,所述横撑板307上开有凹槽308,所述码垛机械手311端部与连接座309连接,所述连接座309上设置有连接轴313,所述连接轴313伸入至所述凹槽308中,所述连接座309上设置有手动开关310,所述连接轴313伸入所述凹槽308中,所述连接轴313带动所述横撑板307在所述凹槽308中移动,改变所述码垛机械手311的位置,使所述码垛机械手311对砖体进行夹取,在所述码垛机械手311出现故障时,打开所述手动开关310,调节所述码垛机械手311之间的距离,将耐火砖取出。

41.所述支撑板301上设置有电机303与电控箱302,所述电机303分别与所述可伸缩机械臂306、所述码垛机械手311、所述电控箱302电连接,所述电机303为所述机械手系统3工作提供电力,所述电控箱302对所述机械手系统3进行自动控制。

42.实施例三:

43.在实施例一的基础上,对实施例一耐火砖自动生产系统进行进一步优化:

44.所述码垛系统4包括地轨403与码垛车405,所述码垛车405底部设置有移动滚轮401,所述码垛车405上设置有多组承载板402,所述承载板402上开有放置槽404,所述移动滚轮401卡接在所述地轨403上。

45.具体的,参见附图6,所述码垛车405设置在所述移动滚轮401上方,所述码垛车405可在所述移动滚轮401上移动,所述承载板402承载耐火砖,所述承载板402上开所述放置槽404,所述放置槽404对耐火砖进行固定,防止所述码垛车405在移动时造成所述耐火砖侧翻,造成耐火砖损坏。

46.根据需要生产的耐火砖的高度调节所述第一液压装置202,使所述第一液压装置202带动所述底板在所述成型孔207中运动,使所述成型孔207停留在预定位置,打开所述进料口103,将耐火材料放置入所述料箱102中,耐火材料经过所述输料管104流出,所述电磁阀105控制所述输料管104的开启与闭合,所述输料管104为伸缩管,生产时,所述输料管104伸入至所述成型孔207上方,使耐火材料进入所述成型孔207中,填充完成后,所述电磁阀105关闭,所述输料管104回缩,防止所述压砖头212碰触所述输料管104,造成所述输料管104损坏,所述第二液压装置215推动所述第二伸缩轴214向下运动,使所述压砖头212伸入至所述成型孔207中,对耐火材料进行挤压成型,调整所述底板在所述成型孔207中的高度,生产不同高度的耐火砖,利用同一模腔生产不同高度的耐火砖,模具使用率高,砖体压制完成后,所述底板将砖体顶出,所述转动轴210带动所述起模刀209运动,对所述砖体底部进行切割,使耐火砖与所述底板分离,防止耐火砖与所述底板黏连,在对耐火砖夹取时造成耐火砖损坏,耐火砖与所述底板分离完成后,所述起模刀209复位,所述推动板211将耐火砖推送至所述传送带205上,所述传送带205对耐火砖进行输送,所述挡板206对耐火砖进行阻挡,防止耐火砖摔落至地面,造成耐火砖损坏。

47.所述可旋转支柱304带动所述可伸缩机械臂306转动,使所述可伸缩机械臂306转动至耐火砖上方,所述位置传感器312感应耐火砖的位置,并将信息传输至所述电控箱302,所述电控箱302控制所述可伸缩机械臂306转动至合适的位置,同时所述轴套305在所述可旋转支柱304上移动,使所述可伸缩机械臂306移动至合适的高度,所述连接轴313伸入所述凹槽308中,所述连接轴313带动所述横撑板307在所述凹槽308中移动,改变所述码垛机械

手311的位置,使所述码垛机械手311对砖体进行夹紧,夹紧完成后所述轴套305转动,带动所述可伸缩机械臂306与所述码垛机械手311转动,使所述码垛机械手311带动耐火砖移动至所述码垛车405上方,将耐火砖放置在所述承载板402上,完成耐火砖的生产过程,所述承载板402上开有所述放置槽404,所述放置槽404对耐火砖进行固定,防止所述码垛车405在移动时造成所述耐火砖侧翻,造成耐火砖损坏,在所述码垛车405上方装满耐火砖之后,所述码垛车405在所述地轨403上移动,远离所述机械手系统3,另一辆码垛车405进入所述地轨403,接近所述机械手系统3。

48.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1