陶瓷碗坯碗脚凹槽成型生产设备的制作方法

1.本实用新型属于陶瓷生产设备的技术领域,尤其涉及一种陶瓷碗坯碗脚凹槽成型生产设备。

背景技术:

2.图1、图2、图3所示,正立的陶瓷碗8的下部为碗脚81,碗脚81中央形成为凹腔82,陶瓷碗8的顶沿称为碗沿(如图1、图2的碗沿800所示)。传统陶瓷碗的碗脚81多为上大下小的锥形或者上下等宽的圆柱形,这种设计是为了配合碗坯脱模的需要,其脱模方向如图2箭头所示,在图2中,碗坯8可沿竖向从模具83中脱出。后来,为了增强艺术效果,市面上出现了一些碗脚呈上小下大锥度的陶瓷碗,如图3所示,但由于这类陶瓷碗的碗脚呈上小下大的锥度,因此碗坯并不能一次性成型(或者说,碗脚呈上小下大锥度的碗坯无法按照图2所示方式脱模,因为碗脚81无法从竖向顺利脱出),因此只能分步制作碗坯:第一步是先制作出具有圆柱形碗脚的碗坯8,如图4所示,第二步是在圆柱形碗脚81的外表面按照图4中虚线位置刮削去泥皮而形成为一道环形凹槽84,刮削后的碗坯形状如图3所示,此后可将碗坯入窑烧结。

3.传统的陶瓷碗脚凹槽成型生产设备包括有刮刀、旋转的工作台,工作时,工人左手将碗坯中心用力按在旋转的工作台上,让碗坯跟随工作台转动,工人右手持着刮刀对陶瓷碗脚进行刮削动作。现有这种操作方式自动化程度低,一天到晚不停反复操作的工人两手均十分酸累,另外刮削出来的碗脚凹槽形状不规范,深浅不一。

技术实现要素:

4.本实用新型的目的在于克服上述缺点而提供一种陶瓷碗坯碗脚凹槽成型生产设备,它刮削过程自动化程度高。

5.其目的可以按以下方案实现:一种陶瓷碗坯碗脚凹槽成型生产设备,包括有刮刀,所述的陶瓷碗坯形成有碗沿,其特征在于还设有圆形的转盘,转盘的转轴为竖向,还设有驱动转盘绕其中心轴线转动的转盘驱动机构;所述转盘上安装有若干根圆柱形的竖向支撑杆,各根竖向支撑杆位于转盘边缘并沿转盘的周向均匀布置,各根竖向支撑与转盘中心轴线之间的水平距离相等;每根竖向支撑杆能绕各自的竖向中心轴线进行自转,每根竖向支撑杆同轴固定连接有一个转轮,转轮安装在转盘下方,每个转轮和对应的竖向支撑杆同步自转;竖向支撑杆和转轮在转盘带动下绕转盘中心轴线公转;还设有驱动转轮自转的转轮驱动机构;

6.在转盘边缘周围还设有姿势校准机构和碗坯按压机构;姿势校准机构包括有两块能竖向移动的水平衬托片,每块水平衬托片对应设有驱动其竖向移动的第一竖向气缸;两块水平衬托片之间留有水平间隙,各根竖向支撑杆绕转盘中心轴线公转的轨迹穿过所述两块水平衬托片之间的间隙;每块水平衬托片的上表面形成有圆弧形定位凸肋,两块水平衬托片的圆弧形定位凸肋的圆弧中心点位置重叠;

7.圆弧形定位凸肋的弧形半径与所述陶瓷碗坯的碗沿直径匹配;圆弧形定位凸肋的圆弧中心点到转盘中心轴线之间的水平距离等于各根竖向支撑管与转盘中心轴线之间的水平距离;

8.水平衬托片与所述陶瓷碗坯形成以下配合关系:当所述陶瓷碗坯倒扣放置在该竖向支撑杆上面、该竖向支撑杆的中心轴线移动到两块水平衬托片的圆弧形定位凸肋的圆弧中心点所在水平位置、且第一竖向气缸驱动水平衬托片向上移动到其竖向移动轨迹的最上端时,陶瓷碗坯的碗沿所在水平面与水平衬托片上表面处于同一竖向位置,且圆弧形定位凸肋包围并接触着在陶瓷碗坯的碗沿;

9.所述碗坯按压机构包括有圆形塑料压块、第二竖向气缸,圆形塑料压块的下部呈上大下小的圆台形,该圆形塑料压块下端部的直径与所述陶瓷碗坯碗脚内径匹配;

10.所述第二竖向气缸的活塞杆伸出方向朝下,所述圆形塑料压块安装在第二竖向气缸活塞杆的下端并随同活塞杆竖向移动,在圆形塑料压块和第二竖向气缸活塞杆的下端之间还设有轴承,轴承的外圈与圆形塑料压块上部固定连在一起,轴承的内圈与活塞杆的下端固定连在一起;圆形塑料压块的中心轴线与转盘中心轴线之间的水平距离等于各根竖向支撑管与转盘中心轴线之间的水平距离;

11.所述刮刀的水平投影位置位于圆形塑料压块的水平投影位置旁边;还设有用于驱动刮刀水平移动的刮刀水平驱动机构;刮刀水平驱动机构包括水平气缸,所述刮刀与水平气缸的活塞杆末端固定连接,刮刀刀刃的竖向位置与倒扣在竖向支撑杆上面的碗坯的碗脚竖向位置对应。

12.所述驱动转轮自转的转轮驱动机构包括循环转动的皮带,皮带套在皮带轮上;皮带轮的转轴为竖向;当竖向支撑杆移动到圆形塑料压块正下方时,该竖向支撑杆对应的转轮接触到皮带并由皮带搓动而转动。

13.本实用新型具有以下优点和效果:

14.一、本实用新型可以自动在陶瓷碗坯的碗脚外周刮削出一道环形凹槽,使碗坯的碗脚呈现出上小下大锥度,增强艺术美感;另外,刮削过程自动化程度高,工人只需负责将碗坯放到竖向支撑杆上以及从竖向支撑杆上取下来,其余步骤全部由设备自动完成,大幅度减轻工人劳动强度。

15.二、刮削过程中,圆形塑料压块的圆台形下部紧密压制倒扣的陶瓷碗坯,因此保证刮削过程中的陶瓷碗坯位置不会跑偏,可以加大刮削的力度,有利于提高刮削的速度,保证陶瓷碗坯的中心轴线精确对准竖向支撑杆的中心轴线,确保碗脚的环形凹槽的成型质量。

16.三、姿势校准机构能够对倒扣在竖向支撑杆上面的碗坯的姿势和位置进行精确校准,当该竖向支撑杆的中心轴线移动到两块水平衬托片的圆弧形定位凸肋的圆弧中心点所在水平位置时,第一竖向气缸驱动水平衬托片向上移动到其竖向移动轨迹的最上端,这样就能使碗坯的碗口边沿处于水平面,且圆弧形定位凸肋包围并接触着在碗坯的碗口边沿,因而使碗坯的整体姿势调校为水平,使碗坯中心点的水平位置对准着竖向支撑杆的中心轴线,因此为后续的磨削工序创造位置条件,有利于使后续工序刮削出来的碗脚凹槽形状规范、对称均匀。

17.四、自动化程度高,节省人工成本。

附图说明

18.图1是陶瓷碗的立体形状和各部位示意图。

19.图2是传统一种碗脚呈上大下小锥度的碗坯的脱模过程示意图。

20.图3是一种碗脚呈上小下大锥度的陶瓷碗的剖面示意图。

21.图4是图3所示陶瓷碗碗坯的制备中间过程示意图。

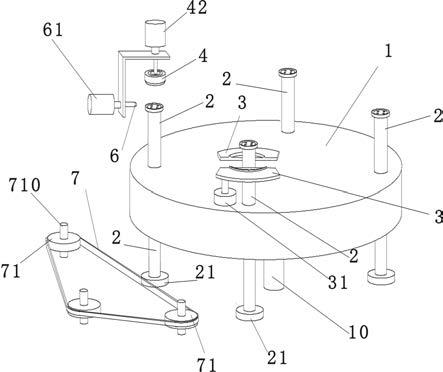

22.图5是本实用新型一种具体实施例的整体结构示意图。

23.图6是图5中的姿势校准机构的立体示意图。

24.图7是姿势校准机构的两块水平衬托片的水平投影示意图。

25.图8是姿势校准机构的竖向剖面示意图。

26.图9是所述碗坯按压机构和刮刀的竖向剖面示意图。

27.图10是图5所示结构的工作状态示意图。

28.图11是姿势校准机构在对倾斜的碗坯进行校准之前的剖面状态示意图。

29.图12是姿势校准机构在对倾斜的碗坯进行校准之后的剖面状态示意图。

30.图13是姿势校准机构在对倾斜的碗坯进行校准之前的立体示意图。

31.图14是姿势校准机构在对碗坯进行校准之后的立体示意图。

32.图15是姿势校准机构在对碗坯进行校准之后的水平俯视示意图。

33.图16是碗坯刚来到圆形塑料压块正下方时的剖面状态示意图。

34.图17是图16中的圆形塑料压块下移之后的剖面状态示意图。

35.图18是图17中的刮刀进行刮削之后的剖面状态示意图。

36.图19是图17所示状态的立体示意图。

37.图20是图18所示状态的立体示意图。

具体实施方式

38.图5所示的一种陶瓷碗坯碗脚凹槽成型生产设备,包括有刮刀6,还设有圆形的转盘1,转盘的转轴10为竖向,还设有驱动转盘绕其中心轴线转动的转盘驱动机构;所述转盘1上安装有四根圆柱形的竖向支撑杆2,各根竖向支撑杆2位于转盘1边缘并沿转盘的周向均匀布置,各根竖向支撑2与转盘1中心轴线之间的水平距离相等;每根竖向支撑杆2能绕各自的竖向中心轴线进行自转,每根竖向支撑杆2同轴固定连接有一个转轮21,转轮21安装在转盘1下方,每个转轮21和对应的竖向支撑杆2同步自转;竖向支撑杆2和转轮21在转盘1带动下绕转盘中心轴线公转;在转盘边缘周围还设有姿势校准机构和碗坯按压机构;

39.图5、图6、图7、图8所示,姿势校准机构包括两块能竖向移动的水平衬托片3,每块水平衬托片3对应设有驱动其竖向移动的第一竖向气缸31;两块水平衬托片3之间留有水平间隙30,各根竖向支撑杆2绕转盘中心轴线公转的轨迹穿过所述两块水平衬托片之间的间隙30;每块水平衬托片3的上表面形成有圆弧形定位凸肋32,两块水平衬托片的圆弧形定位凸肋32的圆弧中心点(如图7中点o所示)位置重叠;圆弧形定位凸肋32的弧形半径与所述陶瓷碗坯的碗沿直径匹配;圆弧形定位凸肋32的圆弧中心点到转盘中心轴线之间的水平距离等于各根竖向支撑管2与转盘中心轴线之间的水平距离;水平衬托片3与所述陶瓷碗坯形成以下配合关系:当所述陶瓷碗坯8倒扣放置在该竖向支撑杆2上面、该竖向支撑杆2的中心轴线移动到两块水平衬托片3的圆弧形定位凸肋32的圆弧中心点所在的水平位置、且第一竖

向气缸31驱动水平衬托片3向上移动到其竖向移动轨迹的最上端时,陶瓷碗坯的碗沿所在水平面与水平衬托片32上表面处于同一竖向位置,且圆弧形定位凸肋32包围并接触着在碗坯8的碗沿,如图12、图14、图15所示。

40.图5、图9、图16、图17所示,所述碗坯按压机构包括有圆形塑料压块4、第二竖向气缸42,圆形塑料压块4的下部呈上大下小的圆台形,该圆形塑料压块4下端部的直径与所述陶瓷碗坯8碗脚内径匹配;所述第二竖向气缸42的活塞杆43伸出方向朝下,所述圆形塑料压块4安装在第二竖向气缸活塞杆43的下端并随同活塞杆竖向移动,在圆形塑料压块4和第二竖向气缸活塞杆43的下端之间还设有轴承5,轴承的外圈51与圆形塑料压块4上部固定连在一起,轴承的内圈52与活塞杆43的下端固定连在一起;圆形塑料压块4的中心轴线与转盘中心轴线之间的水平距离等于各根竖向支撑管2与转盘中心轴线之间的水平距离。

41.图5、图9、图16、图17所示,所述刮刀6的水平投影位置位于圆形塑料压块4的水平投影位置旁边;还设有用于驱动刮刀水平移动的刮刀水平驱动机构;刮刀水平驱动机构包括水平气缸61,所述刮刀6与水平气缸61的活塞杆末端固定连接,刮刀刀刃的竖向位置与倒扣在竖向支撑杆2上面的碗坯8的碗脚竖向位置对应。

42.图5、图10所示,还设有驱动转轮21自转的转轮驱动机构;所述驱动转轮自转的转轮驱动机构包括循环转动的皮带7,皮带7套在皮带轮71上;皮带轮的转轴710为竖向;当竖向支撑杆2移动到圆形塑料压块4正下方时,该竖向支撑杆对应的转轮21接触到皮带7并由皮带搓动而转动。

43.上述实施例工作时,先将碗坯8倒扣在竖向支撑杆2上面,转盘1转动,使该竖向支撑杆2的中心轴线移动到两块水平衬托片的圆弧形定位凸肋32的圆弧中心点所在的水平位置,如图10、图11所示,转盘2暂停转动,此时的水平衬托片3处于其竖向移动轨迹的最下端,碗坯8姿势尚未校准而可能存在倾斜,如图11、图13所示,接着,第一竖向气缸31驱动水平衬托片3向上移动到其竖向移动轨迹的最上端,使碗坯8的碗沿所在水平面与水平衬托片32上表面处于同一竖向位置,且圆弧形定位凸肋32包围并接触着在碗坯8的碗口边沿,由此将碗坯8的整体姿势调校为水平,使碗坯8中心点的水平位置对准着竖向支撑杆2的中心轴线,如图12、图14、图15所示;再接着,转盘1继续转动,使该竖向支撑杆2移动到圆形塑料压块4正下方,如图16所示,转盘1又暂停转动,该竖向支撑杆对应的转轮21接触到皮带7并由皮带7搓动而转动,与此同时,第二竖向气缸42的活塞杆43向下伸出,带动圆形塑料压块4下移,使圆形塑料压块4的下端部嵌入碗坯8碗脚中央的凹腔,圆形塑料压块4和竖向支撑杆2从竖向将碗坯8压紧,如图19、图17所示;再接下来水平气缸61启动,带动刮刀6贴近碗坯8的碗脚,开始对碗坯8的碗脚实施刮削,如图20、图18所示,使碗坯8的碗脚形成环形凹槽。刮削完成之后,水平气缸61带动刮刀6回缩,竖向气缸的活塞杆30向上缩回,转盘1继续转动,以后可将碗坯8取下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1