一种起重挂钩与H型梁的连接结构的制作方法

一种起重挂钩与h型梁的连接结构

技术领域

[0001]

本实用新型涉及一种起重挂钩与h型梁的连接结构。

背景技术:

[0002]

由于h型梁的受力性能更好,目前更多地作为横梁使用,尤其是在物流行业中。但目前一般的起重挂钩难以装配在h型梁上,其连接结构不牢且拆装不便,需要重新设计。

技术实现要素:

[0003]

本实用新型针对上述问题,提供一种起重挂钩与h型梁的连接结构。

[0004]

本实用新型的目的可以通过下述技术方案来实现:一种起重挂钩与h型梁的连接结构,包括h型梁和起重挂钩,所述起重挂钩包括第一插板、第二插板、弓形卸扣、高强螺栓、螺母;所述第一插板和第二插板均包括从上至下依次连接的腹板配合部、翼板配合部、挂扣安装部,所述翼板配合部上设有用于对接的一排第一插齿,所述挂扣安装部上设有用于与高强螺栓配合的第一安装孔,所述第一插板和第二插板的腹板配合部分别夹紧在h型梁的腹板的两侧板面上,第一插板和第二插板的翼板配合部分别从两侧夹紧在h型梁的下翼板上,第一插板和第二插板的翼板配合部的第一插齿相交错且对插配合;所述弓形卸扣的两端上开设有用于与高强螺栓配合的第二安装孔,弓形卸扣通过高强螺栓穿过第一安装孔、第二安装孔和螺母配合与第一插板和第二插板的挂扣安装部连接。

[0005]

进一步地,所述第一插板和第二插板的腹板配合部呈竖向设置的板体状,所述翼板配合部呈横向设置的u型板体状且上侧板的长度小于下侧板的长度,翼板配合部的上侧板末端与腹板配合部的下端连接。

[0006]

所述第一插板和第二插板的翼板配合部的上侧板上开设有减重孔。

[0007]

所述第一插板和第二插板的翼板配合部的下侧板末端设置一排第一插齿。

[0008]

所述第一插板和第二插板的挂扣安装部呈倒l型板体状,挂扣安装部的横向板体与翼板配合部的下侧板连接,并且两者末端平齐,挂扣安装部的横向板体末端设有用于对接的一排第二插齿,挂扣安装部的竖向板体上开设第一安装孔;所述第一插板和第二插板的挂扣安装部的第二插齿相交错且对插配合。

[0009]

所述翼板配合部的下侧板末端的第一插齿与挂扣安装部的横向板体末端的第二插齿上下交错布置。

[0010]

所述弓形卸扣的两端设置于第一插板和第二插板的挂扣安装部的竖向板体之间。

[0011]

与现有技术相比,本实用新型的有益效果:起重挂钩由第一插板、第二插板、弓形卸扣、高强螺栓、螺母构成,其中的第一插板和第二插板分别从两侧夹紧在h型梁的下翼板上,并采用插齿对接,配合高强螺栓和螺母与弓形卸扣连接,即可快捷地将起重挂钩和h型梁装配在一起,构成简单且牢固的连接结构,大大提高了拆装效率。

附图说明

[0012]

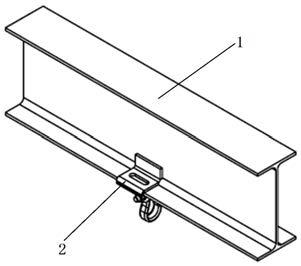

图1为本实用新型的立体结构示意图。

[0013]

图2为本实用新型的主视图。

[0014]

图3为本实用新型的侧视图。

[0015]

图4为本实用新型的仰视图。

[0016]

图5为本实用新型中的起重挂钩的结构示意图。

[0017]

图6为本实用新型中的起重挂钩的分解结构示意图。

[0018]

图中部件标号如下:

[0019]

1 h型梁

[0020]

2起重挂钩

[0021]

3第一插板

[0022]

4第二插板

[0023]

5弓形卸扣

[0024]

6高强螺栓

[0025]

7螺母

[0026]

8腹板配合部

[0027]

9翼板配合部

[0028]

10挂扣安装部

[0029]

11减重孔

[0030]

12第一插齿

[0031]

13第二插齿

[0032]

14第一安装孔

[0033]

15第二安装孔。

具体实施方式

[0034]

以下结合附图详细说明本实用新型的具体实施方式,使本领域的技术人员更清楚地理解如何实践本实用新型。尽管结合其优选的具体实施方案描述了本实用新型,但这些实施方案只是阐述,而不是限制本实用新型的范围。

[0035]

参见图1至图4,一种起重挂钩与h型梁的连接结构,包括h型梁1和起重挂钩2。

[0036]

参见图5和图6,所述起重挂钩2包括第一插板3、第二插板4、弓形卸扣5、高强螺栓6、螺母7。

[0037]

所述第一插板3和第二插板4均包括从上至下依次连接的腹板配合部8、翼板配合部9、挂扣安装部10。所述腹板配合部8呈竖向设置的板体状,所述翼板配合部9呈横向设置的u型板体状且上侧板的长度小于下侧板的长度,翼板配合部9的上侧板末端与腹板配合部8的下端连接,翼板配合部9的上侧板上开设有减重孔11,翼板配合部9的下侧板末端设有一排第一插齿12,所述挂扣安装部10呈倒l型板体状,挂扣安装部10的横向板体与翼板配合部9的下侧板连接,并且两者末端平齐,挂扣安装部10的横向板体末端设有一排第二插齿13,第二插齿13与第一插齿12可上下交错布置,挂扣安装部10的竖向板体上开设有用于与高强螺栓6配合的第一安装孔14。

[0038]

所述弓形卸扣5的两端上开设有用于与高强螺栓6配合的第二安装孔15。

[0039]

所述高强螺栓6为12.9级高强螺栓6。

[0040]

装配时,所述第一插板3和第二插板4的腹板配合部8分别夹紧在h型梁1的腹板的两侧板面上,第一插板3和第二插板4的翼板配合部9分别从两侧夹紧在h型梁1的下翼板上,并且第一插板3和第二插板4的翼板配合部9的第一插齿12相交错且对插配合,第一插板3和第二插板4的挂扣安装部10的第二插齿13相交错且对插配合。所述弓形卸扣5的两端设置于第一插板3和第二插板4的挂扣安装部10的竖向板体之间,弓形卸扣5通过高强螺栓6穿过第一安装孔14、第二安装孔15和螺母7配合与第一插板3和第二插板4的挂扣安装部10连接。如此装配完成,即可投入使用。

[0041]

应当指出,对于经充分说明的本实用新型来说,还可具有多种变换及改型的实施方案,并不局限于上述实施方式的具体实施例。上述实施例仅仅作为本实用新型的说明,而不是对本实用新型的限制。总之,本实用新型的保护范围应包括那些对于本领域普通技术人员来说显而易见的变换或替代以及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1