一种仿古檩垫枋组合木模板支设结构的制作方法

[0001]

本实用新型属于仿古建筑施工技术领域,具体涉及一种仿古檩垫枋组合木模板支设结构。

背景技术:

[0002]

中国传统建筑是东方文化、华夏文明的结晶,是珍贵的文化资源,具有极高的历史、文化、艺术和科学价值。中国古代木构建筑的单体构成,一般都由三个部分组成,这三部分从下向上依次为台基、屋身和屋顶。中国古代建筑在建筑形态上最显著的特征就是中国建筑所特有的大屋顶。中国古建筑的大屋顶不仅形式多样,变化多端,其装饰手段亦极为丰富,不仅增强了屋顶的美观,也提供了大量的历史信息。

[0003]

一般情况下屋面从下往上分别是有檩垫枋、椽子、望板、望板灰、泥灰背、板瓦和筒瓦等。檩垫枋是沿屋面面宽方向(横向)设置的,相互平行,分为脊檩(最上面的檩),金檩(中间两个檩),檐檩(屋檐的两个檩)。椽子则竖向钉在檩上,脊檩到金檩之间的椽子叫做脑椽,金檩到檐檩之间的椽子叫做檐椽,意思是整个屋面上的椽子不是一整根,是有两到三根椽子分段铺装而成的,望板也随着椽子铺订,依次往上,所以会有个很优美的弧度。

[0004]

以往的传统建筑以砖、木结构为主,而现有的仿古屋檐材质中,木质材料易燃易发霉易破损,且砖瓦建材大部分为实心结构,例如檩垫枋,多层结构的檩垫枋一般多为实木结构,具有易发霉、强度低等缺陷,而砖瓦砌成的实心结构具有重量大、制备麻烦等缺陷。随着新材料、新技术的发展,钢筋混凝土结构也逐渐运用到传统建筑的设计中,但由于仿古建筑的檩垫枋形状不是规则的方柱形或圆柱形,施工难度较大,因此需要设计一种仿古檩垫枋组合木模板,一次性成型仿古檩垫枋。

技术实现要素:

[0005]

本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种仿古檩垫枋组合木模板支设结构,其结构设计合理,通过将檩成型模板、垫板成型模板和枋成型模板连接在一起形成侧模板组件,并将两个侧模板组件对扣在一起用于成型仿古檩垫枋,能够实现仿古檩垫枋的一次成型,模板便于拆卸和安装,能有效降低施工难度,提高施工效率,同时能保证仿古檩垫枋的成型质量。

[0006]

为解决上述技术问题,本实用新型采用的技术方案是:一种仿古檩垫枋组合木模板支设结构,其特征在于:包括两个分别布设在待施工檩垫枋的钢筋笼两侧且用于成型仿古檩垫枋的侧模板组件,两个所述侧模板组件的下部设置有底模板,所述侧模板组件包括檩成型模板、垫板成型模板和枋成型模板,所述垫板成型模板连接在檩成型模板和枋成型模板之间,所述檩成型模板的横截面为圆弧形,两个所述檩成型模板的凹弧面相对布设,所述垫板成型模板和枋成型模板的内侧均为平板,两个所述枋成型模板之间的距离小于两个所述檩成型模板之间的距离,两个所述侧模板组件和底模板之间通过柱箍组件紧固连接为一体,所述柱箍组件与侧模板组件之间、以及所述柱箍组件与底模板之间均支撑有多个龙

骨,两个所述檩成型模板之间、以及两个所述枋成型模板之间均连接有多个对拉螺杆,连接在两个所述檩成型模板之间的多个对拉螺杆沿待施工檩垫枋的长度方向等间距布设在同一平面上,连接在两个所述枋成型模板之间的多个对拉螺杆沿待施工檩垫枋的长度方向等间距布设在同一平面上,两个所述檩成型模板之间、以及两个所述枋成型模板之间均支撑有多个限位筋。

[0007]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:所述檩成型模板、垫板成型模板和枋成型模板通过连接板连接为一体,所述檩成型模板、垫板成型模板和枋成型模板均固定在连接板的内侧。

[0008]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:所述垫板成型模板为槽型模板,所述垫板成型模板的开口侧朝向连接板布设并与连接板固定为一体,所述垫板成型模板的封口侧与连接板相互平行,所述垫板成型模板的上部连接在檩成型模板的下部,所述垫板成型模板的内侧与檩成型模板下部内侧平齐,所述枋成型模板连接在垫板成型模板的下部,所述枋成型模板与连接板相互平行,所述枋成型模板与连接板之间设置有多个垫块。

[0009]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:所述檩成型模板为由pvc管切割而成的圆弧形模板。

[0010]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:所述垫板成型模板和垫板成型模板均为覆膜木质胶合板。

[0011]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:两个所述檩成型模板之间、以及两个所述枋成型模板之间均设置有多个供对拉螺杆穿过的套管,所述檩成型模板和枋成型模板上均开设有多个套管穿孔。

[0012]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:所述套管为圆形的pvc管。

[0013]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:所述套管的两端分别伸出至两个檩成型模板或两个枋成型模板的外侧。

[0014]

上述的一种仿古檩垫枋组合木模板支设结构,其特征在于:所述柱箍组件包括多个相互连接的钢管。

[0015]

本实用新型与现有技术相比具有以下优点:

[0016]

1、本实用新型结构设计合理,通过将檩成型模板、垫板成型模板和枋成型模板连接在一起形成侧模板组件,并将两个侧模板组件对扣在一起用于成型仿古檩垫枋,能够实现仿古檩垫枋的一次成型,能有效降低施工难度,提高施工效率。

[0017]

2、本实用新型通过柱箍组件将侧模板组件和底模板紧固连接为一体,同时在两个檩成型模板之间、以及两个枋成型模板之间均连接有多个对拉螺杆,在浇筑混凝土的过程中,能有效防止侧模板组件和底模板受力过大发生倾斜,进而能有效提高仿古檩垫枋的成型质量。

[0018]

3、本实用新型通过在两个檩成型模板之间、以及两个枋成型模板之间均支撑有多个限位筋,能够有效限位两个侧模板组件之间的距离,减少仿古檩垫枋的施工误差,保证仿古檩垫枋的美观性,同时确保仿古檩垫枋具有足够的结构强度。

[0019]

综上所述,本实用新型结构设计合理,通过将檩成型模板、垫板成型模板和枋成型

模板连接在一起形成侧模板组件,并将两个侧模板组件对扣在一起用于成型仿古檩垫枋,能够实现仿古檩垫枋的一次成型,模板便于拆卸和安装,能有效降低施工难度,提高施工效率,同时能保证仿古檩垫枋的成型质量。

[0020]

下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

[0021]

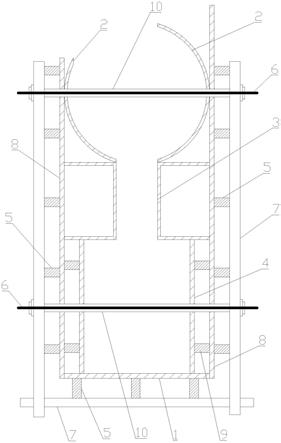

图1为本实用新型的结构示意图。

[0022]

附图标记说明:

[0023]

1—底模板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—檩成型模板;

ꢀꢀꢀꢀꢀꢀꢀ

3—垫板成型模板;

[0024]

4—枋成型模板;

ꢀꢀꢀꢀꢀꢀꢀ

5—龙骨;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—对拉螺杆;

[0025]

7—钢管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—连接板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—垫块;

[0026]

10—套管。

具体实施方式

[0027]

如图1所示,本实用新型包括两个分别布设在待施工檩垫枋的钢筋笼两侧且用于成型仿古檩垫枋的侧模板组件,两个所述侧模板组件的下部设置有底模板1,所述侧模板组件包括檩成型模板2、垫板成型模板3和枋成型模板4,所述垫板成型模板3连接在檩成型模板2和枋成型模板4之间,所述檩成型模板2的横截面为圆弧形,两个所述檩成型模板2的凹弧面相对布设,所述垫板成型模板3和枋成型模板4的内侧均为平板,两个所述枋成型模板4之间的距离小于两个所述檩成型模板2之间的距离,两个所述侧模板组件和底模板1之间通过柱箍组件紧固连接为一体,所述柱箍组件与侧模板组件之间、以及所述柱箍组件与底模板1之间均支撑有多个龙骨5,两个所述檩成型模板2之间、以及两个所述枋成型模板4之间均连接有多个对拉螺杆6,连接在两个所述檩成型模板2之间的多个对拉螺杆6沿待施工檩垫枋的长度方向等间距布设在同一平面上,连接在两个所述枋成型模板4之间的多个对拉螺杆6沿待施工檩垫枋的长度方向等间距布设在同一平面上,两个所述檩成型模板2之间、以及两个所述枋成型模板4之间均支撑有多个限位筋。

[0028]

实际使用时,通过将檩成型模板2、垫板成型模板3和枋成型模板4连接在一起形成侧模板组件,并将两个侧模板组件对扣在一起用于成型仿古檩垫枋,能够实现仿古檩垫枋的一次成型,能有效降低施工难度,提高施工效率。

[0029]

需要说明的是,所述柱箍组件箍设在组合模板的外侧,通过柱箍组件将侧模板组件和底模板1紧固连接为一体,同时在两个所述檩成型模板2之间、以及两个所述枋成型模板4之间均连接有多个对拉螺杆6,在浇筑混凝土的过程中,能有效防止侧模板组件和底模板1受力过大发生倾斜,进而能有效提高仿古檩垫枋的成型质量。

[0030]

本实施例中,通过在两个所述檩成型模板2之间、以及两个所述枋成型模板4之间均支撑有多个限位筋,能够有效限位两个侧模板组件之间的距离,减少仿古檩垫枋的施工误差,保证仿古檩垫枋的美观性,同时确保仿古檩垫枋具有足够的结构强度。

[0031]

本实施例中,侧模板组件的两端还设置有端模板。

[0032]

本实施例中,两个檩成型模板2的凹弧面所在圆的半径相同,两个檩成型模板2的弧度可根据待施工古建屋面的倾斜度进行适应的调整。

[0033]

实际使用时,所述限位筋与对拉螺杆6相互平行,两个所述檩成型模板2之间的多个限位筋与多个对拉螺杆6交错布设在同一平面上,所述限位筋与对拉螺杆6交错布设;两个所述枋成型模板4之间的多个限位筋与多个对拉螺杆6交错布设在同一平面上。

[0034]

本实施例中,龙骨5优选的为60mm

×

80mm的方木。

[0035]

本实施例中,所述檩成型模板2、垫板成型模板3和枋成型模板4通过连接板8连接为一体,所述檩成型模板2、垫板成型模板3和枋成型模板4均固定在连接板8的内侧。

[0036]

实际使用时,为了保证檩成型模板2具有足够的稳定性,在檩成型模板2的外侧与连接板8之间可设置多个连接件,保证檩成型模板2与连接板8之间的连接强度。

[0037]

本实施例中,所述垫板成型模板3为槽型模板,所述垫板成型模板3的开口侧朝向连接板8布设并与连接板8固定为一体,所述垫板成型模板3的封口侧与连接板8相互平行,所述垫板成型模板3的上部连接在檩成型模板2的下部,所述垫板成型模板3的内侧与檩成型模板2下部内侧平齐,所述枋成型模板4连接在垫板成型模板3的下部,所述枋成型模板4与连接板8相互平行,所述枋成型模板4与连接板8之间设置有多个垫块9。

[0038]

实际使用时,通过将垫板成型模板3设置为槽型模板,便于垫板成型模板3与连接板8进行连接,同时便于将枋成型模板4与垫板成型模板3连接为一体。

[0039]

需要说明的是,枋成型模板4连接在垫板成型模板3的下部够形成一个凹槽,该凹槽的凹向与檩成型模板2的凹向相同。

[0040]

本实施例中,枋成型模板4的下端高于连接板8的下端布设,底模板1的两侧分别紧贴两个连接板8布设,底模板1的下端面与连接板8的下侧平齐,底模板1的上端面紧贴枋成型模板4的下侧布设。

[0041]

实际使用时,为了提高模板的安装效率,当枋成型模板4与连接板8之间的间隙较小时,可以不设置垫块9,可以根据间隙的实际宽度采用多层木板叠设的形式满足支护要求。

[0042]

本实施例中,所述檩成型模板2为由pvc管切割而成的圆弧形模板。

[0043]

本实施例中,所述垫板成型模板3和垫板成型模板3均为覆膜木质胶合板。

[0044]

实际使用时,所述底模板1优选的为覆膜木质胶合板,通过将垫板成型模板3、垫板成型模板3和底模板1均设置为覆膜木质胶合板,便于脱模。

[0045]

本实施例中,两个所述檩成型模板2之间、以及两个所述枋成型模板4之间均设置有多个供对拉螺杆6穿过的套管10,所述檩成型模板2和枋成型模板4上均开设有多个套管穿孔。

[0046]

实际使用时,对拉螺杆6穿设在套管10内,对拉螺杆6的两端分别卡在组合模板两侧的柱箍组件上,通过在两个所述檩成型模板2之间、以及两个所述枋成型模板4之间均设置有多个套管10,便于对对拉螺杆6进行定位,方便对拉螺杆6的拆卸,便于对拉螺杆6的周转使用。

[0047]

本实施例中,所述套管10为圆形的pvc管。

[0048]

本实施例中,所述套管10的两端分别伸出至两个檩成型模板2或两个枋成型模板4的外侧。

[0049]

实际使用时,套管10与套管穿孔的孔壁之间密封处理。

[0050]

本实施例中,所述柱箍组件包括多个相互连接的钢管7。

[0051]

实际使用时,钢管7优选的为φ48钢管,所述对拉螺杆6两端的山型卡分别卡装在模板外侧的钢管7上。

[0052]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1